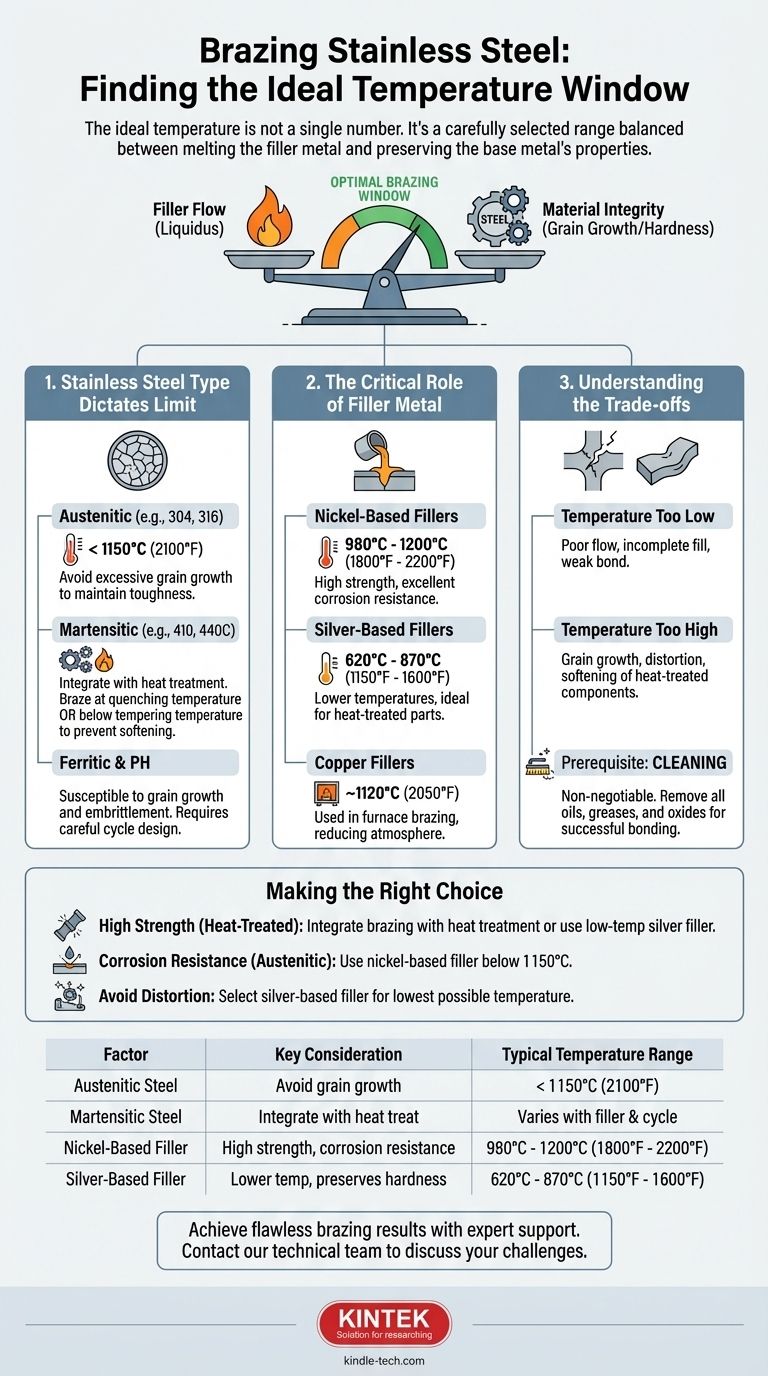

Die ideale Löttemperatur für Edelstahl ist keine einzelne Zahl. Es handelt sich um ein sorgfältig ausgewähltes Fenster, das durch drei kritische Faktoren bestimmt wird: die spezifische Art des zu verbindenden Edelstahls, die Zusammensetzung des Hartlotmaterials und die gewünschten End-Eigenschaften der Baugruppe. Die Wahl der richtigen Temperatur ist ein Balanceakt, um eine starke Verbindung zu gewährleisten, ohne die Integrität des Grundmetalls zu beeinträchtigen.

Die größte Herausforderung beim Löten von Edelstahl besteht darin, eine Temperatur zu finden, die hoch genug ist, um das Lot für einen ordnungsgemäßen Fluss zu schmelzen, aber niedrig genug, um die metallurgische Struktur und die mechanischen Eigenschaften des Stahls nicht zu beschädigen. Diese Temperatur ist eine Funktion des Materials und keine feste Konstante.

Warum die Edelstahlsorte die Temperatur bestimmt

Verschiedene Familien von Edelstählen reagieren sehr unterschiedlich auf Hitze. Die Anwendung eines falschen thermischen Zyklus kann das Material dauerhaft schwächen, selbst wenn die gelötete Verbindung selbst intakt erscheint.

Löten von austenitischen Edelstählen (z. B. 304, 316)

Austenitische Stähle sind die häufigsten und im Allgemeinen nachsichtiger. Sie haben jedoch eine kritische obere Temperaturgrenze.

Die primäre Einschränkung besteht darin, übermäßiges Kornwachstum zu verhindern, was die Zähigkeit und Duktilität des Stahls verringern kann. Aus diesem Grund sollte die Löttemperatur 1150°C (2100°F) nicht überschreiten.

Löten von martensitischen Edelstählen (z. B. 410, 440C)

Dies sind härtbare Stähle, deren Eigenschaften stark von der Wärmebehandlung abhängen. Das Löten muss in diese Wärmebehandlung integriert werden, um erfolgreich zu sein.

Sie haben zwei Hauptstrategien:

- Löten bei Abschrecktemperatur: Kombinieren Sie die Löt- und Härtungsschritte, indem Sie ein Lotmetall verwenden, das bei der Austenitisierungs- (Abschreck-) Temperatur des Stahls fließt.

- Löten unterhalb der Anlasstemperatur: Wenn das Teil bereits gehärtet und angelassen ist, müssen Sie ein Tieftemperaturlot verwenden. Die Löttemperatur muss unter der endgültigen Anlasstemperatur bleiben, um ein Erweichen und einen Härteverlust zu verhindern.

Löten von ferritischen und PH-Stählen

Ferritische Stähle (z. B. 430) sind ebenfalls anfällig für Kornwachstum bei hohen Temperaturen, was zu erheblicher Versprödung führen kann.

Aushärtbare (PH) Stähle (z. B. 17-4 PH) verhalten sich ähnlich wie martensitische Sorten. Der Löt-Wärmezyklus muss sorgfältig auf die spezifischen Alterungs- und Lösungsbehandlungszyklen des Stahls abgestimmt werden, um die erforderliche Festigkeit zu erreichen.

Die entscheidende Rolle des Lotmetalls

Das Lotmetall ist die andere Hälfte der Temperaturgleichung. Der Lötprozess muss oberhalb der Liquidustemperatur des Lotes (dem Punkt, an dem es vollständig geschmolzen ist) stattfinden, um sicherzustellen, dass es durch Kapillarwirkung in die Verbindung fließen kann.

Gängige Lotmetallfamilien

- Nickelbasierte Lote: Diese sind aufgrund ihrer hohen Festigkeit und ausgezeichneten Korrosionsbeständigkeit sehr verbreitet für Edelstahl. Sie erfordern typischerweise hohe Löttemperaturen, oft im Bereich von 980°C bis 1200°C (1800°F bis 2200°F).

- Silberbasierte Lote: Auch als Hartlot bekannt, ermöglichen diese Legierungen viel niedrigere Löttemperaturen, typischerweise 620°C bis 870°C (1150°F bis 1600°F). Sie sind ideal für wärmebehandelte Teile, bei denen die Erhaltung der Härte entscheidend ist.

- Kupferlote: Reines Kupfer wird oft beim Ofenlöten unter Schutzgasatmosphäre verwendet. Es erfordert eine hohe Temperatur, typischerweise um 1120°C (2050°F).

Die Abwägungen verstehen

Die Wahl einer Temperatur ist ein Management von Risiken. Eine Abweichung vom optimalen Fenster in beide Richtungen führt zum Fehlschlag.

Folge einer zu niedrigen Temperatur

Wenn die Temperatur für das ausgewählte Lotmetall nicht hoch genug ist, erhalten Sie schlechte Ergebnisse. Das Lot schmilzt und fließt nicht richtig, was zu einer unvollständigen Füllung der Verbindung, schlechtem „Benetzen“ des Grundmetalls und einer schwachen, unzuverlässigen Verbindung führt.

Folge einer zu hohen Temperatur

Das Überschreiten der korrekten Temperatur ist oft gefährlicher. Es kann zu irreversiblen Schäden am Edelstahl führen, einschließlich übermäßigem Kornwachstum, Verformung des Teils oder dem Erweichen von wärmebehandelten Komponenten.

Die nicht verhandelbare Voraussetzung: Reinigung

Keine Temperatur und kein Lotmetall können eine kontaminierte Oberfläche ausgleichen. Edelstahl bildet eine passive, transparente Oxidschicht, die entfernt werden muss. Alle Öle, Fette und Oxide müssen unmittelbar vor dem Löten sorgfältig von den Verbindungsflächen entfernt werden, damit das Lotmetall mit dem Grundmetall verbunden werden kann.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihre Löttemperatur, indem Sie zuerst Ihr Material und Ihr Hauptziel für das fertige Teil definieren.

- Wenn Ihr Hauptaugenmerk auf hoher Festigkeit bei einem wärmebehandelten Teil liegt: Sie müssen den Lötzyklus in die Wärmebehandlung integrieren, entweder durch Löten bei der Abschrecktemperatur oder durch Verwendung eines Tieftemperatursilberlotes unterhalb der Anlasstemperatur.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit und allgemeinem Gebrauch liegt (Austenitischer Stahl): Wählen Sie ein nickelbasiertes Lot und löten Sie in einem Fenster, das deutlich unter der 1150°C (2100°F) Kornwachstumsgrenze liegt.

- Wenn Ihr Hauptaugenmerk darauf liegt, Verformungen oder thermische Schäden an einer empfindlichen Baugruppe zu vermeiden: Wählen Sie ein silberbasiertes Lot, um das Löten bei der niedrigstmöglichen Temperatur durchzuführen.

Indem Sie diese grundlegenden Prinzipien verstehen, können Sie einen zuverlässigen Lötprozess entwickeln, der speziell auf Ihre Materialien und Ihre Anwendung zugeschnitten ist.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegung | Typischer Temperaturbereich |

|---|---|---|

| Austenitischer Stahl (304, 316) | Vermeidung von Kornwachstum | < 1150°C (2100°F) |

| Martensitischer Stahl (410, 440C) | Integration in die Wärmebehandlung | Abhängig von Lotmetall & Wärmebehandlungszyklus |

| Nickelbasiertes Lot | Hohe Festigkeit, Korrosionsbeständigkeit | 980°C - 1200°C (1800°F - 2200°F) |

| Silberbasiertes Lot | Niedrigere Temp., erhält Härte | 620°C - 870°C (1150°F - 1600°F) |

Erzielen Sie makellose Ergebnisse beim Löten von Edelstahl mit fachkundiger Unterstützung.

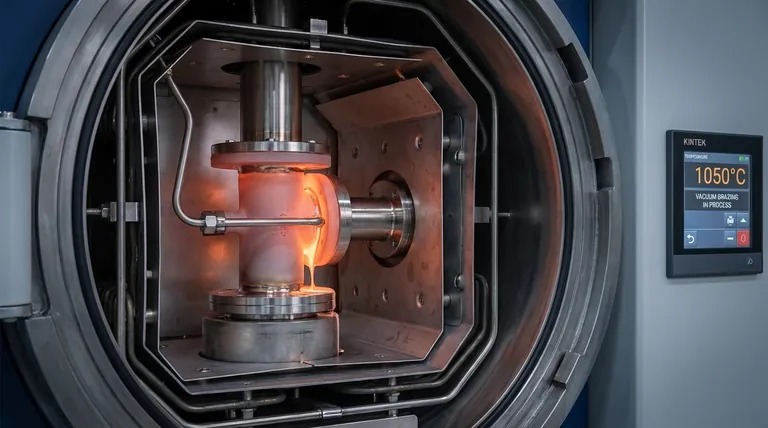

Das Löten von Edelstahl erfordert eine präzise Kontrolle über Temperatur und Atmosphäre, um Schäden zu vermeiden und die Verbindungsintegrität zu gewährleisten. KINTEK ist spezialisiert auf die Laborgeräte und Verbrauchsmaterialien, die für erfolgreiche Lötprozesse erforderlich sind, von Hochtemperaturöfen bis hin zu Materialien zur Oberflächenvorbereitung.

Lassen Sie sich von unserer Expertise bei der Auswahl der richtigen Ausrüstung und Parameter für Ihre spezifische Edelstahlsorte und Anwendung unterstützen. Kontaktieren Sie noch heute unser technisches Team, um Ihre Lötprobleme zu besprechen und starke, zuverlässige Verbindungen sicherzustellen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was sind die Faktoren, die die Festigkeit einer Hartlötverbindung beeinflussen? Beherrschen Sie die 4 Schlüssel zu einer perfekten Verbindung

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist die Grundlage des Hartlötens? Ein Leitfaden für starke, bei niedriger Temperatur durchgeführte Metallverbindungen