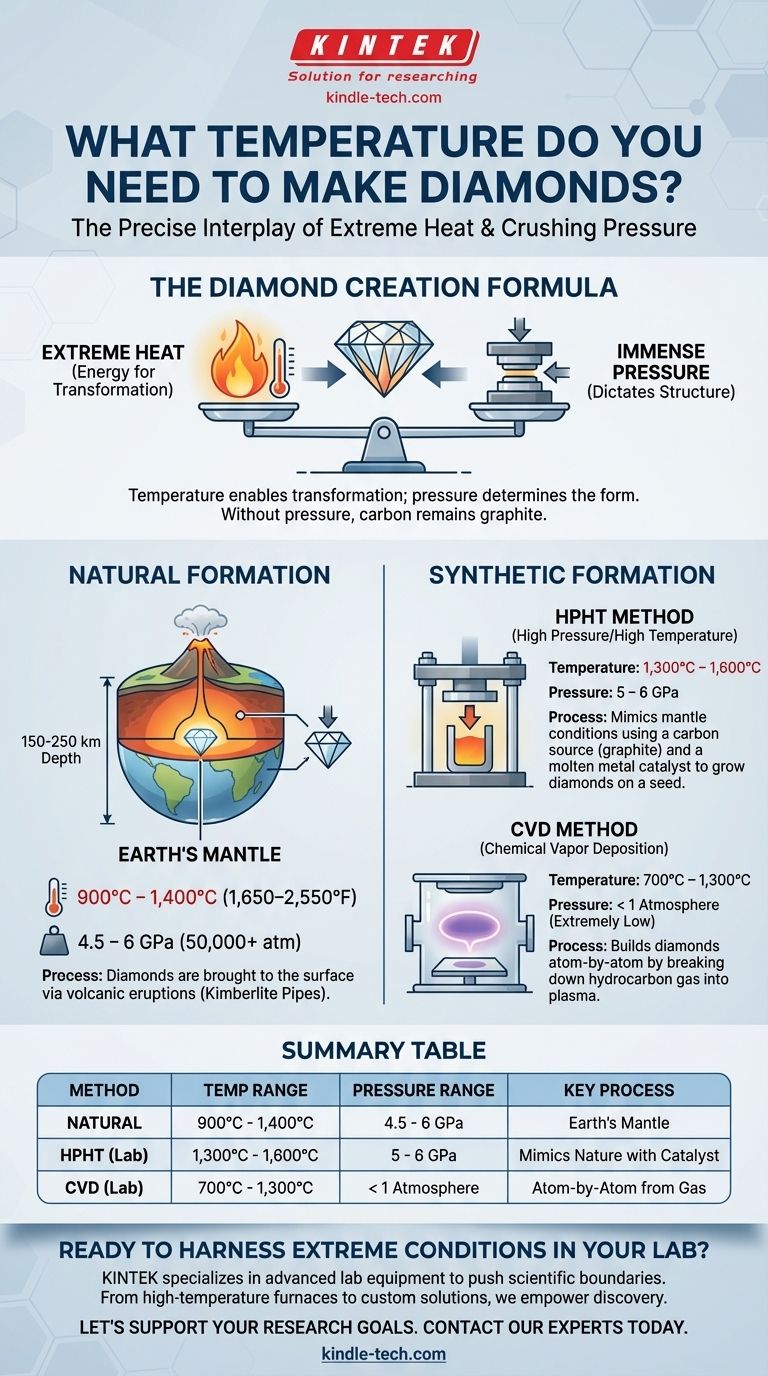

Um einen Diamanten herzustellen, benötigen Sie extrem hohe Temperaturen, aber die genaue Zahl hängt vollständig vom Druck ab, den Sie ausüben können. In der Natur entstehen Diamanten bei Temperaturen zwischen 900 °C und 1.400 °C, während die gängigste im Labor gezüchtete Methode, HPHT, ähnliche Temperaturen von etwa 1.300–1.600 °C verwendet. Die Temperatur ist jedoch nur die halbe Miete; ohne immensen Druck stellen Sie immer nur Graphit her.

Die Entstehung eines Diamanten ist keine Funktion der Temperatur allein, sondern ein präzises Zusammenspiel von extremer Hitze und zerquetschendem Druck. Das Verständnis dieser Beziehung ist der Schlüssel zum Verständnis, wie sich Kohlenstoff von seiner gewöhnlichen Form, Graphit, in eines der härtesten und wertvollsten Materialien der Erde verwandeln kann.

Die zwei Wege zur Diamantenerzeugung

Diamanten sind einfach Kohlenstoffatome, die in einer bestimmten, hochdichten Kristallstruktur angeordnet sind. Um diese Atome in diese Formation zu zwingen, nutzen Natur und Wissenschaft zwei Hauptmethoden, jede mit einem eigenen Rezept aus Hitze und Druck.

Natürliche Entstehung: Der Erdmantel

Natürliche Diamanten bilden sich tief im oberen Erdmantel, etwa 150 bis 250 Kilometer unter der Oberfläche.

In diesen Tiefen sind die notwendigen Bedingungen erfüllt:

- Temperatur: Ungefähr 900 °C bis 1.400 °C.

- Druck: Ein immenser Druck von 4,5 bis 6 Gigapascal (GPa). Das entspricht dem über 50.000-fachen des atmosphärischen Drucks auf Meereshöhe.

Diese Diamanten werden dann über Millionen von Jahren durch tiefe Vulkanausbrüche an die Oberfläche transportiert, die die Kimberlit-Schlote bilden, in denen heute die meisten Diamanten abgebaut werden.

Synthetische Entstehung: Das Labor

Wissenschaftler haben zwei Haupttechniken entwickelt, um den Prozess der Natur nachzuahmen und sogar zu innovieren.

Die HPHT-Methode (High Pressure/High Temperature – Hoher Druck/Hohe Temperatur)

Diese Methode ahmt die Bedingungen im Erdmantel am genauesten nach. Eine Kohlenstoffquelle, wie Graphit, wird in eine große mechanische Presse gegeben.

- Temperatur: Ein Tiegel erhitzt den Kohlenstoff auf 1.300 °C–1.600 °C.

- Druck: Die Presse übt Drücke von 5 bis 6 GPa aus.

Ein geschmolzener Metallkatalysator wird verwendet, um den Kohlenstoff aufzulösen, der dann um einen winzigen Diamanten-"Keim" kristallisiert, um einen größeren, edelsteinartigen Diamanten zu bilden.

Die CVD-Methode (Chemical Vapor Deposition – Chemische Gasphasenabscheidung)

CVD verfolgt einen völlig anderen Ansatz und baut einen Diamanten Atom für Atom auf. Es geht weniger um rohe Gewalt als um präzise chemische Kontrolle.

- Temperatur: Ein Kohlenwasserstoffgas (wie Methan) wird in einer Vakuumkammer auf 700 °C–1.300 °C erhitzt.

- Druck: Der Druck ist extrem niedrig, oft unter einem Atmosphäre.

Die Hitze zersetzt das Gas in ein Plasma aus Kohlenstoffionen, die sich dann auf einer flachen Diamant-Keimplatte ablagern und Schicht für Schicht einen Diamanten wachsen lassen.

Die Kompromisse verstehen: Warum Druck der entscheidende Faktor ist

Viele fragen sich, warum man Kohlenstoff nicht einfach erhitzen kann, um einen Diamanten herzustellen. Die Antwort liegt im Kohlenstoffphasendiagramm, das die stabile Form von Kohlenstoff bei unterschiedlichen Temperaturen und Drücken abbildet.

Graphit: Der Standardzustand

Bei den Drücken, denen wir im Alltag ausgesetzt sind (ein Atmosphäre), ist die stabilste Form von Kohlenstoff Graphit.

Selbst wenn Sie Graphit auf 3.000 °C erhitzen, bleibt es Graphit oder sublimiert zu einem Gas. Es fehlt ihm einfach die äußere Kraft, die seine Atome in die dicht gepackte Diamantstruktur zwingt.

Diamant: Der Hochdruckzustand

Der immense Druck ändert die Regeln. Druck zwingt die Kohlenstoffatome physisch näher zusammen, wodurch die dichtere Diamantstruktur stabiler wird als die weniger dichte Graphitstruktur.

Die Rolle der Temperatur besteht darin, Energie zuzuführen. Sie verleiht den Kohlenstoffatomen die Mobilität, die sie benötigen, um ihre bestehenden Bindungen aufzubrechen und sich in das neue, stabile Diamantgitter umzuordnen, sobald der Druck ausgeübt wird. Ohne ausreichende Hitze würde der Prozess selbst bei korrektem Druck unmöglich lange dauern.

Die richtige Wahl für Ihr Ziel treffen

Ihr Interesse an der erforderlichen Temperatur zur Herstellung von Diamanten rührt wahrscheinlich von einer tieferen Neugier auf den Prozess selbst her. Das Verständnis Ihres Ziels klärt, welcher Prozess für Sie relevanter ist.

- Wenn Ihr Hauptaugenmerk auf Geologie und Naturwundern liegt: Sie sollten sich auf die Bedingungen des Erdmantels konzentrieren – Temperaturen um 1.000 °C kombiniert mit Drücken über 5 GPa.

- Wenn Ihr Hauptaugenmerk auf industrieller Fertigung und Technologie liegt: Die HPHT-Methode ist die direkteste Nachahmung der Natur, während die CVD-Methode einen fortschrittlicheren, kontrollierten Ansatz darstellt, der verschiedene Anwendungen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf dem grundlegenden wissenschaftlichen Prinzip liegt: Der Schlüssel ist, dass die Temperatur die Transformation ermöglicht, aber der Druck bestimmt, worin diese Transformation besteht.

Letztendlich ist die Umwandlung von einfachem Kohlenstoff in einen Diamanten ein eindrucksvoller Beweis dafür, wie physikalische Bedingungen die Struktur der Materie definieren.

Zusammenfassungstabelle:

| Methode | Temperaturbereich | Druckbereich | Schlüsselprozess |

|---|---|---|---|

| Natürliche Entstehung | 900°C - 1.400°C | 4,5 - 6 GPa | Entsteht im Erdmantel |

| HPHT (Im Labor gezüchtet) | 1.300°C - 1.600°C | 5 - 6 GPa | Ahmt natürliche Bedingungen mit Katalysator nach |

| CVD (Im Labor gezüchtet) | 700°C - 1.300°C | < 1 Atmosphäre | Baut Diamant Atom für Atom aus Gas auf |

Bereit, extreme Bedingungen in Ihrem Labor zu nutzen?

Das Verständnis des genauen Zusammenspiels von Hitze und Druck ist grundlegend für die Materialwissenschaft. Ob Ihre Forschung Hochtemperatursynthese, Materialprüfung oder die Entwicklung neuer kohlenstoffbasierter Materialien umfasst, die richtige Ausrüstung ist entscheidend.

KINTEK ist spezialisiert auf die fortschrittlichen Laborgeräte, die Sie benötigen, um die Grenzen der Wissenschaft zu erweitern. Von Hochtemperaturöfen, die über 1.600 °C erreichen können, bis hin zu kundenspezifischen Lösungen für kontrollierte Umgebungen bieten wir die Werkzeuge, die Entdeckungen und Innovationen in Laboren weltweit ermöglichen.

Lassen Sie uns besprechen, wie wir Ihre spezifischen Forschungsziele unterstützen können. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- CVD-Diamant für Wärmemanagementanwendungen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Wie ist der zukünftige Wert von im Labor gezüchteten Diamanten? Ein Verständnis ihres sinkenden finanziellen Wertes

- Was ist der Prozess von im Labor gezüchteten Diamanten? Ein klarer Leitfaden zu HPHT- und CVD-Methoden

- Was ist der Unterschied zwischen CVD- und natürlichen Diamanten? Wählen Sie den richtigen Diamanten für Ihre Bedürfnisse

- Was sind die häufigsten Verunreinigungsquellen beim CVD-Diamantwachstum? Verbesserung von Reinheit und Qualitätskontrolle

- Was ist die Fluoreszenz eines CVD-Diamanten? Ein Leitfaden zu seinem einzigartigen Leuchten und Zweck