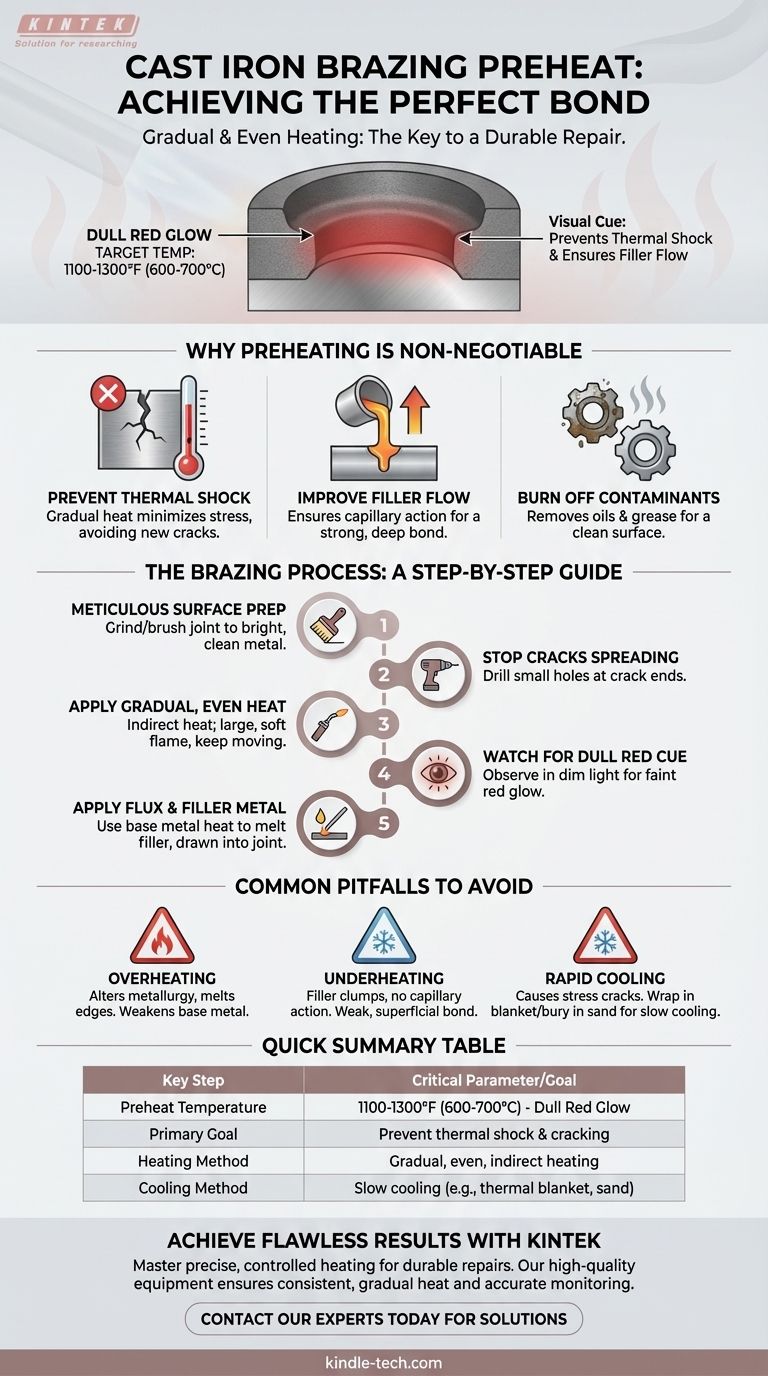

Zum Hartlöten von Gusseisen sollten Sie das Metall allmählich und gleichmäßig vorwärmen, bis es eine mattrote Farbe annimmt. Dieses visuelle Signal zeigt an, dass das Grundmaterial den richtigen Temperaturbereich erreicht hat, typischerweise etwa 600-700°C (1100-1300°F), was notwendig ist, um einen Thermoschock zu verhindern und sicherzustellen, dass der Hartlötfüllstoff richtig fließt.

Die spezifische Vorwärmtemperatur ist weniger wichtig als die Prinzipien dahinter. Eine erfolgreiche Gusseisenlötung hängt von einem ganzheitlichen Prozess ab: sorgfältige Reinigung, allmähliches Erhitzen zur Reduzierung von Spannungen und kontrolliertes Abkühlen, um zu verhindern, dass das spröde Metall reißt.

Warum Vorwärmen bei Gusseisen unerlässlich ist

Beim Vorwärmen geht es nicht nur darum, das Metall heiß zu machen; es ist ein entscheidender Schritt, um die inhärenten Eigenschaften von Gusseisen zu kontrollieren. Das Überspringen oder unsachgemäße Ausführen dieses Schritts ist der häufigste Grund für eine fehlgeschlagene Reparatur.

Verhinderung von Thermoschock

Gusseisen ist spröde und hat eine geringe Duktilität. Das Anwenden intensiver, lokalisierter Hitze einer Flamme auf kaltes Gusseisen erzeugt massive innere Spannungen, die mit ziemlicher Sicherheit zur Bildung neuer Risse führen werden. Langsames, gleichmäßiges Vorwärmen minimiert diesen Temperaturunterschied.

Verbesserung des Fließverhaltens des Füllmaterials

Das Hartlöten beruht auf der Kapillarwirkung, bei der das geschmolzene Füllmaterial in die eng anliegende Fuge gezogen wird. Das Vorwärmen des Grundmaterials stellt sicher, dass der Füllstoff flüssig bleibt und frei durch die Fuge fließt, anstatt beim Kontakt mit einer kalten Oberfläche zu erstarren.

Verbrennen von Verunreinigungen

Im Laufe seiner Lebensdauer nimmt Gusseisen Verunreinigungen wie Öl und Fett in seine poröse Struktur auf. Der Vorwärmprozess hilft, diese Verunreinigungen auszubrennen, was für eine saubere Oberfläche unerlässlich ist, an die sich das Füllmaterial richtig binden kann.

Der Hartlötprozess: Eine Schritt-für-Schritt-Anleitung

Das Erreichen der richtigen Temperatur ist nur ein Teil eines mehrstufigen Prozesses. Jeder Schritt ist entscheidend für eine starke, dauerhafte Verbindung.

Schritt 1: Sorgfältige Oberflächenvorbereitung

Das Grundmaterial muss makellos sauber sein. Rost, Farbe, Öl oder Fett verhindern, dass das Füllmaterial die Oberfläche benetzt und eine starke Verbindung eingeht. Schleifen oder bürsten Sie den Fugenbereich mit einer Drahtbürste, bis er blank und sauber ist.

Schritt 2: Rissausbreitung stoppen

Wenn Sie einen Riss reparieren, müssen Sie verhindern, dass er sich während des Heiz- und Kühlzyklus weiter ausbreitet. Bohren Sie ein kleines Loch an jedem sichtbaren Ende des Risses, um die Spannung zu verteilen und einen definitiven Endpunkt zu schaffen.

Schritt 3: Allmähliche und gleichmäßige Hitze anwenden

Beginnen Sie, den Bereich um die Fuge zu erhitzen, nicht die Fuge selbst. Verwenden Sie eine große, weiche Flamme und bewegen Sie den Brenner ständig, um die Wärme gleichmäßig zu verteilen. Dieses allmähliche und indirekte Vorwärmen ist entscheidend, um einen Thermoschock zu vermeiden.

Schritt 4: Achten Sie auf das Signal „Mattrot“

Während Sie das Gussteil erhitzen, beobachten Sie die Farbe in einem schwach beleuchteten Bereich. Sie suchen nach einem schwachen, matten Rotglühen. Dies zeigt an, dass Sie die geeignete Temperatur zum Hartlöten erreicht haben.

Schritt 5: Flussmittel und Füllmaterial auftragen

Nach dem Vorwärmen tragen Sie Hartlötflussmittel auf die Fuge auf. Das Flussmittel reinigt die Oberfläche und schützt sie vor Oxidation. Dann bringen Sie den Hartlötstab mit der Fuge in Kontakt und verwenden die Wärme des Grundmaterials – nicht die direkte Flamme –, um den Füllstoff zu schmelzen, sodass er tief in den Riss oder die Naht gezogen werden kann.

Häufige Fehler, die es zu vermeiden gilt

Das Verständnis der Risiken ist ebenso wichtig wie das Wissen um die Schritte. Eine falsche Handhabung der thermischen Eigenschaften von Gusseisen führt zum Versagen.

Die Gefahr der Überhitzung

Das Erhitzen von Gusseisen über ein mattes oder kirschrotes Glühen hinaus kann seine metallurgischen Eigenschaften verändern oder sogar die scharfen Kanten der Fuge schmelzen. Dies kann das Grundmaterial schwächen und die Reparatur beeinträchtigen.

Die Folge von Unterhitzung

Wenn das Gusseisen nicht heiß genug ist, fließt das Füllmaterial nicht richtig. Es neigt dazu, sich auf der Oberfläche zu verklumpen, wodurch eine schwache, oberflächliche Verbindung entsteht, der die Festigkeit einer echten Hartlötverbindung fehlt.

Der kritische Fehler der schnellen Abkühlung

So wie Gusseisen langsam erhitzt werden muss, muss es auch langsam abgekühlt werden. Nachdem die Lötung abgeschlossen ist, wickeln Sie das Gussteil in eine Wärmedecke oder vergraben Sie es in trockenem Sand. Dies ermöglicht eine Abkühlung über mehrere Stunden und verhindert die Bildung von Spannungsrissen.

Anwendung auf Ihr Projekt

Ihre Vorgehensweise sollte von der Art der Reparatur bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Reparatur eines gerissenen Teils liegt (z. B. eines Auspuffkrümmers): Ihre Hauptanliegen sind die Verhinderung der Rissausbreitung und die Bewältigung thermischer Spannungen. Konzentrieren Sie sich auf rissstoppende Bohrungen und extrem langsames, gleichmäßiges Erhitzen und Abkühlen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden zweier separater Teile liegt: Der Erfolg hängt von der Kapillarwirkung ab. Stellen Sie eine enge, saubere Passung zwischen den Teilen sicher und wärmen Sie beide Teile gleichmäßig vor, damit das Füllmaterial gleichmäßig in die Fuge gezogen wird.

Letztendlich ist die Beherrschung des Prozesses des kontrollierten Wärmemanagements der wahre Schlüssel zu einer dauerhaften und zuverlässigen Gusseisenreparatur.

Zusammenfassungstabelle:

| Wichtiger Schritt | Kritischer Parameter / Ziel |

|---|---|

| Vorwärmtemperatur | 600-700°C (1100-1300°F) – Mattrotes Glühen |

| Primäres Ziel | Verhinderung von Thermoschock und Rissbildung |

| Heizmethode | Allmähliches, gleichmäßiges und indirektes Erhitzen |

| Kühlmethode | Langsames Abkühlen (z. B. Wärmedecke, Sand) |

Erzielen Sie makellose Lötergebnisse mit der richtigen Ausrüstung

Die Beherrschung der präzisen, kontrollierten Erwärmung, die für das Hartlöten von Gusseisen erforderlich ist, ist für eine dauerhafte Reparatur unerlässlich. KINTEK ist spezialisiert auf hochwertige Labor- und Werkstattausrüstung, einschließlich zuverlässiger Heizsysteme und Temperaturüberwachungstools, die Ihnen helfen können, jedes Mal die perfekte Vorwärmung zu erzielen.

Lassen Sie uns Ihre Präzisionsarbeit unterstützen:

- Gleichmäßige Wärme gewährleisten: Unsere Ausrüstung hilft, die gleichmäßige, allmähliche Erwärmung aufrechtzuerhalten, die entscheidend ist, um Risse in Gusseisen zu verhindern.

- Genau überwachen: Erreichen Sie den richtigen „mattroten“ Temperaturbereich mit Zuversicht.

- Verbessern Sie Ihren Prozess: Erzielen Sie dauerhafte, professionelle Ergebnisse bei jedem Projekt.

Bereit, Ihren Lötprozess zu verbessern? Kontaktieren Sie noch heute unsere Experten, um die ideale Lösung für Ihre Werkstattanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Unterer Hubofen

- 1800℃ Muffelofen

- 1400℃ Muffelofen

- 1700℃ Muffelofen

- 1400℃ Rohrofen mit Aluminiumoxidrohr

Andere fragen auch

- Wie beeinflusst Glühen die Härte? Die Wissenschaft der Metallerweichung für bessere Verarbeitbarkeit

- Ist es möglich, Gusseisen zu löten? Ja, und es ist oft die sicherste Reparaturmethode

- Welche Sicherheitsvorkehrungen sind bei der Wärmebehandlung zu beachten? Ein vollständiger Leitfaden zum Schutz von Personal und Anlagen

- Wie ist der Schmelzpunkt von Wolfram im Vergleich zu anderen Metallen? Entdecken Sie das ultimative hitzebeständige Metall

- Was sind die häufigsten Arten der Wärmebehandlung? Glühung, Härten, Vergüten & mehr