Kurz gesagt, Glühen reduziert grundsätzlich die Härte eines Materials. Dies ist neben der Erhöhung der Duktilität und dem Abbau innerer Spannungen einer seiner Hauptzwecke in der Industrie. Der Prozess erreicht dies, indem er die innere Mikrostruktur des Materials durch einen kontrollierten Zyklus des Erhitzens und, was am wichtigsten ist, des langsamen Abkühlens gezielt verändert.

Das Kernprinzip ist, dass Härte von einer ungeordneten und beanspruchten inneren Kristallstruktur herrührt. Das Glühen liefert die thermische Energie, damit sich die Atome des Materials zu einem gleichmäßigeren, spannungsfreien Zustand neu anordnen können, der von Natur aus weicher und duktiler ist.

Der Glühprozess: Eine dreistufige Transformation

Glühen ist keine einzelne Handlung, sondern ein sorgfältig kontrollierter dreiteiliger Prozess. Jede Stufe spielt eine entscheidende Rolle bei der Neuausrichtung der inneren Struktur des Materials.

Stufe 1: Erholung (Erhitzen)

Das Material wird auf eine bestimmte Glühtemperatur erhitzt. Diese Temperatur ist hoch genug, um den Atomen Mobilität zu verleihen, liegt aber typischerweise unter dem Schmelzpunkt des Materials.

Die anfängliche Zufuhr von Wärmeenergie ermöglicht es dem Material, innere Spannungen abzubauen, die in seinem Kristallgitter eingeschlossen sind, oft aus früheren Fertigungsschritten wie Biegen, Walzen oder Bearbeiten.

Stufe 2: Rekristallisation (Halten)

Das Material wird für eine festgelegte Zeit bei der Glühtemperatur gehalten. Während dieser „Haltephase“ beginnen sich neue, spannungsfreie Körner zu bilden und zu wachsen.

Stellen Sie sich ein kaltverfestigtes Material als einen Haufen unorganisierter, unförmiger Ziegel vor. Rekristallisation ist der Prozess, diesen unordentlichen Haufen abzubauen und neue, perfekt gleichmäßige Ziegel zu bilden.

Stufe 3: Kornwachstum (langsames Abkühlen)

Dies ist die kritischste Phase zur Reduzierung der Härte. Das Material wird sehr langsam und kontrolliert abgekühlt.

Dieses langsame Abkühlen ermöglicht es den neu gebildeten Kristallkörnern, groß, gleichmäßig und geordnet zu wachsen, wodurch das Einschließen neuer Spannungen verhindert wird. Schnelles Abkühlen (Abschrecken) würde das Gegenteil bewirken, Spannungen einschließen und eine viel härtere, sprödere Struktur erzeugen.

Warum Glühen die Härte reduziert: Eine mikroskopische Betrachtung

Die Reduzierung der Härte ist ein direktes Ergebnis von Veränderungen, die auf atomarer Ebene innerhalb der Kornstruktur des Materials stattfinden.

Abbau innerer Spannungen

Wenn ein Metall gebogen oder gehämmert wird, wird seine innere Kristallstruktur verzerrt und mit Defekten, sogenannten Versetzungen, gefüllt. Diese Versetzungen verhaken sich und behindern die Bewegung der anderen, was wir als Härte wahrnehmen.

Glühen liefert die Energie, damit sich Atome bewegen können, wodurch sich diese Versetzungen entwirren und aufheben können, wodurch die aufgebauten inneren Spannungen effektiv freigesetzt werden.

Verfeinerung der Kornstruktur

Die Phasen der Rekristallisation und des langsamen Abkühlens ersetzen die kleinen, verzerrten und beanspruchten Körner eines gehärteten Materials durch größere, gleichmäßigere und spannungsfreie Körner.

In dieser neuen, geordneten Struktur können die Atomlagen leichter übereinander gleiten. Diese erhöhte Verformbarkeit unter Druck ist die Definition von Duktilität, die das Gegenteil von Härte ist.

Die Kompromisse verstehen

Obwohl Glühen hochwirksam ist, birgt es eine Reihe klarer technischer Kompromisse, die entscheidend zu verstehen sind.

Härte vs. Duktilität

Dies ist der primäre Kompromiss. Durch das Glühen eines Materials, um es weicher und duktiler zu machen, reduzieren Sie zwangsläufig seine Zugfestigkeit und seinen Verschleißwiderstand. Das Material lässt sich leichter formen, ist aber weniger in der Lage, hohe Lasten zu tragen.

Zeit- und Energiekosten

Glühen ist ein energieintensiver Prozess. Das Erhitzen großer Bauteile in einem Ofen und deren langsames Abkühlen über viele Stunden verbraucht viel Zeit und Energie, was die Herstellungskosten erhöht.

Inkompatibilität mit dem Härten

Glühen ist das funktionale Gegenteil von Härtebehandlungen wie dem Abschrecken. Sie können Glühen nicht verwenden, um ein Material härter zu machen; sein einziger Zweck in diesem Zusammenhang ist es, ein Material zu erweichen, seine Duktilität zu verbessern oder seine innere Struktur zu normalisieren.

So wenden Sie dies auf Ihr Projekt an

Die Entscheidung, ein Material zu glühen, wird von einem spezifischen technischen Ziel hinsichtlich seiner Verarbeitbarkeit oder seiner endgültigen Eigenschaften bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Zerspanbarkeit liegt: Glühen Sie das Rohmaterial vor dem Schneiden, da die reduzierte Härte den Werkzeugverschleiß verringert und Schneidvorgänge schneller und sauberer macht.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung für eine umfangreiche Umformung liegt: Glühen Sie das Material, um seine Duktilität zu maximieren, damit es ohne Rissbildung in komplexe Formen gebogen, gestanzt oder gezogen werden kann.

- Wenn Ihr Hauptaugenmerk auf der Umkehrung der Kaltverfestigung liegt: Verwenden Sie Glühen, um ein Bauteil zu erweichen, das durch einen früheren Fertigungsschritt hart und spröde geworden ist, und bereiten Sie es für nachfolgende Operationen vor.

Durch das Verständnis des Glühens erhalten Sie eine präzise Kontrolle über die grundlegenden Eigenschaften eines Materials, um Ihre technischen Anforderungen zu erfüllen.

Zusammenfassungstabelle:

| Glühphase | Schlüsselaktion | Auswirkung auf die Härte |

|---|---|---|

| Erholung | Erhitzen auf spezifische Temperatur | Baut anfängliche innere Spannungen ab |

| Rekristallisation | Halten bei Temperatur | Bildet neue, spannungsfreie Körner |

| Kornwachstum | Langsames, kontrolliertes Abkühlen | Erzeugt große, gleichmäßige, weiche Struktur |

Benötigen Sie präzise Kontrolle über die Eigenschaften Ihres Materials? Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert, die eine exakte thermische Verarbeitung wie das Glühen ermöglichen. Egal, ob Sie die Zerspanbarkeit verbessern, Materialien für komplexe Umformungen vorbereiten oder Kaltverfestigung rückgängig machen möchten, unsere Lösungen helfen Ihnen, die perfekte Balance zwischen Härte und Duktilität zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Materialverarbeitungsanforderungen Ihres Labors unterstützen können.

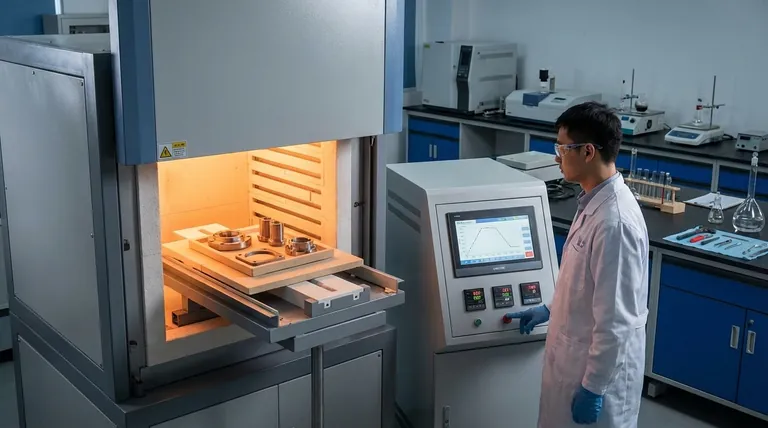

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Hält Löten an Gusseisen? Eine Niedrigtemperatur-Verbindungslösung für rissfreie Reparaturen

- Was sind die beiden Arten von Ofentechnologien, die bei der Wärmebehandlung eingesetzt werden? Atmosphäre vs. Vakuum erklärt

- Welches Material wird für den Schmelzofen verwendet? Es ist ein System spezialisierter Komponenten

- Was ist die Hauptfunktion eines Vakuum-Heizofens? Optimierung der Synthese von hochreinem Li2O

- Was ist der Unterschied zwischen Flüssig- und Gasaufkohlen? Präzision, Sicherheit & Umweltauswirkungen

- Was ist Vakuumvergüten? Erreichen Sie makellose, hochleistungsfähige Metallteile

- Wie beeinflussen automatisierte Präzisionsöfen die strukturelle Entwicklung von Zr1Nb? Meisterung der Hydrierung und Polygonisierung

- Was ist eine Retorte bei der Wärmebehandlung? Erreichen Sie überlegene Oberflächenqualität und metallurgische Kontrolle