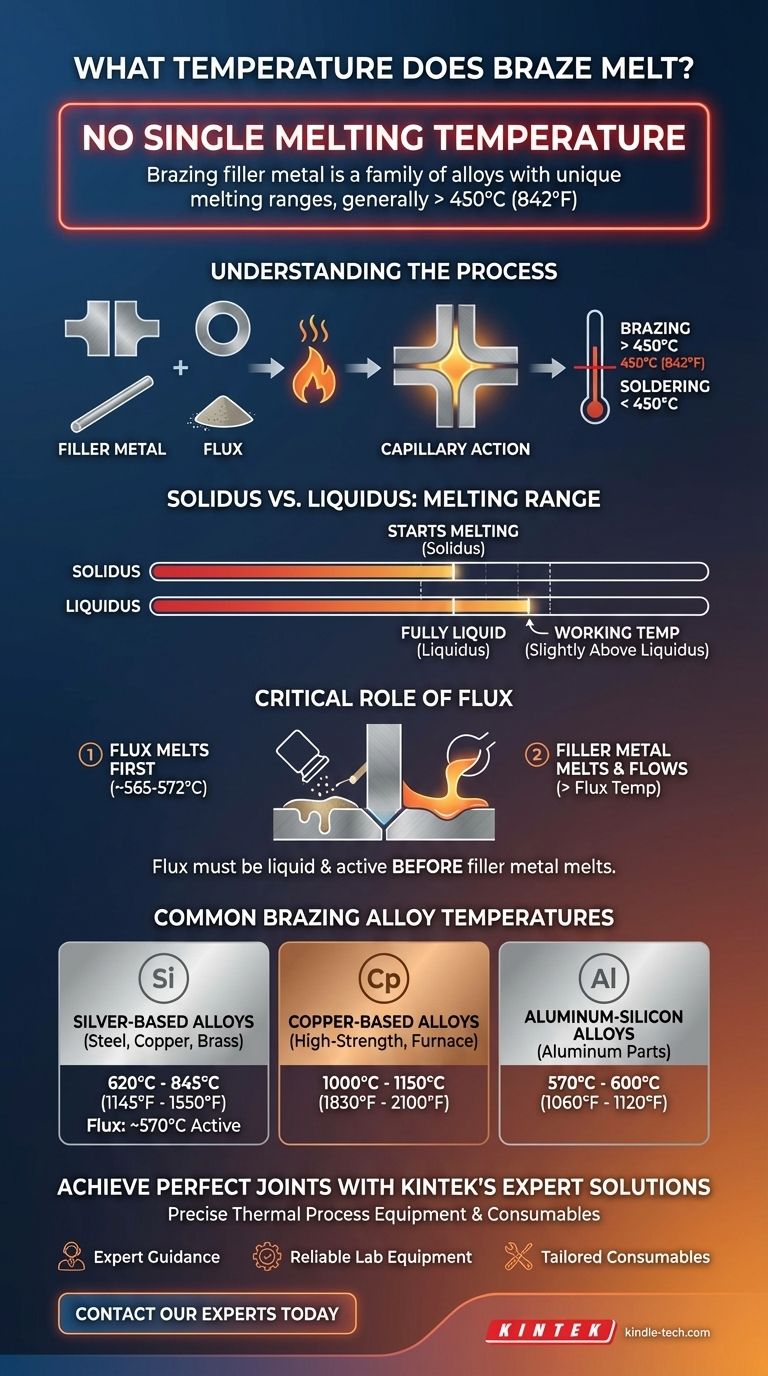

Es gibt keine einzige Schmelztemperatur für „Hartlot“. Hartlot-Füllmetall ist eine Familie von Legierungen, die jeweils einen einzigartigen Schmelzbereich für spezifische Anwendungen aufweisen. Diese Temperaturen beginnen im Allgemeinen über 450°C (842°F) und können je nach Zusammensetzung der Legierung 1100°C (2012°F) überschreiten.

Das wichtigste Konzept, das es zu verstehen gilt, ist, dass beim Hartlöten zwei verschiedene Materialien mit zwei verschiedenen Schmelzpunkten beteiligt sind: das Flussmittel und das Füllmetall. Für eine erfolgreiche Verbindung muss das Flussmittel bei einer Temperatur aktiv und flüssig werden, die unter dem Schmelzpunkt des Füllmetalls liegt.

Das Hartlötverfahren verstehen

Um die richtige Temperatur auszuwählen, müssen Sie zunächst zwischen den Materialien und dem Prozess selbst unterscheiden. Der Begriff „Hartlöten“ wird oft ungenau verwendet, was zu Verwirrung führt.

Die definierende Temperatur des Hartlötens

Hartlöten ist ein Fügeverfahren, bei dem ein Füllmetall über seinen Schmelzpunkt erhitzt und durch Kapillarwirkung zwischen zwei oder mehr eng anliegenden Teilen verteilt wird. Der internationale Standard, der das Hartlöten von seinem tiefer temperierten Verwandten, dem Löten, unterscheidet, ist eine Prozesstemperatur von 450°C (842°F).

Jeder Prozess, der ein Füllmetall verwendet, das unter dieser Schwelle schmilzt, wird als Löten betrachtet.

Hartlot-Füllmetall: Eine Legierung, kein reines Metall

Das Material, das zur Herstellung der Verbindung verwendet wird, ist ein Hartlot-Füllmetall. Dies sind selten reine Metalle, sondern Legierungen – eine Mischung aus zwei oder mehr Metallelementen.

Deshalb gibt es keine einzige Antwort auf die Frage „Bei welcher Temperatur schmilzt Hartlot?“ Eine Silber-Kupfer-Zink-Legierung schmilzt bei einer ganz anderen Temperatur als eine Kupfer-Phosphor-Legierung.

Solidus vs. Liquidus: Der Schmelzbereich

Da Füllmetalle Legierungen sind, schmelzen sie nicht bei einem einzigen, genauen Punkt. Sie schmelzen über einen Temperaturbereich.

- Solidus: Die Temperatur, bei der die Legierung zu schmelzen beginnt.

- Liquidus: Die Temperatur, bei der die Legierung vollständig flüssig wird.

Die Arbeitstemperatur zum Hartlöten liegt typischerweise knapp über der Liquidustemperatur, um sicherzustellen, dass die Legierung flüssig genug ist, um durch Kapillarwirkung zu fließen.

Die entscheidende Rolle des Flussmittels

Der Verweis auf einen Schmelzbereich von 565–572 °C (1049–1062 °F) bezieht sich auf eine gängige Art von Hartlötflussmittel, nicht auf das Lot selbst. Das Verständnis des Flussmittels ist der Schlüssel zum Verständnis des gesamten Prozesses.

Was ist Hartlötflussmittel?

Flussmittel ist eine chemische Verbindung, die vor dem Erhitzen auf die Verbindung aufgetragen wird. Seine Hauptaufgaben sind die Entfernung von Oxiden von den Grundmetallen und dem Füllmetall sowie der Schutz der Verbindung vor Oxidation während des Erhitzens.

Ohne wirksames Flussmittel kann das geschmolzene Füllmetall nicht an den Grundmetallen „benetzen“ oder haften, was zu einer fehlerhaften Verbindung führt.

Warum das Flussmittel zuerst schmelzen muss

Das Flussmittel muss flüssig und chemisch aktiv sein, bevor das Füllmetall zu schmelzen beginnt. Dies ermöglicht es ihm, seine Reinigungsfunktion zu erfüllen und eine makellose Oberfläche vorzubereiten, auf die das geschmolzene Füllmetall fließen kann.

Wenn Sie ein Flussmittel verwenden, das bei etwa 570 °C schmilzt, muss Ihr gewähltes Füllmetall bei einer höheren Temperatur schmelzen, typischerweise über 620 °C (1145 °F).

Typische Hartlotlegierungstemperaturen

Unterschiedliche Grundmetalle und Anwendungsanforderungen erfordern unterschiedliche Füllmetalllegierungen und deren entsprechende Temperaturen.

Silberbasierte Legierungen (Silberlot)

Diese sind extrem verbreitet für das Verbinden ungleicher Metalle wie Stahl, Kupfer und Messing. Ihre Schmelzbereiche liegen typischerweise zwischen 620 °C und 845 °C (1145 °F und 1550 °F). Ein Flussmittel, das um 570 °C aktiv ist, ist für diese Legierungen perfekt geeignet.

Kupferbasierte Legierungen

Wird zum Hartlöten von Stahl-, Nickel- und Kupferlegierungen verwendet, oft beim Ofenlöten. Diese haben viel höhere Schmelzpunkte, oft im Bereich von 1000 °C bis 1150 °C (1830 °F bis 2100 °F). Sie erfordern Hochtemperatur-Flussmittel.

Aluminium-Silizium-Legierungen

Speziell für das Hartlöten von Aluminiumlegierungen entwickelt. Diese haben einen sehr niedrigen Schmelzbereich, oft 570 °C bis 600 °C (1060 °F bis 1120 °F), was knapp unter dem Schmelzpunkt der zu verbindenden Aluminium-Grundmetalle liegt.

Verständnis der Kompromisse und Fallstricke

Das Erzielen einer starken Hartlötverbindung erfordert eine präzise thermische Managementstrategie. Fehler bei der Temperaturkontrolle sind die Hauptursache für Fehlschläge.

Falsche Abstimmung von Lot und Flussmittel

Dies ist der häufigste Fehler. Wenn das Füllmetall schmilzt, bevor das Flussmittel aktiv ist, wird die Verbindung schmutzig und die Haftung schlägt fehl. Wenn der Aktivitätsbereich des Flussmittels zu weit unter dem Schmelzpunkt des Lotes liegt, kann das Flussmittel ausbrennen und seine Wirksamkeit verlieren, bevor das Füllmetall fließen kann.

Überhitzung der Verbindung

Zu viel Hitze kann die Grundmetalle beschädigen, indem sie deren metallurgische Eigenschaften verändert (z. B. Ausglühen oder Schwächung). Es kann auch das Flussmittel verdampfen oder „verbrennen“ und die Verbindung im kritischen Moment vor Oxidation schützen.

Unzureichende Hitze

Die Grundmetalle müssen auf die Arbeitstemperatur des Füllmetalls erhitzt werden. Wenn nur das Füllmetall schmilzt (ein häufiger Fehler beim Einsatz eines Brenners), fließt es nicht in die Verbindung. Die in den umgebenden Grundmetallen gespeicherte Wärme ermöglicht die korrekte Kapillarwirkung.

Die richtige Wahl für Ihr Projekt treffen

Ihr Ziel bestimmt die richtige Kombination aus Füllmetall, Flussmittel und Temperatur.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Reparatur oder Fertigung liegt (Stahl, Kupfer, Messing): Wählen Sie eine silberbasierte Hartlotlegierung und ein passendes Flussmittel und streben Sie eine Prozesstemperatur zwischen 650 °C und 800 °C (1200 °F – 1475 °F) an.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Aluminiumteilen liegt: Sie müssen ein spezielles Aluminium-Silizium-Lot und ein entsprechendes Tieftemperatur-Flussmittel verwenden und in einem sehr engen Fenster um 580 °C (1075 °F) arbeiten.

- Wenn Ihr Hauptaugenmerk auf hochfesten Verbindungen an Stahl in kontrollierter Atmosphäre liegt: Ziehen Sie ein kupferbasiertes Füllmetall in einem Ofenlötvorgang in Betracht, bei dem die Prozesstemperaturen 1100 °C (2012 °F) überschreiten.

Letztendlich hängt eine erfolgreiche Hartlötung davon ab, den Aktivitätsbereich Ihres Flussmittels auf den Schmelzbereich Ihres Füllmetalls abzustimmen.

Zusammenfassungstabelle:

| Art des Hartlot-Füllmetalls | Typischer Schmelzbereich (°C) | Typischer Schmelzbereich (°F) | Häufige Anwendungen |

|---|---|---|---|

| Silberbasierte Legierungen | 620°C - 845°C | 1145°F - 1550°F | Stahl-, Kupfer-, Messingverbindungen |

| Kupferbasierte Legierungen | 1000°C - 1150°C | 1830°F - 2100°F | Hochfeste Stahl-, Ofenlötungen |

| Aluminium-Silizium-Legierungen | 570°C - 600°C | 1060°F - 1120°F | Verbindung von Aluminiumteilen |

| Hartlötflussmittel (Aktivierung) | ~565°C - 572°C | ~1049°F - 1062°F | Muss vor dem Füllmetall schmelzen |

Perfekte Hartlötverbindungen mit den Expertenlösungen von KINTEK

Die Auswahl des richtigen Hartlot-Füllmetalls und Flussmittels ist entscheidend für die Festigkeit und Haltbarkeit der Verbindung. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für präzise thermische Prozesse, einschließlich Hartlöt-Anwendungen. Unser Team kann Ihnen helfen, die idealen Materialien und Temperaturparameter für Ihre spezifischen Grundmetalle und Projektanforderungen zu ermitteln.

Wir bieten:

- Fachkundige Beratung zur Auswahl von Füllmetall und Flussmittel

- Zuverlässige Laborgeräte für präzise Temperaturkontrolle

- Verbrauchsmaterialien, die auf Ihre Hartlöt-Anwendungen zugeschnitten sind

Lassen Sie uns Ihren Hartlötprozess optimieren – Kontaktieren Sie noch heute unsere Experten für eine persönliche Unterstützung und Lösungen, die jedes Mal starke, zuverlässige Verbindungen gewährleisten.

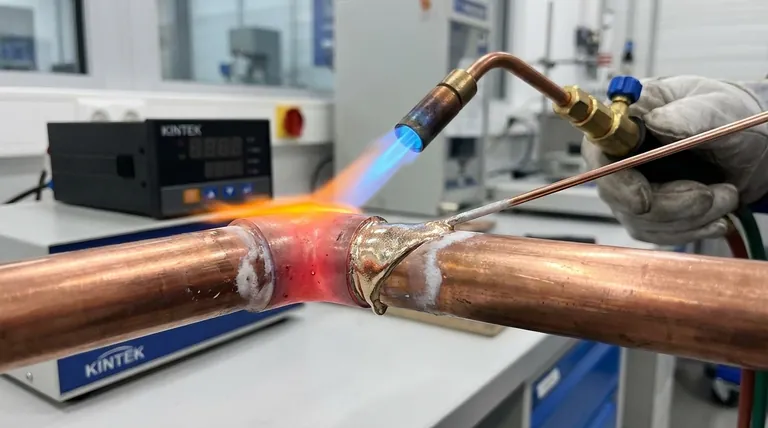

Visuelle Anleitung

Ähnliche Produkte

- Hochscherhomogenisator für pharmazeutische und kosmetische Anwendungen

- Vakuum-Kältesynthese-Kühler Indirekter Kältesynthese-Kühler

- Automatische Labor-Heißpresse

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Vielseitige PTFE-Lösungen für die Halbleiter- und medizinische Waferverarbeitung

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Hochscherhomogenisators für BED/GMA-Beschichtungen? Erzielen Sie überlegene Nano-Dispersion

- Warum sind Rühr- oder Homogenisierungsgeräte bei der Phasenumkehr unerlässlich? Perfekte dispergierte photokatalytische Membranen erzielen

- Wie trägt ein hocheffizienter Homogenisierer zur Herstellung von Tobermorit- und Xonotlit-Vorläufern bei?

- Warum sind Hochscher-Mischer oder Ultraschallhomogenisatoren für MMT-Nanokomposite notwendig? Echtes Nano-Reinforcement freisetzen

- Welche Funktionen erfüllen Laborzentrifugen und Hochscherhomogenisatoren? Optimieren Sie Ihre nano-modifizierten Verbundwerkstoffe