Die kurze Antwort lautet: Hartlöten ist ein Fügeverfahren, das bei Temperaturen über 450 °C (840 °F) stattfindet, aber es gibt keine einzelne Temperatur für alle Hartlötungen. Die exakte erforderliche Temperatur hängt vollständig von der spezifischen Lotlegierung ab, die Sie verwenden. Die korrekte Arbeitstemperatur ist immer ein Bereich, der knapp über dem Punkt liegt, an dem die spezifische Lotlegierung vollständig flüssig wird.

Ihr Ziel ist es nicht, eine einzige magische Zahl zu erreichen, sondern die Grundmetalle gleichmäßig so zu erhitzen, dass der gesamte Fügebereich den idealen Arbeitsbereich für Ihre spezifische Lotlegierung erreicht. Dies stellt sicher, dass die Legierung schmilzt, durch Kapillarwirkung vollständig fließt und eine starke, dauerhafte Verbindung bildet.

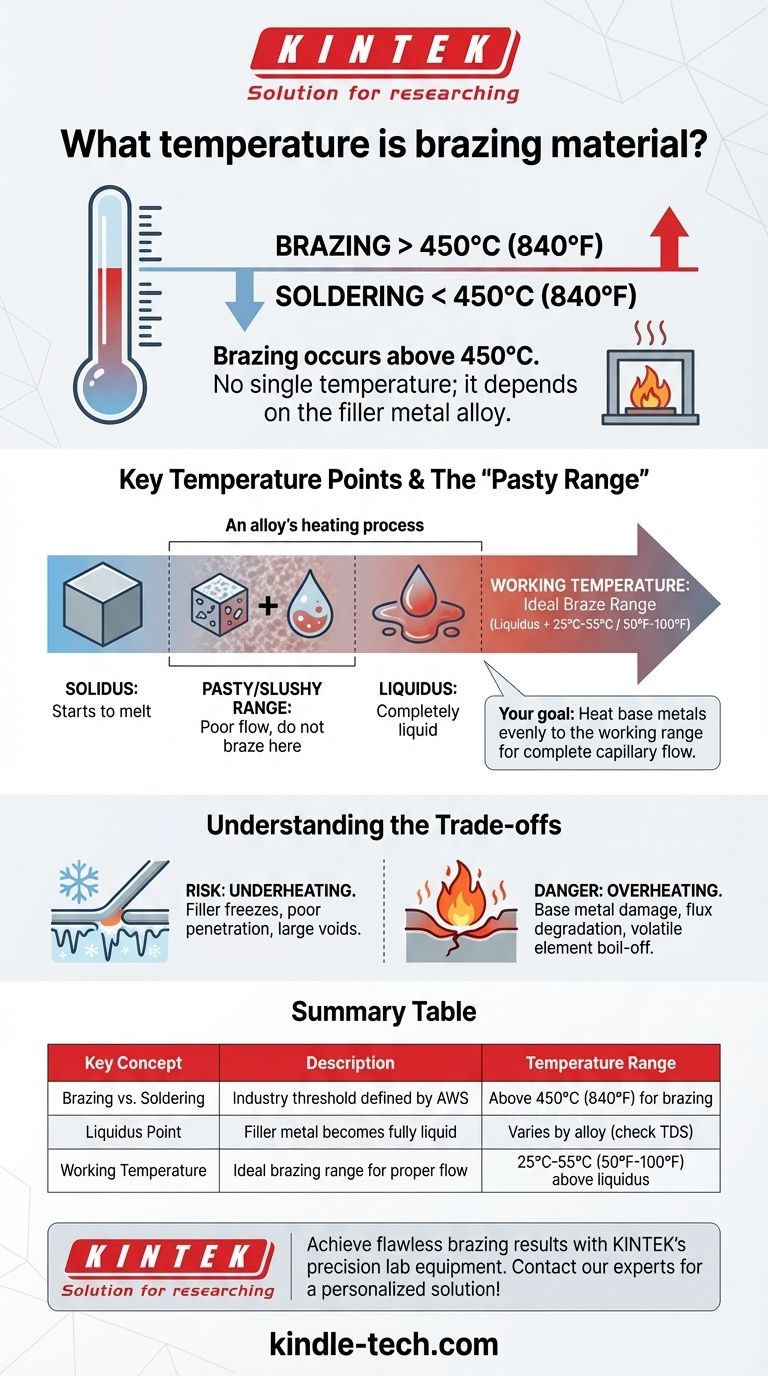

Die definierende Grenze: Hartlöten vs. Löten

Um die Hartlötemperatur zu verstehen, ist es entscheidend, sie von ihrem tiefer temperierten Gegenstück, dem Löten, zu unterscheiden. Die Unterscheidung ist ein klarer, branchenweit definierter Schwellenwert.

Die 450 °C (840 °F)-Regel

Die American Welding Society (AWS) definiert Hartlöten als ein Verfahren, bei dem ein Lotmetall verwendet wird, das bei einer Temperatur über 450 °C (840 °F) schmilzt und fließt.

Löten hingegen verwendet ein Lotmetall, das unter diesem Schwellenwert von 450 °C (840 °F) schmilzt. Dieser grundlegende Temperaturunterschied bestimmt die Arten der verwendeten Legierungen, die Festigkeit der endgültigen Verbindung und die erforderliche Ausrüstung.

Warum es „die eine Temperatur“ nicht gibt

Bei der Frage nach der Hartlötemperatur geht es nicht um einen einzelnen Wert, sondern um das Verständnis des Schmelzverhaltens einer bestimmten Legierung. Dieses Verhalten wird durch zwei kritische Temperaturpunkte definiert.

Einführung von Solidus und Liquidus

Jede Hartlotlegierung weist zwei wichtige Temperaturen auf, die in ihrem technischen Datenblatt aufgeführt sind:

- Solidus: Die Temperatur, bei der die Legierung zu schmelzen beginnt.

- Liquidus: Die Temperatur, bei der die Legierung vollständig flüssig wird.

Für eine erfolgreiche Hartlötung müssen Sie die Baugruppe über die Liquidus-Temperatur der Legierung erhitzen.

Der „pastöse“ oder „breiige“ Bereich

Die Temperaturzone zwischen Solidus und Liquidus wird als „pastöser“ oder „breiiger“ Bereich bezeichnet. In diesem Zustand ist die Legierung eine Mischung aus fest und flüssig und fließt nicht richtig.

Der Versuch, in diesem Bereich zu löten, führt zu einer schlechten Durchdringung der Verbindung und ist eine häufige Ursache für Verbindungsversagen.

Das Ziel: Arbeitstemperatur

Die korrekte Hartlötemperatur, oft als „Arbeitstemperatur“ bezeichnet, ist ein Bereich, der oberhalb des Liquidus-Punktes beginnt.

Als allgemeine Regel gilt, dass die ideale Hartlötemperatur 25 °C bis 55 °C (50 °F bis 100 °F) über der Liquidus-Temperatur Ihres Lotmetalls liegt. Diese leichte Temperaturüberschreitung stellt sicher, dass die Legierung vollständig flüssig ist, gleicht geringfügige Wärmeverluste an der Verbindung aus und fördert ein schnelles, vollständiges Fließen durch Kapillarwirkung.

Die Abwägungen verstehen

Die Temperaturkontrolle ist ein Balanceakt. Sowohl zu wenig als auch zu viel Hitze beeinträchtigt die Integrität Ihrer Arbeit.

Das Risiko der Unterhitzung

Wenn die Grundmetalle nicht heiß genug sind, „friert“ das Lotmetall beim Kontakt ein. Dies verhindert, dass es in die Verbindung gezogen wird.

Das Ergebnis ist eine Verbindung mit schlechter Durchdringung, großen Hohlräumen und fast keiner mechanischen Festigkeit. Das Lot ballt sich auf der Oberfläche zusammen, anstatt das Metall zu „benetzen“ und gleichmäßig zu fließen.

Die Gefahr der Überhitzung

Übermäßige Hitze ist genauso schädlich. Überhitzung kann mehrere kritische Probleme verursachen:

- Beschädigung des Grundmetalls: Verziehen, Verformung oder metallurgische Schäden wie übermäßiges Kornwachstum können die Teile schwächen, die Sie verbinden möchten.

- Flussmittelzersetzung: Flussmittel ist unerlässlich, um das Metall zu reinigen und das Fließen zu ermöglichen, aber es hat eine begrenzte aktive Lebensdauer bei hohen Temperaturen. Übermäßige Hitze verbrennt es, bevor das Hartlot seine Aufgabe erfüllen kann.

- Beschädigung des Lotmetalls: Einige Legierungen enthalten flüchtige Elemente (wie Zink oder Cadmium). Überhitzung kann diese Elemente aus der Legierung auskochen, ihre chemische Zusammensetzung verändern, giftige Dämpfe erzeugen und ihre Leistung beeinträchtigen.

So bestimmen Sie die richtige Temperatur für Ihr Projekt

Die Wahl der richtigen Temperatur ist eine Frage der Konsultation Ihrer Materialien und der Beobachtung des Prozesses. Eine erfolgreiche Hartlötung hängt davon ab, die Teile zu erhitzen, nicht das Lotmetall selbst.

- Wenn Ihr Hauptaugenmerk auf der Auswahl eines Lotmetalls liegt: Beginnen Sie damit, die Hitzebeständigkeit Ihrer Grundmetalle zu prüfen, und wählen Sie dann eine Hartlotlegierung mit einem Arbeitsbereich, die diese nicht beschädigt.

- Wenn Ihr Hauptaugenmerk auf der Einrichtung Ihrer Ausrüstung liegt: Konsultieren Sie immer das technische Datenblatt (TDS), das vom Hersteller des Lotmetalls bereitgestellt wird. Es gibt den genauen Solidus-, Liquidus- und empfohlenen Hartlötemperatur-Bereich an.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung einer fehlgeschlagenen Verbindung liegt: Das häufigste Problem ist die ungleichmäßige Erwärmung. Stellen Sie sicher, dass Ihre Technik die gesamte Masse des Fügebereichs gleichmäßig auf die Zieltemperatur bringt, bevor Sie den Lotstab auftragen.

Die Beherrschung der Hartlötemperatur bedeutet, einen thermischen Prozess zu kontrollieren, nicht nur, eine bestimmte Zahl auf einer Anzeige zu erreichen.

Zusammenfassungstabelle:

| Schlüsselkonzept | Beschreibung | Temperaturbereich |

|---|---|---|

| Hartlöten vs. Löten | Von der AWS definierter Branchenschwellenwert | Über 450 °C (840 °F) für Hartlöten |

| Liquidus-Punkt | Temperatur, bei der das Lotmetall vollständig flüssig wird | Variiert je nach Legierung (siehe TDS) |

| Arbeitstemperatur | Idealer Hartlötfähigkeitsbereich für korrekten Fluss | 25 °C–55 °C (50 °F–100 °F) über Liquidus |

Erzielen Sie makellose Hartlötergebnisse mit der Präzisionslaborausrüstung von KINTEK. Ob Sie mit Hochtemperaturlegierungen oder empfindlichen Grundmetallen arbeiten, unsere Öfen und Heizsysteme bieten die exakte Temperaturkontrolle und gleichmäßige Erwärmung, die Sie für starke, zuverlässige Verbindungen benötigen.

Wir sind spezialisiert auf die Belieferung von Laboren mit langlebigen, Hochleistungsgeräten für all Ihre Füge- und Wärmebehandlungsanwendungen.

Bereit, Ihren Hartlötprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten für eine individuelle Lösung!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

Andere fragen auch

- Aus welchem Material bestehen Ofenrohre? Die Wahl des richtigen Materials für Hochtemperatursucces

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wie funktioniert ein Rohrofen? Ein Leitfaden zur kontrollierten Hochtemperaturverarbeitung

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Was ist die Hochtemperatur eines Rohrofens? Finden Sie das richtige Modell für Ihre Anwendung