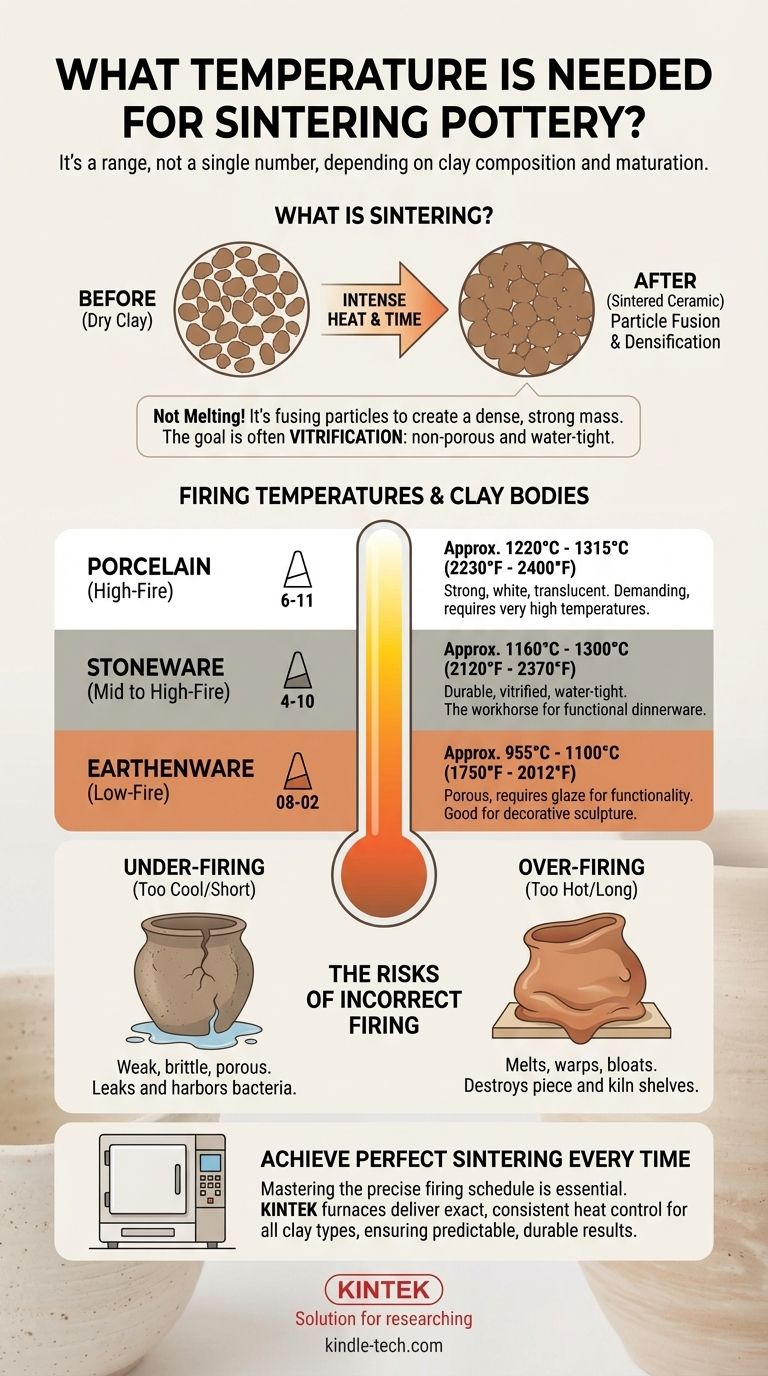

Die zum Sintern von Keramik erforderliche Temperatur ist keine einzelne Zahl, sondern ein weiter Bereich, der vollständig von der chemischen Zusammensetzung des verwendeten Tonkörpers abhängt. Im Allgemeinen findet dieser Prozess zwischen 955°C (1750°F) für niedrig gebranntes Steingut statt und kann bis zu 1300°C (2370°F) für hoch gebranntes Porzellan reichen. Der Schlüssel liegt darin, den Ton auf seinen spezifischen Reifepunkt zu brennen, um die gewünschte Festigkeit und Dichte zu erreichen.

Das Sintern ist ein Prozess der Partikelverschmelzung, der durch Hitze angetrieben wird, nicht nur eine Zieltemperatur. Die grundlegende Aufgabe jedes Töpfers besteht darin, den Brennplan – insbesondere den Ziel-"Kegel" – an seinen spezifischen Tonkörper anzupassen. Dies stellt sicher, dass das Stück stark und dicht wird, ohne zu schmelzen oder sich zu verziehen.

Was ist Sintern in der Keramik?

Das Sintern ist die entscheidende Umwandlung, die ein zerbrechliches, kreidiges Stück trockenen Tons in ein hartes, steinähnliches Keramikobjekt verwandelt. Das Verständnis dieses Prozesses ist wichtiger als das Auswendiglernen einer einzelnen Temperatur.

Von Partikeln zu einer festen Masse

Auf mikroskopischer Ebene besteht Ton aus winzigen, flachen Partikeln. Während des Sintervorgangs bewirkt die intensive Hitze, dass die Kanten dieser Partikel miteinander verschmelzen. Die Partikel selbst schmelzen nicht vollständig, aber sie verbinden sich an ihren Kontaktpunkten, wodurch der Raum zwischen ihnen reduziert wird und eine dichte, einheitliche Masse entsteht.

Sintern vs. Schmelzen

Dies ist ein entscheidender Unterschied. Das Sintern ist die Verschmelzung von Partikeln, ohne das gesamte Objekt in eine Flüssigkeit zu verwandeln. Wenn Sie den richtigen Sinterbereich überschreiten, beginnt der Ton vollständig zu schmelzen, ein Prozess, der als Durchhängen oder Aufblähen bezeichnet wird und zu einem ruinierten Stück führt.

Das Ziel: Vitrifizierung (Glasurbrand)

Bei funktionaler Keramik wie Tassen oder Schalen ist das ideale Ergebnis des Sintervorgangs die Vitrifizierung (Glasurbrand). Dies ist ein Zustand, in dem die Tonpartikel so dicht verschmolzen sind, dass das Endobjekt nicht mehr porös ist und kein Wasser aufnimmt. Niedrig gebrannte Tone sintern, werden aber nicht vollständig vitrifiziert und bleiben porös, es sei denn, sie werden mit einer Glasur überzogen.

Brenntemperaturen für gängige Tonkörper

Die Keramikwelt kategorisiert Ton nach der Temperatur, die erforderlich ist, um ihn zur Reife zu bringen. Dies wird am genauesten mithilfe eines Systems von pyrometrischen Kegeln gemessen, die sich bei einem bestimmten "Hitze-Arbeitswert" – einer Kombination aus Zeit und Temperatur – biegen.

Steingut (Niedrigbrand)

Steingut wird bei den niedrigsten Temperaturen gebrannt. Es sintert, um hart zu werden, bleibt aber porös, was es für funktionelles Geschirr ungeeignet macht, es sei denn, es ist richtig glasiert.

- Kegelbereich: Kegel 08 bis Kegel 02

- Temperaturbereich: Ca. 955°C bis 1100°C (1750°F bis 2012°F)

Steinzeug (Mittel- bis Hochbrand)

Steinzeug ist das Arbeitstier der funktionalen Keramik. Bei korrektem Brand wird es vitrifiziert, wodurch es extrem haltbar, stark und wasserdicht wird. Es hat je nach spezifischem Tonkörper einen breiten Brennbereich.

- Kegelbereich: Kegel 4 bis Kegel 10

- Temperaturbereich: Ca. 1160°C bis 1300°C (2120°F bis 2370°F)

Porzellan (Hochbrand)

Porzellan ist bekannt für seine Festigkeit, Weiße und das Potenzial für Transluzenz. Es ist ein anspruchsvoller Tonkörper, der bei sehr hohen Temperaturen gebrannt werden muss, um seinen charakteristischen vitrifizierten Zustand zu erreichen.

- Kegelbereich: Kegel 6 bis Kegel 11

- Temperaturbereich: Ca. 1220°C bis 1315°C (2230°F bis 2400°F)

Die Abwägungen verstehen: Unterbrennen vs. Überbrennen

Das Erreichen des richtigen Sintergrades ist ein Balanceakt. Fehler in beide Richtungen beeinträchtigen Ihr Endergebnis.

Die Risiken des Unterbrennens

Ein unterbranntes Stück ist nicht ausreichend gesintert. Die Tonpartikel haben sich nicht richtig miteinander verbunden, was zu einem Stück führt, das schwach, spröde und porös ist. Bei Gebrauchsgeschirr bedeutet dies, dass es undicht ist und Bakterien beherbergen kann.

Die Gefahren des Überbrennens

Ein überbranntes Stück wurde über seinen Reifepunkt hinaus erhitzt. Der Ton beginnt zu schmelzen, wodurch er sich aufbläht, verzieht und zu einer Pfütze zusammenläuft. Im schlimmsten Fall kann er auf den Brennofenplatten schmelzen und diese zerstören, ein kostspieliger und frustrierender Fehler.

Die richtige Wahl für Ihr Ziel treffen

Ihre Brennstrategie sollte immer durch Ihre Materialwahl und den Verwendungszweck des Endstücks bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf funktionellem Geschirr liegt: Sie müssen auf den angegebenen Reifepunkt des Tons brennen (typischerweise mittel- bis hochgebranntes Steinzeug oder Porzellan), um sicherzustellen, dass es vollständig vitrifiziert und lebensmittelecht ist.

- Wenn Ihr Hauptaugenmerk auf dekorativer Skulptur liegt: Sie haben mehr Flexibilität. Niedrig gebranntes Steingut ist eine ausgezeichnete Wahl, die leuchtende Glasurfarben bietet und weniger Energie zum Brennen benötigt.

- Wenn Sie sich jemals unsicher über Ihren Ton sind: Vertrauen Sie immer der Empfehlung des Herstellers. Die Verpackung des Tons gibt den idealen Brennkegel an, was der zuverlässigste Leitfaden für das Erreichen des richtigen Sintervorgangs ist.

Die Abstimmung Ihres Brennprozesses auf Ihren spezifischen Tonkörper ist die grundlegende Fähigkeit, um vorhersagbare und dauerhafte Keramikergebnisse zu erzielen.

Zusammenfassungstabelle:

| Tonkörper-Typ | Brennbereich (Kegel) | Temperaturbereich (°C) | Temperaturbereich (°F) | Schlüsselmerkmal |

|---|---|---|---|---|

| Steingut (Niedrigbrand) | Kegel 08 - Kegel 02 | 955°C - 1100°C | 1750°F - 2012°F | Porös, benötigt Glasur für Funktionalität |

| Steinzeug (Mittel- bis Hochbrand) | Kegel 4 - Kegel 10 | 1160°C - 1300°C | 2120°F - 2370°F | Haltbar, vitrifiziert und wasserdicht |

| Porzellan (Hochbrand) | Kegel 6 - Kegel 11 | 1220°C - 1315°C | 2230°F - 2400°F | Stark, weiß und potenziell durchscheinend |

Erreichen Sie jedes Mal perfektes Sintern mit KINTEK

Die Beherrschung der präzisen Temperatur für Ihren Tonkörper ist unerlässlich, um starke, funktionale und schöne Keramik herzustellen. KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laboröfen und Brennöfen, die die exakte, konsistente Temperaturkontrolle liefern, die für perfekte Sinterergebnisse erforderlich ist – von niedrig gebranntem Steingut bis hin zu hoch gebranntem Porzellan.

Unsere Ausrüstung hilft Ihnen, die Risiken des Unterbrennens (schwache, poröse Stücke) und des Überbrennens (Verziehen, Schmelzen) zu vermeiden und stellt sicher, dass Ihre Keramik ihr volles Potenzial entfaltet. Ob Sie Studio-Künstler, Pädagoge oder professioneller Töpfer sind, wir haben die Lösungen, um Ihre spezifischen Brennanforderungen zu erfüllen.

Bereit, Ihre Keramikarbeit auf die nächste Stufe zu heben? Kontaktieren Sie noch heute unsere Experten, um den idealen Brennofen für Ihr Studio zu finden und bei jedem Brand vorhersagbare, dauerhafte Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Labor-Muffelofen-Bodenhub-Muffelofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung