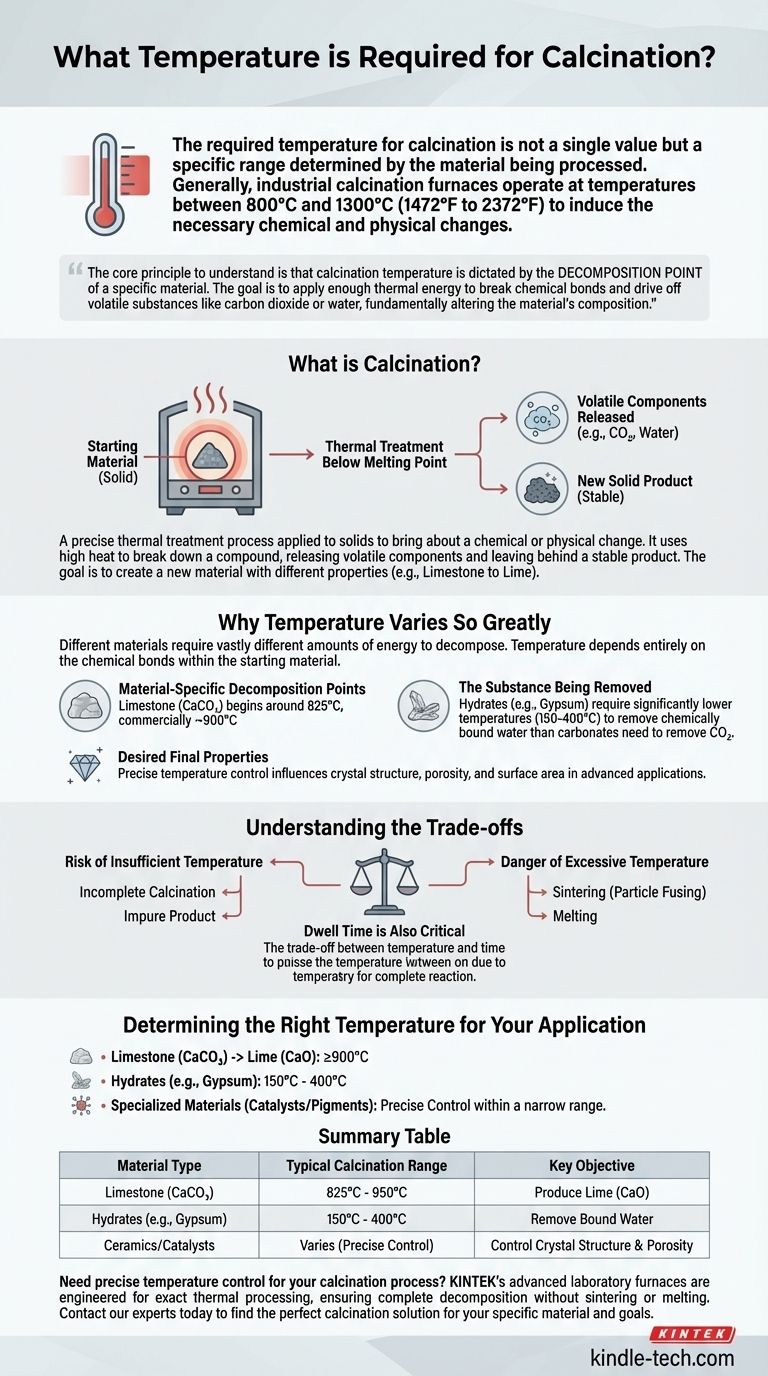

Die erforderliche Temperatur für die Kalzinierung ist kein Einzelwert, sondern ein spezifischer Bereich, der durch das zu verarbeitende Material bestimmt wird. Im Allgemeinen arbeiten industrielle Kalzinierungsöfen bei Temperaturen zwischen 800 °C und 1300 °C (1472 °F bis 2372 °F), um die notwendigen chemischen und physikalischen Veränderungen herbeizuführen.

Das Kernprinzip, das es zu verstehen gilt, ist, dass die Kalzinierungstemperatur durch den Zersetzungspunkt eines spezifischen Materials bestimmt wird. Ziel ist es, genügend thermische Energie zuzuführen, um chemische Bindungen aufzubrechen und flüchtige Substanzen wie Kohlendioxid oder Wasser auszutreiben, wodurch die Zusammensetzung des Materials grundlegend verändert wird.

Was ist Kalzinierung?

Kalzinierung ist ein präziser thermischer Behandlungsprozess, der auf Feststoffe angewendet wird. Ihr Zweck ist es, eine chemische oder physikalische Veränderung herbeizuführen, was fast immer das Erhitzen des Materials unterhalb seines Schmelzpunktes beinhaltet.

Ein Prozess der thermischen Zersetzung

Im Kern nutzt die Kalzinierung hohe Hitze, um eine Verbindung abzubauen. Diese Zersetzung setzt flüchtige Komponenten wie Kohlendioxid (CO₂) oder chemisch gebundenes Wasser (Kristallwasser) frei und hinterlässt ein festes, stabiles Produkt.

Das Ziel: Eine neue Substanz schaffen

Das häufigste Ziel ist die Schaffung eines neuen Materials mit anderen Eigenschaften. Ein klassisches Beispiel ist die Kalzinierung von Kalkstein (Calciumcarbonat, CaCO₃) zur Herstellung von Kalk (Calciumoxid, CaO) und zur Freisetzung von Kohlendioxidgas.

Warum die Temperatur so stark variiert

Der breite Temperaturbereich für die Kalzinierung existiert, weil verschiedene Materialien sehr unterschiedliche Energiemengen zur Zersetzung benötigen. Die spezifische Temperatur hängt vollständig von den chemischen Bindungen innerhalb des Ausgangsmaterials ab.

Materialspezifische Zersetzungspunkte

Jede Verbindung hat eine einzigartige Temperatur, bei der sie beginnt, sich zu zersetzen. Für Kalkstein beginnt dieser Prozess bei etwa 825 °C und wird kommerziell typischerweise näher an 900 °C durchgeführt, um eine vollständige und effiziente Reaktion zu gewährleisten.

Die zu entfernende Substanz

Die Temperatur, die benötigt wird, um Kristallwasser aus einem Hydrat auszutreiben, ist oft viel niedriger als die, die benötigt wird, um CO₂ aus einem Carbonat zu entfernen. Carbonatverbindungen haben stärkere chemische Bindungen, die deutlich mehr thermische Energie erfordern, um sie aufzubrechen.

Gewünschte Endprodukteigenschaften

In fortgeschrittenen Anwendungen wie der Herstellung von Keramiken oder Katalysatoren ist die Temperaturkontrolle noch kritischer. Die Endtemperatur kann die resultierende Kristallstruktur, Porosität und Oberfläche des Materials beeinflussen, die alle für seine Leistung entscheidend sind.

Die Kompromisse verstehen

Einfaches Erhitzen eines Materials reicht nicht aus; die Temperatur muss präzise kontrolliert werden, um unerwünschte Ergebnisse zu vermeiden und sicherzustellen, dass der Prozess effizient ist.

Das Risiko einer unzureichenden Temperatur

Ist die Temperatur zu niedrig, ist die Kalzinierung unvollständig. Dies hinterlässt unreagiertes Ausgangsmaterial, was zu einem unreinen Produkt führt, dem die gewünschten chemischen oder physikalischen Eigenschaften fehlen.

Die Gefahr übermäßiger Temperatur

Überhitzung kann ebenso schädlich sein. Das Überschreiten der optimalen Temperatur kann zu Sintern führen, bei dem Partikel zu verschmelzen beginnen. Dies kann die Reaktivität des Endprodukts verringern oder im schlimmsten Fall dazu führen, dass es schmilzt und seine beabsichtigte Struktur zerstört wird.

Auch die Verweilzeit ist entscheidend

Die Dauer, für die das Material bei der Zieltemperatur gehalten wird, bekannt als Verweilzeit, ist eine entscheidende Variable. Eine niedrigere Temperatur kann eine längere Verweilzeit erfordern, um eine vollständige Reaktion zu erreichen, während eine höhere Temperatur die Zeit verkürzen kann, was einen Kompromiss zwischen Energieverbrauch und Durchsatz schafft.

Die richtige Temperatur für Ihre Anwendung bestimmen

Um die korrekte Kalzinierungstemperatur zu ermitteln, müssen Sie zunächst Ihr Material und Ihr Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Kalk aus Kalkstein liegt: Sie müssen bei oder über 900 °C arbeiten, um die vollständige Zersetzung von Calciumcarbonat zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Entfernung von chemisch gebundenem Wasser aus Hydraten (z. B. Gips) liegt: Die erforderliche Temperatur ist deutlich niedriger, oft im Bereich von 150 °C bis 400 °C, weit unter den Zersetzungstemperaturen von Carbonaten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Spezialmaterialien wie Katalysatoren oder Pigmenten liegt: Die Temperatur muss innerhalb eines engen Bereichs, der durch die Chemie des Materials vorgegeben ist, sorgfältig kontrolliert werden, um die exakte Kristallphase und die erforderlichen Oberflächeneigenschaften zu erreichen.

Letztendlich geht es bei der Beherrschung der Kalzinierung darum, die Chemie Ihres spezifischen Materials zu verstehen und Wärme präzise anzuwenden, um eine kontrollierte Transformation zu erreichen.

Zusammenfassungstabelle:

| Materialtyp | Typischer Kalzinierungsbereich | Hauptziel |

|---|---|---|

| Kalkstein (CaCO₃) | 825 °C - 950 °C | Kalk (CaO) herstellen |

| Hydrate (z. B. Gips) | 150 °C - 400 °C | Gebundenes Wasser entfernen |

| Keramiken/Katalysatoren | Variiert (präzise Kontrolle) | Kristallstruktur & Porosität kontrollieren |

Benötigen Sie eine präzise Temperaturkontrolle für Ihren Kalzinierungsprozess? Die fortschrittlichen Laboröfen von KINTEK sind für exakte thermische Prozesse konzipiert und gewährleisten eine vollständige Zersetzung ohne Sintern oder Schmelzen. Ob Sie Kalk herstellen, Hydrate entwässern oder fortschrittliche Materialien entwickeln, unsere Ausrüstung liefert die Genauigkeit und Zuverlässigkeit, die Ihr Labor benötigt. Kontaktieren Sie noch heute unsere Experten, um die perfekte Kalzinierungslösung für Ihr spezifisches Material und Ihre Ziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Unterschied zwischen Sintern und Brennen? Ein Leitfaden zur Terminologie thermischer Prozesse

- Wozu dient ein Muffelofen im Labor? Erzielen Sie reine, Hochtemperatur-Wärme für Ihre Materialien

- Was ist der Unterschied zwischen „Hot Type“ und „Cold Type“? Entdecken Sie die Druckrevolution

- Wie reinigt man einen Muffelofen? Eine Schritt-für-Schritt-Anleitung zur Gewährleistung von Sicherheit und Langlebigkeit

- Wofür werden Öfen im Chemielabor verwendet? Entdecken Sie die Hochtemperatur-Materialsynthese und -Analyse