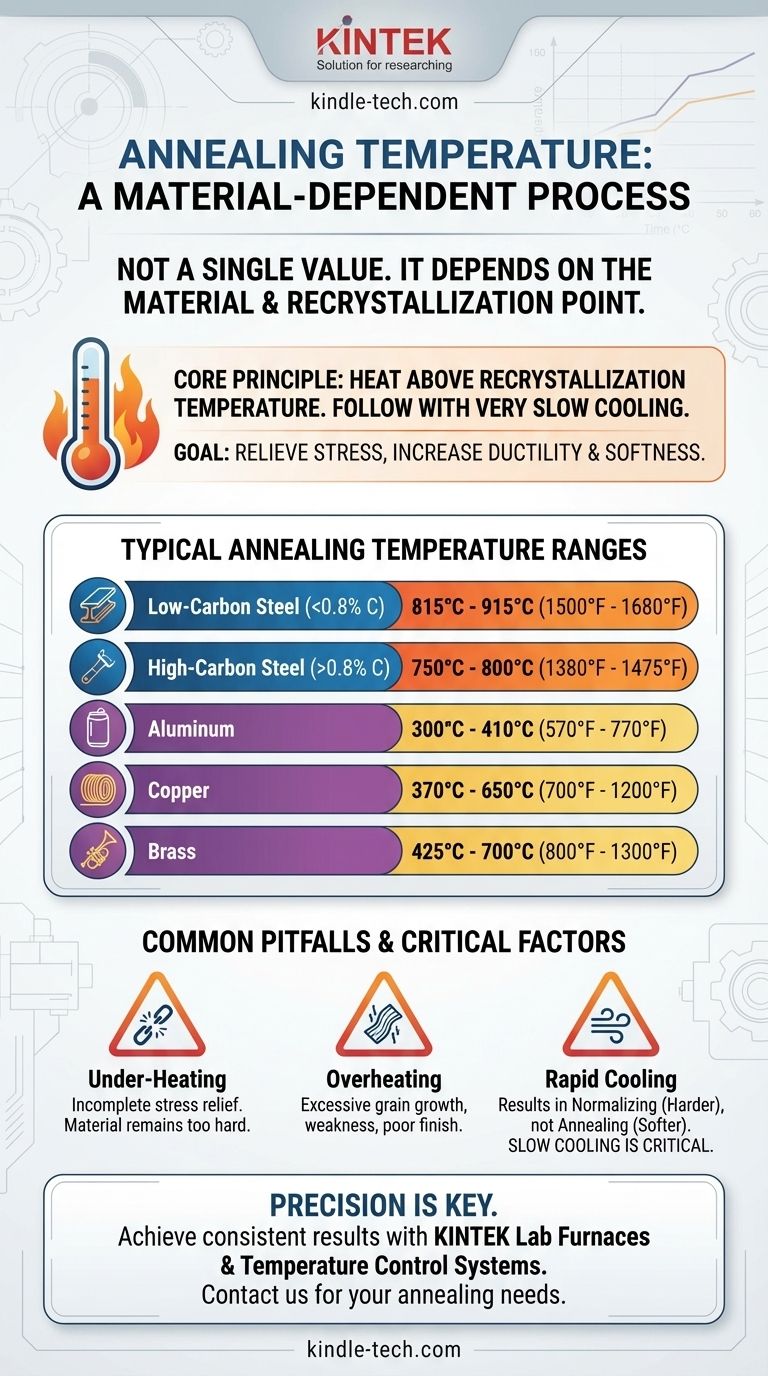

Die Temperatur zum Glühen ist kein Einzelwert; sie hängt vollständig vom spezifischen Material ab, mit dem Sie arbeiten. Bei gängigen Stählen liegt diese Temperatur typischerweise zwischen 727°C und 915°C (1340°F bis 1680°F), während sie bei einem Metall wie Aluminium mit etwa 300°C bis 410°C (570°F bis 770°F) deutlich niedriger ist. Die korrekte Temperatur wird durch die Zusammensetzung des Materials und seinen einzigartigen Rekristallisationspunkt bestimmt.

Das Kernprinzip des Glühens besteht darin, ein Material über seine Rekristallisationstemperatur zu erhitzen, um innere Spannungen abzubauen und seine Kornstruktur zu verfeinern. Die Zieltemperatur ist jedoch nur die halbe Miete; eine sehr langsame Abkühlgeschwindigkeit ist ebenso entscheidend, um die gewünschte Weichheit und Duktilität zu erreichen.

Was ist Glühen und warum ist die Temperatur entscheidend?

Glühen ist ein präziser Wärmebehandlungsprozess, der darauf abzielt, ein Material, meist ein Metall, weicher und besser bearbeitbar zu machen. Das Verständnis seines Zwecks zeigt, warum die Temperaturkontrolle von größter Bedeutung ist.

Das Ziel: Spannungsabbau und Erhöhung der Duktilität

Wenn ein Metall gebogen, gedehnt oder gestaucht wird (ein Prozess, der als Kaltumformung bekannt ist), wird seine innere Kristallstruktur verzerrt und verspannt. Dies macht das Material härter, aber auch spröder.

Glühen kehrt diesen Effekt um. Durch Erhitzen des Materials geben wir den Atomen genügend Energie, um sich neu anzuordnen und eine geordnetere, spannungsfreie Struktur zu bilden. Dieser Prozess erhöht die Duktilität (Fähigkeit, gezogen oder gedehnt zu werden) des Materials und reduziert seine Härte.

Der Schlüssel: Rekristallisation

Die wichtigste Phase des Glühens ist die Rekristallisation. Dies ist die Temperatur, bei der sich neue, spannungsfreie Kristalle (oder Körner) zu bilden beginnen und die alten, verformten ersetzen.

Ein Erhitzen unterhalb dieser Temperatur führt nicht zu einem echten Glühen. Ein deutliches Überschreiten kann dazu führen, dass die neuen Körner zu groß werden, was das Material schwach oder spröde machen kann.

Bestimmung der korrekten Glühtemperatur

Die richtige Temperatur hängt von der Legierungszusammensetzung des Materials ab. Schon kleine Abweichungen, wie der Kohlenstoffanteil in Stahl, können die erforderliche Temperatur erheblich verändern.

Gängige Temperaturen für Stähle

Stahl ist eine Eisen-Kohlenstoff-Legierung, und seine Glühtemperatur ist eng mit seinen kritischen Temperaturen (A1, A3) verbunden, die Punkte sind, an denen sich seine Kristallstruktur ändert.

- Kohlenstoffarme Stähle (<0,8 % Kohlenstoff): Diese werden auf etwa 30-50°C (50-90°F) über die obere kritische Temperatur (A3) erhitzt. Dies liegt typischerweise im Bereich von 815°C bis 915°C (1500°F bis 1680°F).

- Kohlenstoffreiche Stähle (>0,8 % Kohlenstoff): Diese werden nur knapp über die untere kritische Temperatur (A1) erhitzt. Dies liegt typischerweise bei etwa 750°C bis 800°C (1380°F bis 1475°F).

Gängige Temperaturen für Nichteisenmetalle

Metalle, die kein Eisen enthalten, haben ihre eigenen spezifischen Glühbereiche.

- Kupfer: Die Glühtemperatur für Kupfer liegt im Allgemeinen zwischen 370°C und 650°C (700°F und 1200°F). Eine niedrigere Temperatur in diesem Bereich führt zu einer feineren Kornstruktur.

- Aluminium: Aluminium und seine Legierungen werden bei viel niedrigeren Temperaturen geglüht, typischerweise zwischen 300°C und 410°C (570°F und 770°F).

- Messing: Diese Kupfer-Zink-Legierung glüht im Bereich von 425°C bis 700°C (800°F bis 1300°F), abhängig von der spezifischen Legierungszusammensetzung.

Die Kompromisse und häufigen Fallstricke verstehen

Ein erfolgreiches Glühen erfordert die Vermeidung häufiger Fehler in Bezug auf Temperatur und Abkühlung. Der Prozess ist unerbittlich, und kleine Fehler können zu unerwünschten Ergebnissen führen.

Das Risiko der Unterhitzung

Wenn das Material seine volle Rekristallisationstemperatur nicht erreicht, werden die inneren Spannungen nicht vollständig abgebaut. Das Metall wird weicher sein als im kaltverformten Zustand, aber nicht die volle Duktilität und Gleichmäßigkeit aufweisen, die ein ordnungsgemäßes Glühen bietet.

Die Gefahren der Überhitzung

Ein zu starkes Erhitzen eines Materials über seine Zieltemperatur hinaus kann zu übermäßigem Kornwachstum führen. Große Körner können die Festigkeit und Zähigkeit des Materials verringern. Es kann auch zu einer rauen Oberfläche (bekannt als "Orangenhaut") führen, wenn das Teil später geformt wird. In extremen Fällen führt Überhitzung zu Oxidation und Zunderbildung an der Oberfläche.

Warum die Abkühlgeschwindigkeit genauso wichtig ist

Das Vollglühen zeichnet sich durch seine langsame Abkühlgeschwindigkeit aus. Typischerweise wird dies erreicht, indem der Ofen ausgeschaltet und das Teil über viele Stunden zusammen mit dem Ofen abkühlen gelassen wird.

Wird das Material zu schnell abgekühlt (z. B. an der Luft), handelt es sich nicht mehr um einen Glühprozess. Es wird zu einer anderen Wärmebehandlung, wie dem Normalisieren, die zu einem härteren und festeren Material führt – das Gegenteil des Ziels des Glühens.

Die richtige Wahl für Ihr Material treffen

Die Wahl der richtigen Temperatur und des richtigen Prozesses ist eine Frage der Abstimmung der Technik auf das Material und das gewünschte Ergebnis.

- Wenn Ihr Hauptaugenmerk auf kohlenstoffarmem Stahl liegt: Erhitzen Sie das Material deutlich über seine kritische Temperatur A3 (in den Bereich von 815-915°C) und stellen Sie sicher, dass es sehr langsam im Ofen abgekühlt wird.

- Wenn Ihr Hauptaugenmerk auf kohlenstoffreichem Stahl liegt: Erhitzen Sie das Material knapp über seine kritische Temperatur A1 (~750°C), um die Bildung einer spröden Mikrostruktur beim Abkühlen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf einem Nichteisenmetall wie Kupfer oder Aluminium liegt: Verwenden Sie die spezifischen niedrigeren Temperaturbereiche für diese Legierung, da sie viel empfindlicher auf Überhitzung reagieren als Stahl.

- Wenn Sie sich jemals unsicher sind: Konsultieren Sie immer ein Materialdatenblatt oder ein Wärmebehandlungs-Handbuch für die spezifische Legierung, mit der Sie arbeiten.

Präzision bei der Wärmebehandlung ist das, was ein erfolgreiches, bearbeitbares Material von einem fehlerhaften Teil unterscheidet.

Zusammenfassungstabelle:

| Material | Typischer Glühtemperaturbereich |

|---|---|

| Kohlenstoffarmer Stahl | 815°C bis 915°C (1500°F bis 1680°F) |

| Kohlenstoffreicher Stahl | 750°C bis 800°C (1380°F bis 1475°F) |

| Aluminium | 300°C bis 410°C (570°F bis 770°F) |

| Kupfer | 370°C bis 650°C (700°F bis 1200°F) |

| Messing | 425°C bis 700°C (800°F bis 1300°F) |

Erzielen Sie präzise und konsistente Ergebnisse mit der richtigen Laborausrüstung.

Unsicher bezüglich des genauen Glühprofils für Ihre spezifische Legierung? KINTEK ist spezialisiert auf hochwertige Laboröfen und Temperaturregelsysteme, die für zuverlässige Wärmebehandlungsprozesse entwickelt wurden. Unsere Ausrüstung hilft Ihnen, kritische Temperaturen genau zu erreichen und zu halten, um sicherzustellen, dass Ihre Materialien jedes Mal die gewünschte Weichheit, Duktilität und Kornstruktur erreichen.

Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihre Glühbedürfnisse zu finden und die Fähigkeiten Ihres Labors zu erweitern. Nehmen Sie über unser Kontaktformular Kontakt auf.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse