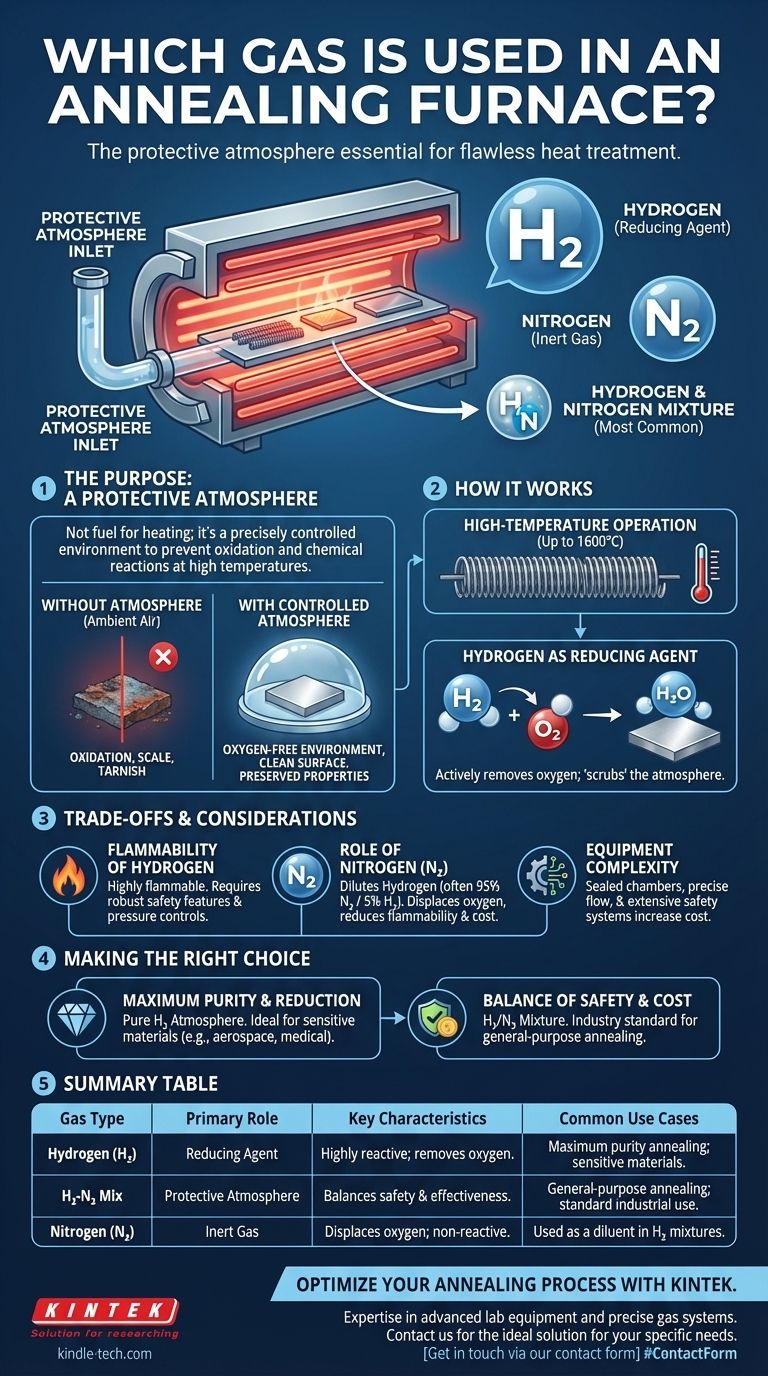

Das primär verwendete Gas bei dieser Art der spezialisierten Wärmebehandlung ist Wasserstoff oder, häufiger, eine kontrollierte Mischung aus Wasserstoff und Stickstoff. Diese Kombination wirkt als Schutzatmosphäre, die für den Glühprozess unerlässlich ist.

Das Gas in einem Glühofen ist kein Brennstoff zum Heizen; es ist eine präzise gesteuerte Schutzatmosphäre. Sein Hauptzweck ist es, Oxidation und andere unerwünschte chemische Reaktionen auf der Materialoberfläche bei hohen Temperaturen zu verhindern.

Der Zweck einer kontrollierten Atmosphäre

Warum eine Atmosphäre notwendig ist

Wenn Metalle und andere Materialien auf die für das Glühen erforderlichen hohen Temperaturen erhitzt werden, werden sie hochreaktiv. Bei Exposition gegenüber Umgebungsluft würde der Sauerstoff schnell Oxidation verursachen, wodurch sich eine Schicht aus Zunder oder Anlauf auf der Oberfläche bildet.

Diese Oxidation kann die Abmessungen, die Oberflächengüte und die mechanischen Eigenschaften des Materials beeinträchtigen und somit den Zweck des Glühprozesses selbst zunichtemachen.

Wasserstoff als Reduktionsmittel

Ein Wasserstoffglühofen verwendet entweder reinen Wasserstoff oder ein Wasserstoff-Stickstoff-Gemisch (oft als Formiergas bezeichnet), um eine sauerstofffreie Umgebung zu schaffen.

Wasserstoff ist ein starkes Reduktionsmittel. Das bedeutet, er sucht aktiv nach vorhandenem Sauerstoff im Ofen und reagiert mit ihm, wodurch die Atmosphäre effektiv gereinigt und das Werkstück vor Oxidation geschützt wird.

Mechanik eines Wasserstoffglühofens

Hochtemperaturbetrieb

Diese Öfen sind für extreme Hitze ausgelegt. Sie verwenden oft Molybdändraht als Heizelement, der einen Schmelzpunkt von 2630℃ hat, wodurch der Ofen Betriebstemperaturen von bis zu 1600℃ erreichen kann.

Präzise Umweltkontrolle

Das gesamte System ist darauf ausgelegt, die Integrität der Schutzatmosphäre zu gewährleisten. Dazu gehören eine abgedichtete Metallhülle für Luftdichtheit, präzise Temperaturregelungen (oft mit einer Genauigkeit von ±1℃) und eine automatisierte Druckregelung für Gas- und Wasserkühlsysteme.

Breite industrielle Anwendungen

Die Fähigkeit, Materialien ohne Oxidation wärmezubehandeln, ist in vielen fortgeschrittenen Bereichen entscheidend. Diese Öfen werden zum Keramiksintern, Löten, Metallisieren und Glühen hochwertiger Metallteile für die Luft- und Raumfahrt-, Medizin- und Elektronikindustrie eingesetzt.

Verständnis der Kompromisse und Überlegungen

Die Entflammbarkeit von Wasserstoff

Wasserstoff ist ein hochentzündliches Gas. Dieses inhärente Risiko ist die wichtigste Überlegung beim Betrieb dieser Öfen. Moderne Systeme sind mit umfangreichen Sicherheitsfunktionen ausgestattet, einschließlich robuster Druckregelungen und automatisierter Systeme, um dieses Risiko effektiv zu managen.

Die Rolle von Stickstoff

Um die Entflammbarkeit zu mindern und die Betriebskosten zu senken, wird reiner Wasserstoff oft mit Stickstoff verdünnt. Eine gängige Mischung ist 5 % Wasserstoff und 95 % Stickstoff.

Stickstoff ist ein Inertgas, was bedeutet, dass es nicht mit dem zu behandelnden Material reagiert. Es dient dazu, den Sauerstoff zu verdrängen, während die geringere Menge Wasserstoff die notwendige reduzierende Wirkung liefert, um restlichen Sauerstoff zu eliminieren.

Komplexität und Kosten der Ausrüstung

Aufgrund der Notwendigkeit abgedichteter Kammern, präziser Gasflussregelungen und umfangreicher Sicherheitssysteme sind Wasserstoffglühöfen deutlich komplexer und kostspieliger als Standardöfen, die an der Luft betrieben werden.

Die richtige Wahl für Ihren Prozess treffen

Die spezifische Gaszusammensetzung, die Sie benötigen, hängt direkt vom Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Oxidreduktion liegt: Eine reine Wasserstoffatmosphäre bietet die aggressivste reduzierende Umgebung, ideal für die empfindlichsten Materialien.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Glühen mit einem Gleichgewicht aus Sicherheit und Kosten liegt: Eine Wasserstoff-Stickstoff-Mischung ist der Industriestandard und bietet hervorragenden Schutz vor Oxidation bei reduziertem Entflammbarkeitsrisiko.

Letztendlich ist die Wahl der richtigen Schutzatmosphäre eine entscheidende Entscheidung, die die Qualität und Integrität des Endprodukts direkt beeinflusst.

Zusammenfassungstabelle:

| Gastype | Primäre Rolle | Hauptmerkmale | Häufige Anwendungsfälle |

|---|---|---|---|

| Wasserstoff (H₂) | Reduktionsmittel | Hochreaktiv; entfernt Sauerstoff; verhindert Oxidation. | Glühen mit maximaler Reinheit; empfindliche Materialien. |

| Wasserstoff-Stickstoff-Mischung | Schutzatmosphäre | Gleichgewicht zwischen Sicherheit und Wirksamkeit; reduziert Entflammbarkeit. | Allgemeines Glühen; Standard-Industrieeinsatz. |

| Stickstoff (N₂) | Inertgas | Verdrängt Sauerstoff; nicht reaktiv. | Wird als Verdünnungsmittel in Wasserstoffmischungen verwendet. |

Optimieren Sie Ihren Glühprozess mit der richtigen Schutzatmosphäre. Die Qualität Ihres Endprodukts hängt von einer präzisen Umweltkontrolle ab. KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Hochleistungs-Glühöfen und der notwendigen Gassysteme. Unsere Experten können Ihnen helfen, die ideale Lösung für Ihre Materialien auszuwählen – sei es für Luft- und Raumfahrtkomponenten, medizinische Geräte oder Elektronik. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und einwandfreie Ergebnisse zu gewährleisten. Nehmen Sie über unser Kontaktformular Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Warum wird ein Hochtemperatur-Ofen für die Behandlung von Ni/CN-Katalysatoren benötigt? Schlüssel zur effektiven Wasserstoffreduktion

- Was ist die Inertgasatmosphärenmethode? Kontrollieren Sie Ihren Prozess und verhindern Sie Oxidation

- Warum wird ein Hochtemperatur-Atmosphäresofen für die Voroxidation verwendet? Verbesserung der Koksleistungsprüfung von Legierungen

- Was ist das günstigste Inertgas? Argon ist die kostengünstige Wahl für echte Inertheit

- Was ist die Atmosphäre eines Wärmebehandlungsofens? Oberflächenchemie meistern für überlegene Materialien

- Was ist die Funktion der reduzierenden Atmosphäre in einem Atmosphärenofen? Optimierung des Sinterns von Diamantwerkzeugen

- Wie beeinflusst ein Wasserstoffatmosphären-Kontrollsystem die Porenentstehung in Cu-Ni-Mikroröhren? Experten-Einblicke