Die kritischsten Materialien in einem Induktionsofen sind die Feuerfestmaterialien, die für die Auskleidung verwendet werden und das geschmolzene Metall aufnehmen. Dies sind hauptsächlich Hochtemperaturkeramiken wie Magnesia (MgO), Dolomit und Aluminiumoxid (Al₂O₃). Das spezifische Material wird aufgrund seiner Fähigkeit ausgewählt, extremer Hitze standzuhalten und chemischen Reaktionen mit dem spezifischen geschmolzenen Metall zu widerstehen.

Die Funktion eines Induktionsofens – Metall sauber und effizient zu schmelzen – bestimmt seine Materialzusammensetzung. Die Wahl der Auskleidung ist nicht willkürlich; sie ist eine präzise technische Entscheidung, die auf thermischer Beständigkeit, chemischer Verträglichkeit mit der Metallcharge und den Betriebskosten basiert.

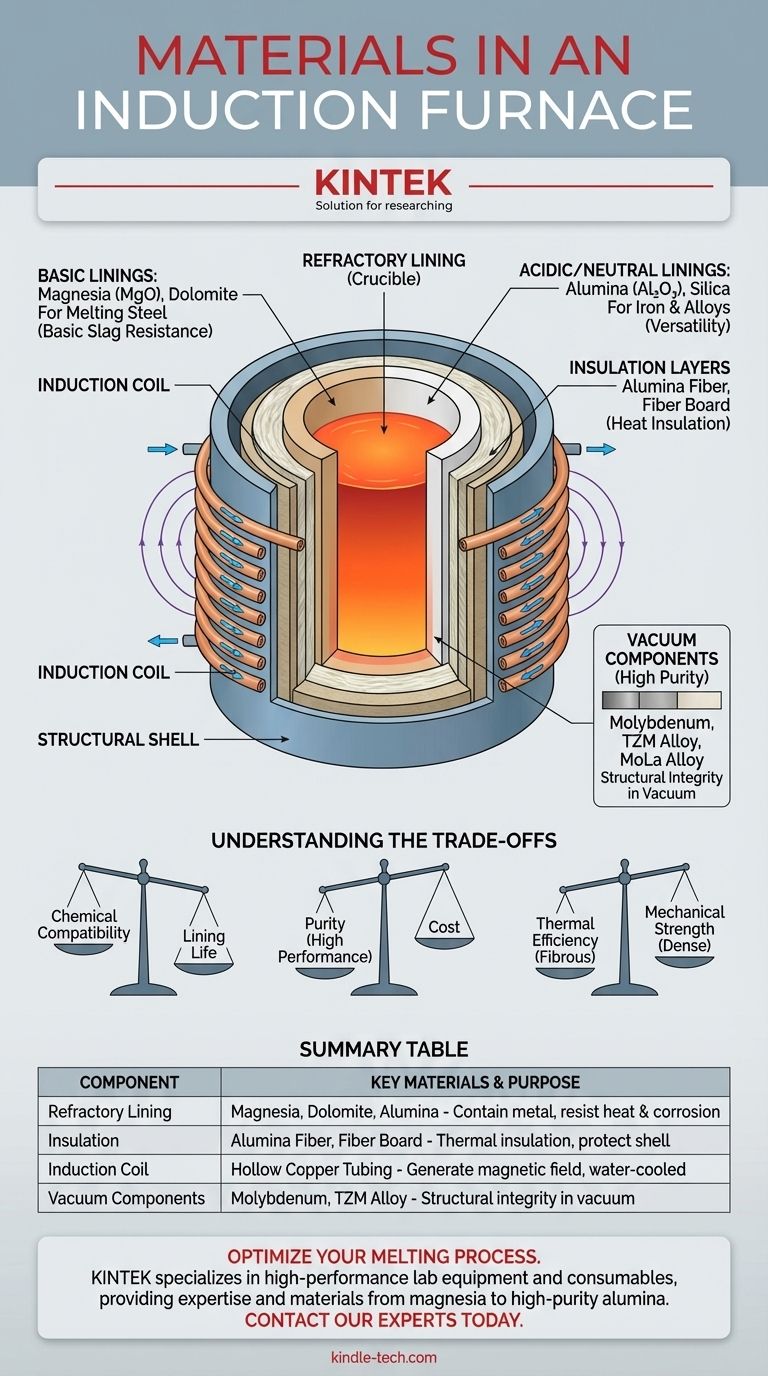

Die Anatomie eines Induktionsofens

Ein Induktionsofen funktioniert, indem er starke elektromagnetische Felder nutzt, um Metall zu erhitzen und zu schmelzen. Seine Konstruktionsmaterialien werden daher für zwei Hauptfunktionen ausgewählt: die Aufnahme extremer Hitze und die korrekte Wechselwirkung mit diesen starken Feldern.

Das Herzstück des Ofens: Die feuerfeste Auskleidung

Die Auskleidung ist die nichtmetallische Keramikschicht, die in direktem Kontakt mit dem geschmolzenen Metall steht. Ihre Aufgabe ist es, das flüssige Metall bei Temperaturen, die 1600 °C (3000 °F) überschreiten können, zurückzuhalten und die übrige Ofenstruktur thermisch zu isolieren.

Basische Auskleidungen werden beim Schmelzen von Stahl verwendet. Materialien wie Magnesia und Dolomit sind chemisch „basisch“ und widerstehen wirksam den korrosiven Auswirkungen der basischen Schlacke, die sich auf der Oberfläche von geschmolzenem Stahl bildet.

Saure und neutrale Auskleidungen werden für andere Metalle verwendet. Hochreines Aluminiumoxid ist ein gängiges neutrales Feuerfestmaterial, das für eine Vielzahl von Eisen- und Nichteisenmetallen, einschließlich Aluminium- und Kupferlegierungen, verwendet wird. Silikabasierte Feuerfestmaterialien sind eine „saure“ Option, die häufig zum Schmelzen von Eisen verwendet wird.

Die strukturellen und funktionalen Komponenten

Über die primäre Auskleidung hinaus sind andere Materialien für den Betrieb und die Integrität des Ofens unerlässlich.

Isolierschichten befinden sich typischerweise hinter der Hauptauskleidung aus Feuerfestmaterial. Materialien wie hochreine Aluminiumoxidfasern und vakuumgeformte Faserplatten bieten eine ausgezeichnete Wärmeisolierung. Sie weisen eine geringe Wärmespeicherung auf, was bedeutet, dass der Ofen schneller aufheizen und abkühlen kann, und sie schützen den tragenden Mantel vor der intensiven Hitze.

Die Induktionsspule ist die Komponente, die das Magnetfeld erzeugt. Diese besteht fast universell aus hochleitfähigem hohlgestanztem Kupferrohr. Wasser wird kontinuierlich durch das Rohr zirkuliert, um zu verhindern, dass die Spulen schmelzen, da sie sich in unmittelbarer Nähe der intensiven Hitze der Charge befinden. Die Auskleidung aus Feuerfestmaterial schützt diese wichtigen Spulen.

Spezialkomponenten für Vakuumöfen sind für Hochreinheits-Schmelzanwendungen erforderlich. In einer VakUumumgebung können bestimmte Strukturelemente aus Metallen mit außergewöhnlich hohen Schmelzpunkten gefertigt sein, wie z. B. reines Molybdän, TZM (Titan-Zirkonium-Molybdän-Legierung) oder Molybdän-Lanthan (MoLa)-Legierung.

Verständnis der Kompromisse

Die Auswahl der richtigen Materialien erfordert eine Abwägung zwischen Leistung, Lebensdauer und Kosten. Es gibt nicht das eine „beste“ Material, sondern nur das am besten geeignete für eine bestimmte Aufgabe.

Chemische Verträglichkeit vs. Lebensdauer der Auskleidung

Der kritischste Faktor ist die chemische Wechselwirkung zwischen dem geschmolzenen Metall und der Auskleidung. Die Verwendung einer sauren Auskleidung (wie Silika) zum Schmelzen eines Metalls, das eine basische Schlacke erzeugt, führt zu schneller Erosion und vorzeitigem Ofenausfall. Die Anpassung der Auskleidung an die Schmelzchemie ist nicht verhandelbar, um eine angemessene Betriebsdauer zu gewährleisten.

Reinheit vs. Kosten

Hochreine feuerfeste Materialien wie Sintermagnesia oder Aluminiumoxid bieten überlegene Leistung und eine längere Lebensdauer, sind aber mit erheblichen Kosten verbunden. Kostengünstigere Materialien können für weniger anspruchsvolle Anwendungen geeignet sein, erfordern jedoch wahrscheinlich häufigere Wartung und Neuauskleidung, was zu mehr Ausfallzeiten führt.

Thermische Effizienz vs. Mechanische Festigkeit

Faserige Isoliermaterialien verhindern Wärmeverluste hervorragend, besitzen aber keine mechanische Festigkeit und können geschmolzenes Metall nicht zurückhalten. Dichte, gesinterte Feuerfestmaterialien bieten die notwendige Festigkeit und Korrosionsbeständigkeit, sind aber als Isolatoren weniger effektiv. Ein moderner Ofen verwendet eine Kombination aus beidem, um eine optimale Leistung zu erzielen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Materialwahl sollte ausschließlich von dem Metall abhängen, das Sie schmelzen, und Ihren betrieblichen Zielen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Stahl liegt: Sie müssen eine basische feuerfeste Auskleidung verwenden, wie z. B. eine auf Magnesia (MgO) basierende, um der basischen Schlacke standzuhalten.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Gusseisen oder Nichteisenlegierungen liegt: Eine saure (silikabasierte) oder neutrale (aluminiumoxidbasierte) feuerfeste Auskleidung bietet die beste Leistung und Lebensdauer.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Reinheit im Vakuum liegt: Sie benötigen eine hochwertige neutrale feuerfeste Auskleidung und möglicherweise Ofenkomponenten aus speziellen Metallen wie Molybdän oder TZM.

Letztendlich sind die in einem Induktionsofen verwendeten Materialien ein direktes Spiegelbild seines Verwendungszwecks, konstruiert, um einen der extremsten industriellen Prozesse zu steuern und einzudämmen.

Zusammenfassungstabelle:

| Komponente | Schlüsselmaterialien & Ihr Zweck |

|---|---|

| Feuerfeste Auskleidung | Magnesia (MgO), Dolomit, Aluminiumoxid (Al₂O₃): Halten geschmolzenes Metall zurück, widerstehen extremer Hitze und chemischer Korrosion. |

| Isolierung | Aluminiumoxidfaser, Faserplatte: Bieten Wärmeisolierung, schützen den Ofenmantel. |

| Induktionsspule | Hohlkupferrohr: Erzeugt das Magnetfeld; wassergekühlt, um ein Schmelzen zu verhindern. |

| Vakuumkomponenten | Molybdän, TZM-Legierung: Werden in Hochreinheitsanwendungen zur strukturellen Integrität verwendet. |

Optimieren Sie Ihren Schmelzprozess mit den richtigen Materialien. Die richtige feuerfeste Auskleidung ist entscheidend für die Effizienz, Reinheit und Lebensdauer Ihres Induktionsofens. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bietet das Fachwissen und die Materialien – von basischer Magnesia bis hin zu hochreinen Aluminiumoxidauskleidungen –, um Ihren spezifischen Labor-Schmelzanforderungen gerecht zu werden.

Kontaktieren Sie noch heute unsere Experten, um die beste Ofenauskleidungslösung für Ihre Anwendung zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Andere fragen auch

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie ermöglicht ein Quarzrohr die fraktionierte Kondensation in einem Vakuumvergasungsofen mit horizontalem Rohr? Expertenratgeber

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse