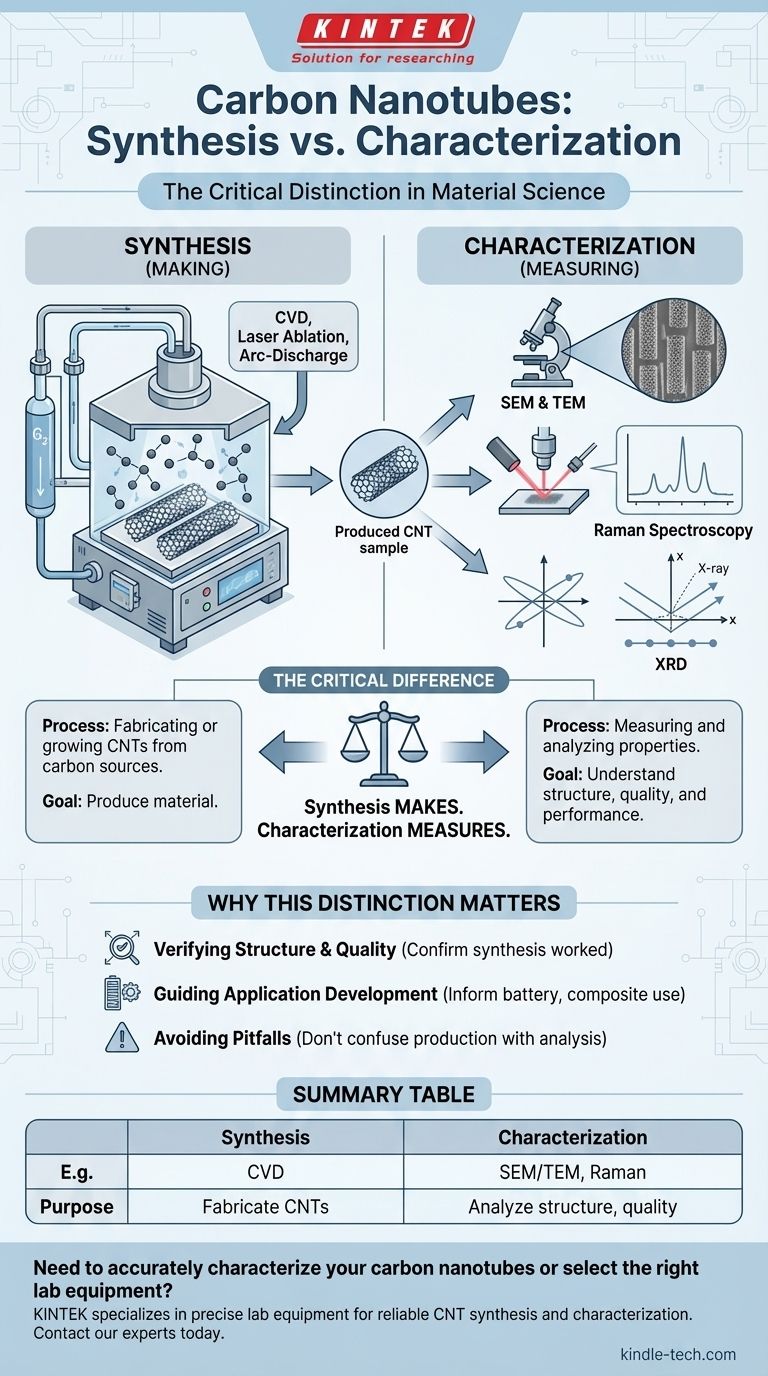

Es ist entscheidend, zwischen Synthese und Charakterisierung zu unterscheiden. Die bereitgestellten Informationen beschreiben gängige Synthese- (Herstellungs-) Techniken für Kohlenstoffnanoröhren (CNTs), wie chemische Gasphasenabscheidung (CVD), Laserablation und Lichtbogenentladung. Sie listen jedoch keine Charakterisierungs-Techniken auf, d. h. Methoden zur Analyse und Messung der Eigenschaften der CNTs, nachdem sie hergestellt wurden.

Das zentrale Missverständnis, das korrigiert werden muss, ist der Unterschied zwischen der Herstellung eines Materials und dessen Messung. Die aufgeführten Techniken (CVD, Lichtbogenentladung) dienen der Synthese – dem Prozess der Herstellung von CNTs. Die Charakterisierung ist der anschließende Schritt der Analyse dessen, was Sie hergestellt haben, um dessen Struktur, Qualität und Eigenschaften zu verstehen.

Der entscheidende Unterschied: Synthese vs. Charakterisierung

Um mit einem beliebigen fortschrittlichen Material arbeiten zu können, müssen Sie es zuerst herstellen und dann überprüfen, was Sie hergestellt haben. Dies sind zwei unterschiedliche, wesentliche Phasen des Prozesses.

Was ist Synthese?

Synthese ist der Prozess der Herstellung oder Züchtung eines Materials. Das Ziel ist die Produktion von CNTs aus einer Kohlenstoffquelle.

Die in den Referenzen genannten Techniken – Laserablation, Lichtbogenentladung und chemische Gasphasenabscheidung (CVD) – sind allesamt Methoden der Synthese. Sie beschreiben, wie man Kohlenstoffnanoröhren herstellt.

Wichtige Parameter bei der Synthese, wie Temperatur und Kohlenstoffquelle, werden kontrolliert, um die Qualität und Ausbeute des Endprodukts zu beeinflussen.

Was ist Charakterisierung?

Charakterisierung ist der Prozess der Messung und Analyse der Eigenschaften des synthetisierten Materials. Das Ziel ist es, dessen Struktur, Abmessungen, Reinheit und Leistungseigenschaften zu verstehen.

Zu den gängigen Charakterisierungstechniken für CNTs, die im bereitgestellten Text nicht aufgeführt sind, gehören:

- Elektronenmikroskopie (REM & TEM): Rasterelektronenmikroskopie (REM) und Transmissionselektronenmikroskopie (TEM) werden verwendet, um die Nanoröhren direkt sichtbar zu machen und so ihre Länge, ihren Durchmesser, ihre Morphologie und ihre strukturelle Integrität aufzudecken.

- Raman-Spektroskopie: Dies ist eine der leistungsfähigsten Techniken für CNTs. Sie liefert detaillierte Informationen über ihren Durchmesser, ihre Chiralität (den Winkel der Atomstruktur) und das Vorhandensein von Defekten oder Verunreinigungen.

- Röntgenbeugung (XRD): XRD hilft bei der Bestimmung der Kristallstruktur der CNTs und kann zur Beurteilung ihrer Ausrichtung und Reinheit in einer Probe verwendet werden.

Warum diese Unterscheidung wichtig ist

Wenn man diese beiden Konzepte nicht trennt, kann dies sowohl in der Forschung als auch in kommerziellen Anwendungen zu erheblichen Problemen führen. Die Synthesemethode bestimmt das Rohprodukt, aber nur die Charakterisierung kann bestätigen, ob dieses Produkt für den vorgesehenen Zweck geeignet ist.

Überprüfung von Struktur und Qualität

Sie verwenden die Charakterisierung, um zu bestätigen, dass Ihr Syntheseprozess korrekt funktioniert hat. Nachdem Sie beispielsweise CNTs mittels CVD hergestellt haben, würden Sie TEM verwenden, um sicherzustellen, dass sie den gewünschten Durchmesser haben, und die Raman-Spektroskopie, um einen geringen Defektgrad zu überprüfen.

Leitung der Anwendungsentwicklung

Die durch die Charakterisierung aufgedeckten Eigenschaften bestimmen direkt, wie CNTs verwendet werden können. Für eine Anwendung in einer Lithium-Ionen-Batterie müssen Sie eine hohe Leitfähigkeit und Reinheit bestätigen. Für ein Verbundmaterial müssen Sie möglicherweise ein hohes Aspektverhältnis (Länge im Verhältnis zum Durchmesser) überprüfen, um die mechanische Festigkeit zu gewährleisten.

Die Charakterisierung liefert die Daten, die für die effektive Integration von CNTs in Produkte wie leitfähige Polymere, transparente Filme und fortschrittliche Sensoren erforderlich sind.

Häufige Fallstricke, die es zu vermeiden gilt

Das Verständnis des Arbeitsablaufs der Materialwissenschaft hilft, häufige, aber kostspielige Urteils- und Ressourcenallokationsfehler zu vermeiden.

Verwechslung von Produktion und Analyse

Der häufigste Fehler ist die Annahme, dass der Name einer Synthesemethode einen Analyseprozess beschreibt. Denken Sie daran: CVD stellt das Material her; Mikroskopie und Spektroskopie messen es.

Annahme einer einzigen „besten“ Technik

Es gibt keine einzelne „beste“ Charakterisierungstechnik. Sie ergänzen sich. Ein Elektronenmikroskop zeigt Ihnen, wie die CNT aussieht, während ein Raman-Spektrometer Ihnen etwas über ihre Schwingungs- und Elektronenstruktur verrät. Eine umfassende Analyse erfordert mehrere Methoden.

Die richtige Wahl für Ihr Ziel treffen

Die Technik, auf die Sie sich konzentrieren, hängt vollständig von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von CNTs liegt: Sie werden sich darauf konzentrieren, eine Synthesemethode wie CVD zu optimieren, indem Sie Parameter wie Temperatur und Ausgangsmaterial steuern.

- Wenn Ihr Hauptaugenmerk auf der Überprüfung der Qualität vorhandener CNTs liegt: Sie werden Charakterisierungswerkzeuge wie Elektronenmikroskopie (REM/TEM) und Raman-Spektroskopie verwenden, um deren Struktur und Reinheit zu analysieren.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung eines neuen Produkts mit CNTs liegt: Sie benötigen beides – einen zuverlässigen Syntheseprozess und eine strenge Charakterisierung, um sicherzustellen, dass das Material die genauen Leistungsspezifikationen für Ihre Anwendung erfüllt.

Das Verständnis des grundlegenden Unterschieds zwischen Herstellen und Messen ist der erste Schritt zu erfolgreichen Innovationen mit jedem fortschrittlichen Material.

Zusammenfassungstabelle:

| Techniktyp | Häufige Beispiele | Hauptzweck |

|---|---|---|

| Synthese | Chemische Gasphasenabscheidung (CVD), Lichtbogenentladung, Laserablation | Zur Herstellung oder Züchtung von Kohlenstoffnanoröhren aus einer Kohlenstoffquelle. |

| Charakterisierung | Elektronenmikroskopie (REM/TEM), Raman-Spektroskopie, Röntgenbeugung (XRD) | Zur Messung und Analyse der Struktur, Qualität und Eigenschaften der synthetisierten CNTs. |

Müssen Sie Ihre Kohlenstoffnanoröhren genau charakterisieren oder die richtige Laborausrüstung auswählen? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für die zuverlässige CNT-Synthese und -Charakterisierung erforderlich sind, von CVD-Systemen bis hin zu Raman-Spektrometern. Stellen Sie die Qualität und Leistung Ihres Materials sicher – kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen.

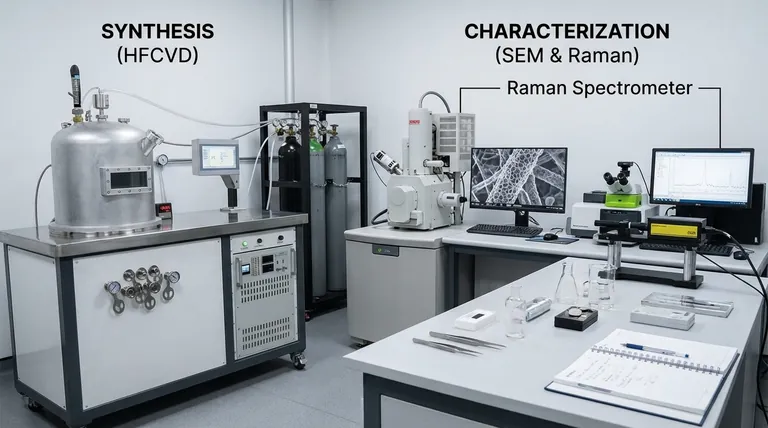

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen