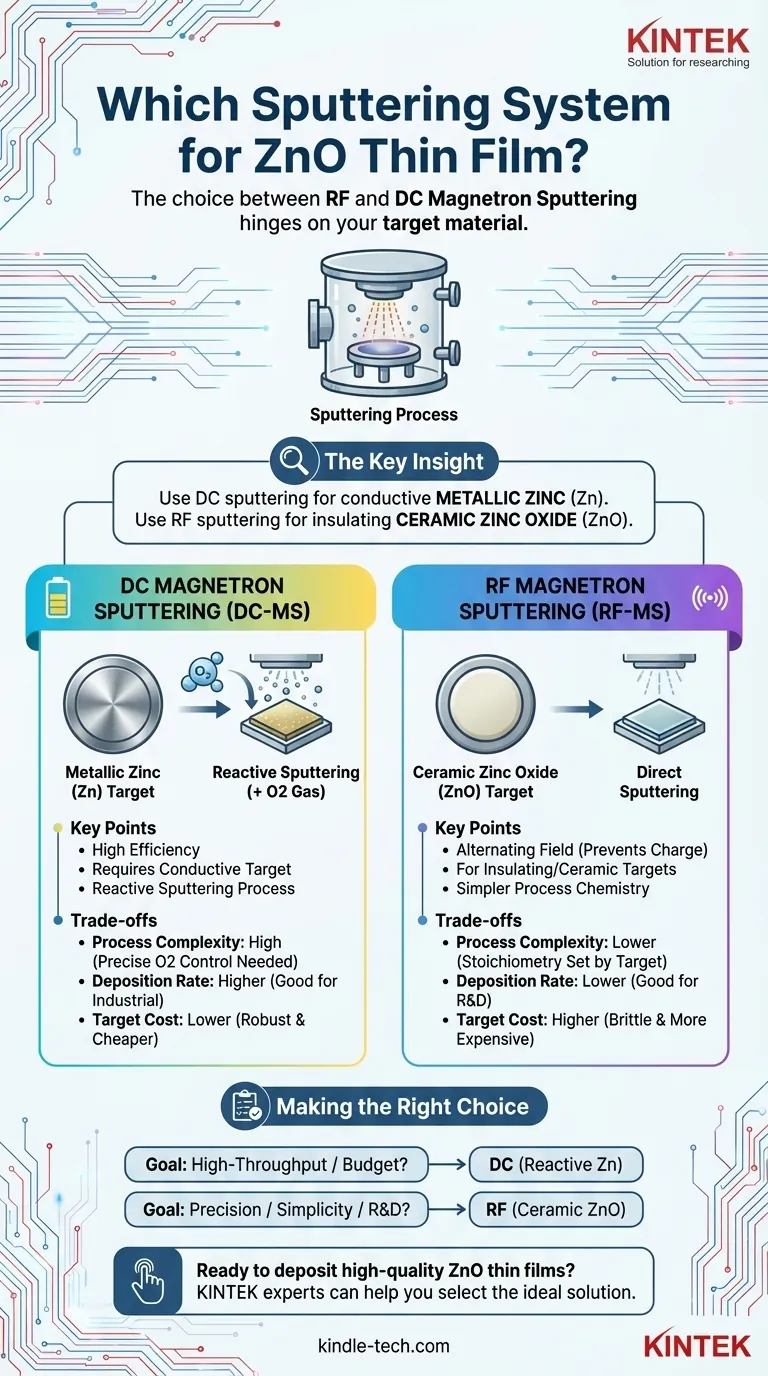

Zur Abscheidung einer Zinkoxid (ZnO)-Dünnschicht werden sowohl Radiofrequenz (HF)- als auch Gleichstrom (DC)-Magnetronsputteranlagen häufig und effektiv eingesetzt. Die spezifische Wahl zwischen ihnen hängt nicht davon ab, welche Methode insgesamt „besser“ ist, sondern welche für die Art des Ausgangsmaterials, oder „Targets“, das Sie verwenden möchten, geeignet ist.

Die zentrale Entscheidung zwischen Sputterverfahren für ZnO hängt von Ihrem Ausgangsmaterial ab. Verwenden Sie DC-Sputtern für ein leitfähiges, metallisches Zink (Zn)-Target in einer reaktiven Sauerstoffumgebung und verwenden Sie HF-Sputtern für ein isolierendes, keramisches Zinkoxid (ZnO)-Target.

Verständnis des Sputterns für die ZnO-Abscheidung

Was ist Sputtern?

Sputtern ist eine Technik der physikalischen Gasphasenabscheidung (PVD). Es funktioniert, indem ein Quellmaterial, das als Target bezeichnet wird, mit energiereichen Ionen in einem Vakuum beschossen wird. Dieser Aufprall stößt Atome physisch aus dem Target heraus, die dann zu einem Substrat wandern und sich dort ablagern, wodurch ein dünner Film entsteht.

Der Vorteil des Magnetronsputterns

Das Magnetronsputtern verbessert diesen Prozess, indem starke Magnetfelder eingesetzt werden, um Elektronen nahe der Targetoberfläche einzuschließen. Diese Einsperrung intensiviert die Ionisierung des Sputtergases (wie Argon), was zu einem dichteren Plasma, höheren Sputterraten und weniger Substraterwärmung führt.

Diese Methode wird wegen ihrer Präzision sehr geschätzt. Sie ermöglicht eine hervorragende Kontrolle über die Eigenschaften des Films und kann Filme mit weniger als 2 % Dickenvariation über ein Substrat hinweg erzeugen.

Die entscheidende Wahl: HF- vs. DC-Systeme

Der grundlegende Unterschied zwischen HF- und DC-Sputtern liegt in der Art der elektrischen Leistung, die zur Erzeugung des Plasmas verwendet wird. Dies bestimmt, welche Art von Targetmaterial effektiv verwendet werden kann.

DC-Magnetronsputtern (DC-MS)

DC-Sputtern verwendet eine Gleichstromversorgung. Diese Methode ist sehr effizient, erfordert jedoch, dass das Targetmaterial elektrisch leitfähig ist.

Für die ZnO-Abscheidung bedeutet dies, dass Sie ein metallisches Zink (Zn)-Target verwenden müssen. Die Zinkatome werden vom Target gesputtert, und gleichzeitig wird Sauerstoffgas in die Kammer eingeleitet. Dies wird als reaktives Sputtern bezeichnet, bei dem Zink und Sauerstoff auf der Substratoberfläche reagieren, um den gewünschten ZnO-Film zu bilden.

HF-Magnetronsputtern (HF-MS)

HF-Sputtern verwendet eine wechselnde Hochfrequenz-Stromversorgung. Das schnelle Umschalten des elektrischen Feldes verhindert den Aufbau einer elektrischen Ladung auf der Targetoberfläche.

Dies ist der Hauptvorteil des HF-Sputterns: Es kann mit elektrisch isolierenden (oder keramischen) Targets verwendet werden. Daher können Sie direkt von einem vorgefertigten, festen Zinkoxid (ZnO)-Target sputteren. Das gesputterte Material ist bereits ZnO, was die Prozesschemie vereinfacht.

Verständnis der Kompromisse

Die Wahl zwischen diesen beiden gültigen Methoden beinhaltet praktische Kompromisse bei Prozesskontrolle, Kosten und Abscheiderate.

Prozesskomplexität

Reaktives DC-Sputtern erfordert eine sehr präzise Kontrolle des Sauerstoffgasflusses. Zu wenig Sauerstoff führt zu einem metallreichen, nicht-stöchiometrischen Film. Zu viel Sauerstoff kann das metallische Target „vergiften“, indem sich eine isolierende Oxidschicht auf seiner Oberfläche bildet, was die Sputterrate drastisch reduziert.

HF-Sputtern von einem keramischen ZnO-Target ist oft unkomplizierter, da die Stöchiometrie des Materials bereits durch das Target selbst festgelegt ist.

Abscheiderate

Im Allgemeinen kann reaktives DC-Sputtern von einem metallischen Target höhere Abscheideraten erzielen als HF-Sputtern von einem keramischen Target. Dies macht es für industrielle Anwendungen attraktiv, bei denen der Durchsatz ein wichtiges Anliegen ist.

Targetkosten und Haltbarkeit

Metallische Zink-Targets sind in der Regel kostengünstiger und robuster als keramische ZnO-Targets. Keramische Targets können anfälliger für Rissbildung durch thermischen Schock sein.

Die richtige Wahl für Ihr Ziel treffen

Ihre Ausrüstung, Ihr Budget und die gewünschten Filmeigenschaften bestimmen den besten Weg nach vorne.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz oder industrieller Produktion liegt: Reaktives DC-Sputtern von einem metallischen Zink-Target wird aufgrund seiner höheren Abscheideraten oft bevorzugt.

- Wenn Ihr Hauptaugenmerk auf präziser Stöchiometrie und Prozessvereinfachung liegt: HF-Sputtern von einem keramischen ZnO-Target ist eine ausgezeichnete und hochgradig reproduzierbare Wahl, insbesondere für die F&E.

- Wenn Sie durch Budget oder vorhandene Ausrüstung eingeschränkt sind: Die Verwendung eines metallischen Zn-Targets mit einem DC-System ist oft der kostengünstigste Ansatz, vorausgesetzt, Sie verfügen über eine präzise Gasflusskontrolle.

Letztendlich sind sowohl HF- als auch DC-Magnetronsputtern bewährte, industriestandardisierte Methoden zur Herstellung hochwertiger ZnO-Dünnschichten.

Zusammenfassungstabelle:

| Sputterverfahren | Targetmaterial | Hauptmerkmal |

|---|---|---|

| DC-Magnetron | Metallisches Zink (Zn) | Reaktives Sputtern mit Sauerstoff; höhere Abscheideraten |

| HF-Magnetron | Keramisches Zinkoxid (ZnO) | Direktes Sputtern von ZnO; einfachere Prozesskontrolle |

Bereit, hochwertige ZnO-Dünnschichten abzuscheiden? KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien für Laboranforderungen. Ob Sie ein robustes DC-System für die Hochdurchsatzproduktion oder ein präzises HF-System für F&E benötigen, unsere Experten helfen Ihnen bei der Auswahl der idealen Sputterlösung. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und optimale Filmergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen