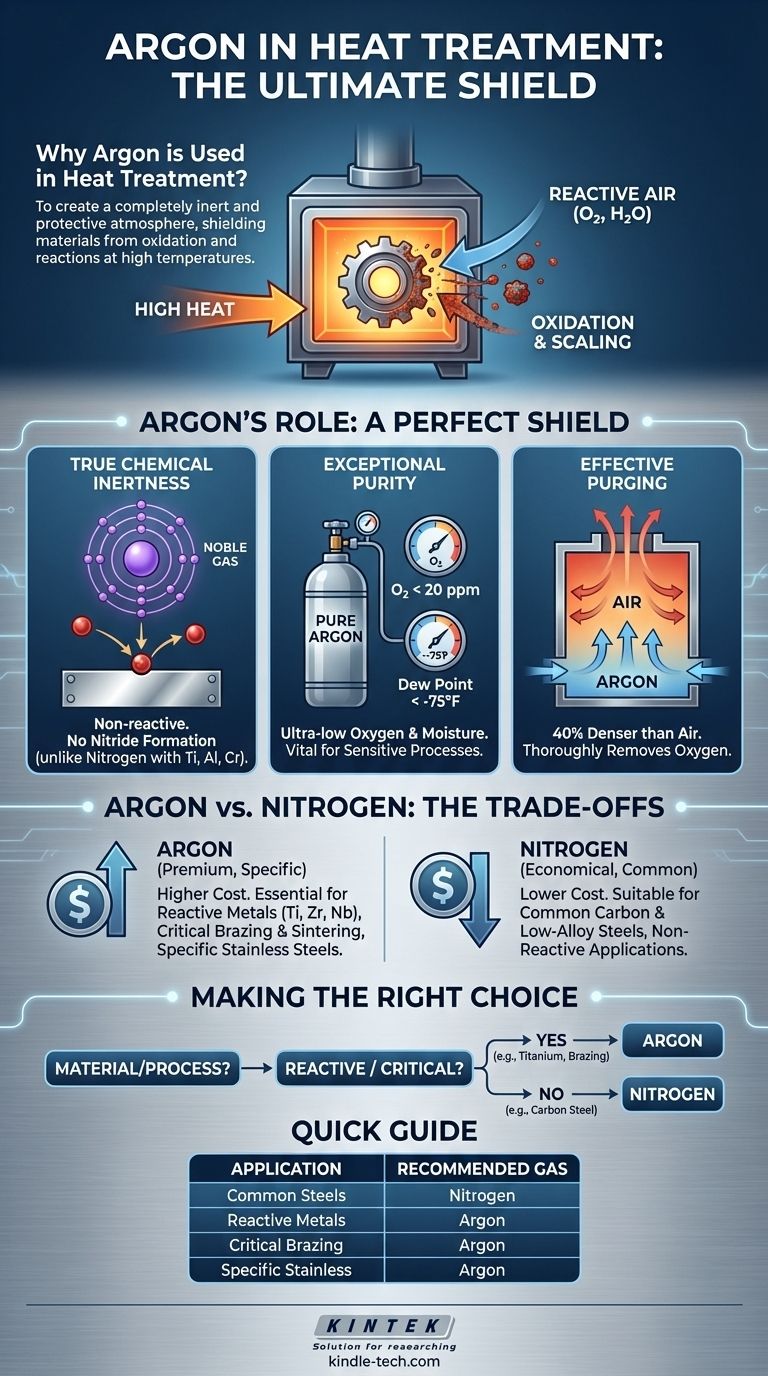

Bei der Wärmebehandlung wird Argon verwendet, um eine vollständig inerte und schützende Atmosphäre in einem Ofen zu schaffen. Bei den hohen Temperaturen, die für Prozesse wie Glühen oder Löten erforderlich sind, reagieren Metalle stark mit Sauerstoff und Feuchtigkeit in der Luft. Argon, ein Edelgas, wirkt als perfekter Schutzschild und verhindert diese unerwünschten chemischen Reaktionen wie Oxidation und Zunderbildung, die sonst die Oberfläche des Bauteils beschädigen und seine strukturelle Integrität beeinträchtigen würden.

Der Hauptgrund, Argon gegenüber gebräuchlicheren Schutzgasen wie Stickstoff zu wählen, ist seine absolute chemische Inertheit. Während Stickstoff für viele Anwendungen ausreichend ist, ist Argon für hochsensible oder reaktive Materialien unerlässlich, bei denen selbst die geringste Oberflächenreaktion, wie die Nitridbildung, inakzeptabel ist.

Das grundlegende Problem: Warum eine Atmosphäre entscheidend ist

Hitze als Katalysator für unerwünschte Reaktionen

Die Wärmebehandlung beruht auf einer präzisen Temperaturregelung, um die innere Kristallstruktur eines Metalls zu verändern und dadurch seine physikalischen Eigenschaften wie Härte oder Duktilität zu beeinflussen.

Dieselbe Hitze beschleunigt jedoch die chemischen Reaktionen zwischen der Metalloberfläche und allen vorhandenen reaktiven Gasen dramatisch.

Die Bedrohung durch Sauerstoff und Feuchtigkeit

Standardluft besteht zu etwa 21 % aus Sauerstoff und enthält variable Mengen an Wasserdampf. Bei Wärmebehandlungstemperaturen sind beide aggressive Oxidationsmittel.

Der Kontakt mit Luft führt dazu, dass sich auf der Oberfläche eines Metallteils eine Oxidschicht bildet. Dies beschädigt die Oberflächengüte, verändert die Abmessungen und kann die Ermüdungslebensdauer und Korrosionsbeständigkeit des Materials negativ beeinflussen.

Das Ziel: Eine unveränderte Oberfläche

Ziel einer Schutzatmosphäre ist es, den thermischen Zyklus zu ermöglichen, ohne die Oberflächenchemie des Teils zu verändern. Das Bauteil sollte den Ofen mit der gleichen sauberen, hellen Oberfläche verlassen, die es beim Einbringen hatte.

Argons Rolle als Schutzschild

Echte chemische Inertheit

Argons Hauptvorteil ist, dass es ein Edelgas ist. Seine äußere Elektronenschale ist voll, was es unter Ofenbedingungen chemisch nicht reaktiv mit allen anderen Elementen macht. Es bietet eine wirklich inerte Umgebung.

Dies ist ein entscheidender Unterschied zu Stickstoff, der, obwohl weitgehend unreaktiv, mit bestimmten Elementen wie Titan, Aluminium und dem in einigen Edelstählen enthaltenen Chrom Nitride bilden kann. Diese Nitridbildung kann die Materialeigenschaften in unerwünschter Weise verändern.

Außergewöhnliche Reinheit und niedriger Taupunkt

Industrielles Argon wird in extrem hoher Reinheit geliefert. Spezifikationen eines Sauerstoffgehalts unter 20 parts per million (ppm) und eines Taupunkts unter -75°F (-59°C) sind üblich.

Das bedeutet, dass das Gas außergewöhnlich frei von den beiden Hauptverursachern – Sauerstoff und Wasserdampf – ist. Dieses hohe Reinheitsniveau stellt sicher, dass keine Oxidation auftreten kann, was für empfindliche Prozesse wie das Löten entscheidend ist, bei denen jede Oxidschicht das ordnungsgemäße Benetzen und Verbinden des Füllmetalls mit den Grundmaterialien verhindern kann.

Effektives Ofenspülen

Argongas ist etwa 40 % dichter als Luft und etwa 43 % dichter als Stickstoff. Diese Eigenschaft kann genutzt werden, um einen Ofen effektiv von atmosphärischer Luft zu spülen.

Wird es am Boden einer Ofenkammer eingeführt, verdrängt das schwerere Argon die leichtere Luft und drückt sie durch obere Entlüftungsöffnungen nach außen. Diese Methode gewährleistet eine gründliche und effiziente Entfernung von Sauerstoff, bevor der Heizzyklus beginnt.

Verständnis der Kompromisse: Argon vs. Stickstoff

Der primäre Faktor: Kosten

Der größte Nachteil von Argon sind seine Kosten. Es wird durch fraktionierte Destillation von flüssiger Luft hergestellt, ein Prozess, der es erheblich teurer macht als Stickstoff, der das am häufigsten vorkommende Gas in der Atmosphäre ist.

Aufgrund dieses Kostenunterschieds wird Argon nur dann eingesetzt, wenn es technisch notwendig ist.

Wenn Stickstoff „gut genug“ ist

Für eine Vielzahl von Wärmebehandlungsanwendungen, insbesondere für gängige Kohlenstoff- und niedriglegierte Stähle, bietet Stickstoff eine perfekt geeignete Schutzatmosphäre. Es verhindert effektiv Oxidation und ist die wirtschaftlichste Wahl.

In diesen Fällen sind die zu behandelnden Metalle nicht anfällig für Nitridbildung, so dass der zusätzliche Schutz (und die Kosten) von Argon unnötig sind.

Wenn Argon unverzichtbar ist

Argon wird zur erforderlichen Wahl für bestimmte Materialien und Prozesse, bei denen Stickstoff ein Risiko darstellt.

Dazu gehört die Wärmebehandlung von reaktiven Metallen wie Titan, Zirkonium und Niob. Es ist auch entscheidend für bestimmte Edelstähle und Nickellegierungen, bei denen die Chromnitridbildung die Oberfläche von Chrom entziehen und dessen Korrosionsbeständigkeit verringern würde. Schließlich wird hochreines Argon oft für kritische Löt- und Sintervorgänge vorgeschrieben, bei denen eine perfekt saubere Oberfläche für den Erfolg von größter Bedeutung ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Schutzatmosphäre ist ein Kompromiss zwischen Prozessanforderungen und Kosten. Ihre Entscheidung muss auf dem zu behandelnden Material und der Toleranz gegenüber Oberflächenreaktionen basieren.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für gängige Kohlenstoff- oder niedriglegierte Stähle liegt: Stickstoff ist fast immer die richtige und wirtschaftlichste Wahl zur Verhinderung allgemeiner Oxidation.

- Wenn Sie reaktive Metalle wie Titan oder bestimmte Edelstähle behandeln: Argon ist unerlässlich, um die Bildung unerwünschter Nitride zu verhindern, die die inhärenten Eigenschaften des Materials beeinträchtigen würden.

- Wenn Ihr Prozess kritisches Löten oder Pulvermetallsintern umfasst: Die überlegene Reinheit und vollständige Inertheit von Argon sind erforderlich, um eine makellose Oberfläche für eine ordnungsgemäße Verbindung und Verdichtung zu gewährleisten.

Letztendlich ist die Wahl des richtigen Gases eine kritische technische Entscheidung, die die Integrität und den Wert Ihres fertigen Bauteils direkt schützt.

Zusammenfassungstabelle:

| Anwendungsszenario | Empfohlene Atmosphäre | Hauptgrund |

|---|---|---|

| Gängige Kohlenstoff-/Niedriglegierte Stähle | Stickstoff | Kostengünstige Oxidationsvermeidung |

| Reaktive Metalle (Titan, Zirkonium) | Argon | Verhindert Nitridbildung, gewährleistet chemische Inertheit |

| Kritisches Löten & Sintern | Argon | Hohe Reinheit verhindert Oberflächenkontamination für eine ordnungsgemäße Verbindung |

| Spezifische Edelstähle & Nickellegierungen | Argon | Vermeidet Chromverarmung durch Nitridbildung |

Schützen Sie Ihre empfindlichsten Materialien und kritischen Prozesse mit der richtigen Atmosphärenlösung.

Die Wahl zwischen Argon und Stickstoff ist eine entscheidende Entscheidung, die sich direkt auf die Qualität und Leistung Ihres Bauteils auswirkt. Die Experten von KINTEK sind spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, einschließlich Lösungen zur Atmosphärenkontrolle für die Wärmebehandlung. Wir können Ihnen helfen, die optimale Schutzatmosphäre für Ihre spezifischen Materialien und Anwendungen zu bestimmen, um makellose Ergebnisse zu gewährleisten und Ihre Investition zu schützen.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung zu Ihren Anforderungen an die Wärmebehandlungsatmosphäre.

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

Andere fragen auch

- Wann müssten Sie eine kontrollierte Atmosphäre verwenden? Kontamination verhindern und Reaktionen kontrollieren

- Was ist Wasserstoffglühen? Erzielen Sie überlegene Materialeigenschaften durch Blankglühen

- Wozu dient Wasserstoff im Ofen? Ein Schlüssel zur sauerstofffreien Hochtemperaturverarbeitung

- Was ist ein Beispiel für eine reduzierende Atmosphäre? Erfahren Sie, wie sie Materialien in der Industrie verändert

- Wozu dient ein Wasserstoffofen? Erreichen Sie überragende Reinheit bei Hochtemperaturprozessen