Im Kern ist ein Schutzgasofen zum Sintern wünschenswert, weil er Ihnen die absolute Kontrolle über die chemische Umgebung gibt. Diese Kontrolle ist kein geringfügiges Merkmal; sie ist grundlegend, um unerwünschte Reaktionen wie Oxidation und Kontamination durch atmosphärische Gase zu verhindern. Durch die Eliminierung dieser Variablen können Sie hochreine, dichte und leistungsstarke Komponenten mit Eigenschaften herstellen, die in offener Luft unmöglich zu erreichen wären.

Das Sintern an Umgebungsluft ist ein Kompromiss. Ein Schutzgasofen beseitigt diesen Kompromiss, indem er reaktive Gase eliminiert und so die Bildung von Materialien mit überlegener Dichte, Reinheit und struktureller Integrität ermöglicht, die sonst unmöglich wären.

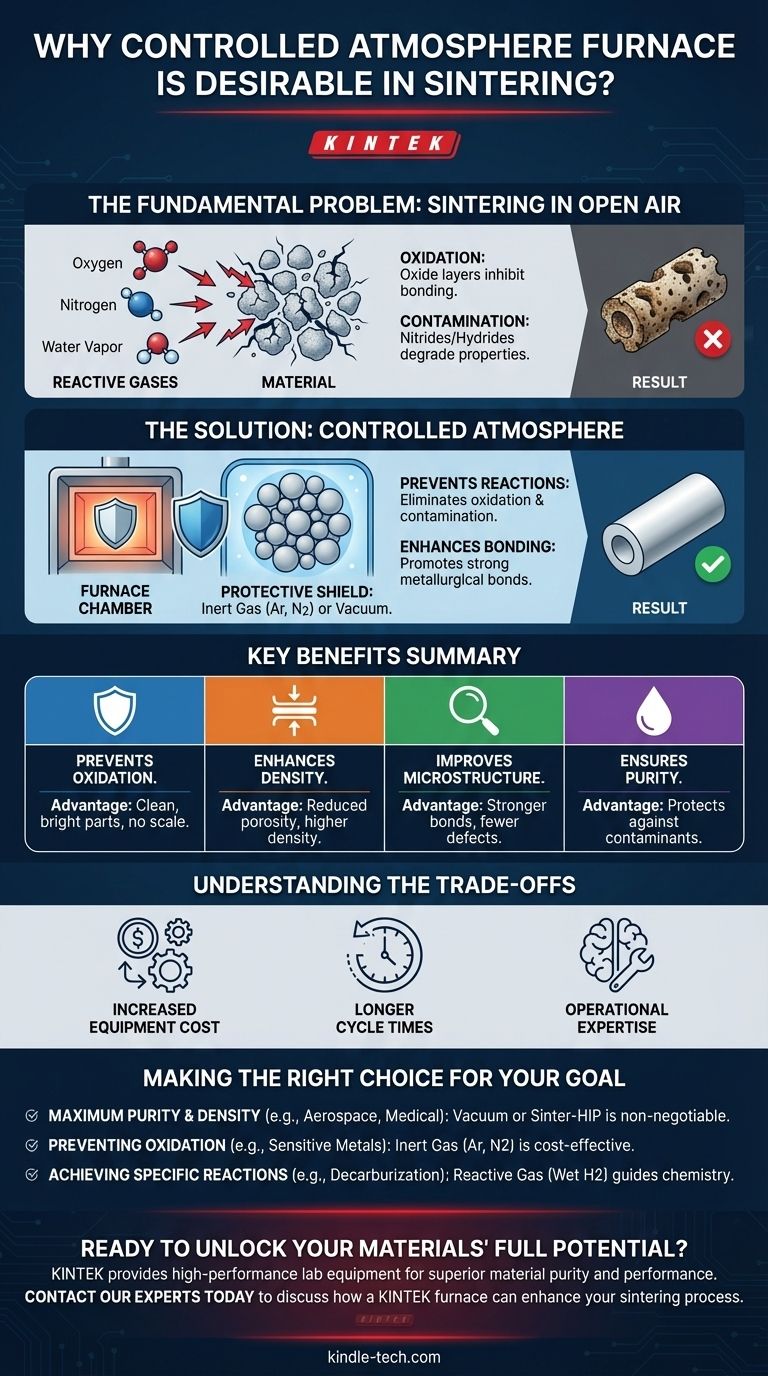

Das grundlegende Problem: Sintern an offener Luft

Um den Wert einer kontrollierten Atmosphäre zu verstehen, müssen wir zunächst die inhärenten Probleme des Sinterns in einer Standard-Umgebung erkennen.

Die Herausforderung reaktiver Gase

Normale Luft besteht zu etwa 78 % aus Stickstoff und zu 21 % aus Sauerstoff, mit Spuren von Wasserdampf und anderen Gasen. Bei den hohen Temperaturen, die zum Sintern erforderlich sind, sind diese Gase keine passiven Beobachter mehr; sie werden zu hochreaktiven chemischen Agenzien.

Die Bildung unerwünschter Oxide

Das häufigste Problem ist die Oxidation. Sauerstoff verbindet sich leicht mit den Oberflächen von Metall- oder Keramikpartikeln und bildet Oxidschichten. Diese Schichten wirken als Barriere und hemmen physikalisch die Partikel-zu-Partikel-Bindung, die der eigentliche Zweck des Sinterns ist.

Der Einfluss auf die Materialreinheit

Neben Sauerstoff können auch Elemente wie Stickstoff und Wasserstoff (aus Wasserdampf) mit dem Material reagieren. Dies kann zur Bildung von Nitriden oder Hydriden führen, die als Verunreinigungen gelten und die beabsichtigten mechanischen, elektrischen oder magnetischen Eigenschaften des Endmaterials beeinträchtigen.

Wie eine kontrollierte Atmosphäre diese Probleme löst

Durch den Ersatz der reaktiven Umgebungsluft durch eine sorgfältig gesteuerte Umgebung wirkt ein Schutzgasofen diesen Problemen direkt entgegen und erschließt ein neues Niveau der Materialqualität.

Verhinderung chemischer Degradation

Der Hauptvorteil ist die Verhinderung unerwünschter chemischer Reaktionen. Durch die Entfernung von Sauerstoff eliminieren Sie die Oxidation, was zu sauberen, hellen Teilen ohne Oberflächenzunder führt. Durch die Entfernung anderer Gase verhindern Sie Probleme wie Entkohlung oder unerwünschte Nitrierung und stellen sicher, dass die Materialchemie genau wie geplant bleibt.

Verbesserung der Materialdichte

Eine Vakuumumgebung ist besonders effektiv bei der Verbesserung der Verdichtung. Wenn der Ofen evakuiert wird, zieht er Restgas aus den Poren des verdichteten Pulvers. Diese Entfernung von eingeschlossenem Gas ermöglicht es den Poren, während des Sinterns vollständiger zu kollabieren, was zu einer höheren Enddichte und reduzierter Porosität führt.

Verbesserung der Mikrostruktur und Bindung

Eine kontrollierte Atmosphäre, insbesondere ein Vakuum, kann vorhandene Oxidschichten von den Pulverpartikeln aktiv entfernen, bevor die Sintertemperatur erreicht wird. Dies reinigt die Partikeloberflächen, verbessert die Benetzbarkeit dramatisch und fördert direkte, starke metallurgische Bindungen zwischen den Partikeln für eine robustere Mikrostruktur.

Erzielung überlegener Endprodukteigenschaften

Der Höhepunkt dieser Vorteile ist ein Endprodukt mit nachweislich überlegenen Eigenschaften. In einer kontrollierten Atmosphäre gesinterte Materialien weisen durchweg höhere Festigkeit, größere Verschleißfestigkeit und weniger interne Defekte auf, was den Prozess für Hochleistungsanwendungen in der Luft- und Raumfahrt, Medizin und Elektronikindustrie unerlässlich macht.

Die Kompromisse verstehen

Obwohl hochwirksam, erfordert die Einführung eines Schutzgasverfahrens die Berücksichtigung seiner inhärenten Komplexität.

Erhöhte Ausrüstungskosten

Schutzgas- und Vakuumöfen sind deutlich komplexer als einfache Luftöfen. Sie erfordern robuste Dichtungen, Vakuumpumpen, Gasmanagementsysteme und ausgeklügelte Steuerungen, was alles zu höheren anfänglichen Investitionskosten führt.

Längere Zykluszeiten

Das Erreichen der gewünschten Atmosphäre ist nicht augenblicklich. Das Abpumpen einer Kammer auf ein tiefes Vakuum oder das vollständige Spülen mit einem Inertgas verlängert den gesamten Prozesszyklus erheblich im Vergleich zum einfachen Erhitzen eines Teils an der Luft.

Betriebliches Fachwissen

Der ordnungsgemäße Betrieb und die Wartung dieser Systeme erfordern ein höheres Maß an technischem Können. Bediener müssen Vakuumtechnologie, Gasbehandlung und Sicherheitsprotokolle verstehen, um sowohl die Produktqualität als auch den sicheren Betrieb zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung einer kontrollierten Atmosphäre hängt vollständig von den Anforderungen Ihrer Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Dichte für fortschrittliche Materialien (z. B. Superlegierungen für die Luft- und Raumfahrt, medizinische Implantate) liegt: Ein Vakuum- oder Sinter-HIP-Ofen ist unerlässlich, um jegliche atmosphärische Kontamination zu eliminieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Oxidation empfindlicher Metalle zu verhindern, ohne ein vollständiges Vakuum zu benötigen: Eine Inertgasatmosphäre (wie Argon oder Stickstoff) bietet einen kostengünstigen und hochwirksamen Schutzschild.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer chemischer Reaktionen (z. B. Entfernung von Kohlenstoff) liegt: Eine reaktive Gasatmosphäre (wie feuchter Wasserstoff) kann verwendet werden, um aktiv an der Materialchemie teilzunehmen und diese zu steuern.

Letztendlich verwandelt die Kontrolle der Atmosphäre das Sintern von einem einfachen Erhitzungsprozess in ein präzises Fertigungswerkzeug.

Zusammenfassungstabelle:

| Vorteil | Hauptvorteil |

|---|---|

| Verhindert Oxidation | Eliminiert Oxidschichten für saubere, helle Teile. |

| Erhöht die Dichte | Entfernt eingeschlossene Gase für reduzierte Porosität. |

| Verbessert die Mikrostruktur | Reinigt Partikeloberflächen für stärkere Bindungen. |

| Gewährleistet Reinheit | Schützt vor Verunreinigungen wie Nitriden. |

Bereit, das volle Potenzial Ihrer Materialien zu erschließen?

Für Laborfachleute, die überlegene Materialreinheit und -leistung fordern, ist ein Schutzgasofen unerlässlich. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Schutzgasöfen, die entwickelt wurden, um die strengen Anforderungen des Sinterns von fortschrittlichen Keramiken, Metallen und Legierungen zu erfüllen.

Wir bieten die Werkzeuge, um Kontaminationen zu eliminieren und die hochdichten, fehlerfreien Komponenten zu erhalten, die in der Luft- und Raumfahrt, Medizin und Elektronikfertigung benötigt werden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK-Ofen Ihren Sinterprozess verbessern und konsistente, qualitativ hochwertige Ergebnisse liefern kann.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Was ist eine Wärmebehandlung unter inerter Atmosphäre? Schützen Sie Ihre Metalle vor Oxidation & Entkohlung