Kurz gesagt, wir verwenden Sputtern, um außergewöhnlich hochwertige Dünnschichten auf eine Oberfläche abzuscheiden. Es ist ein erstklassiges Herstellungsverfahren, das für die Erzeugung von Beschichtungen geschätzt wird, die dicht, rein und stark am Substrat haften, was es für Hochleistungsanwendungen in Branchen wie der Halbleiterindustrie und der Präzisionsoptik unverzichtbar macht.

Sputtern ist nicht nur eine Methode, um eine Oberfläche zu beschichten; es ist eine Methode, um eine neue Oberfläche zu konstruieren. Sein Kernvorteil liegt in der Verwendung eines physikalischen Impulsübertragungsprozesses anstelle von Wärme, um praktisch jedes Material mit überragender Haftung, Reinheit und Gleichmäßigkeit abzuscheiden.

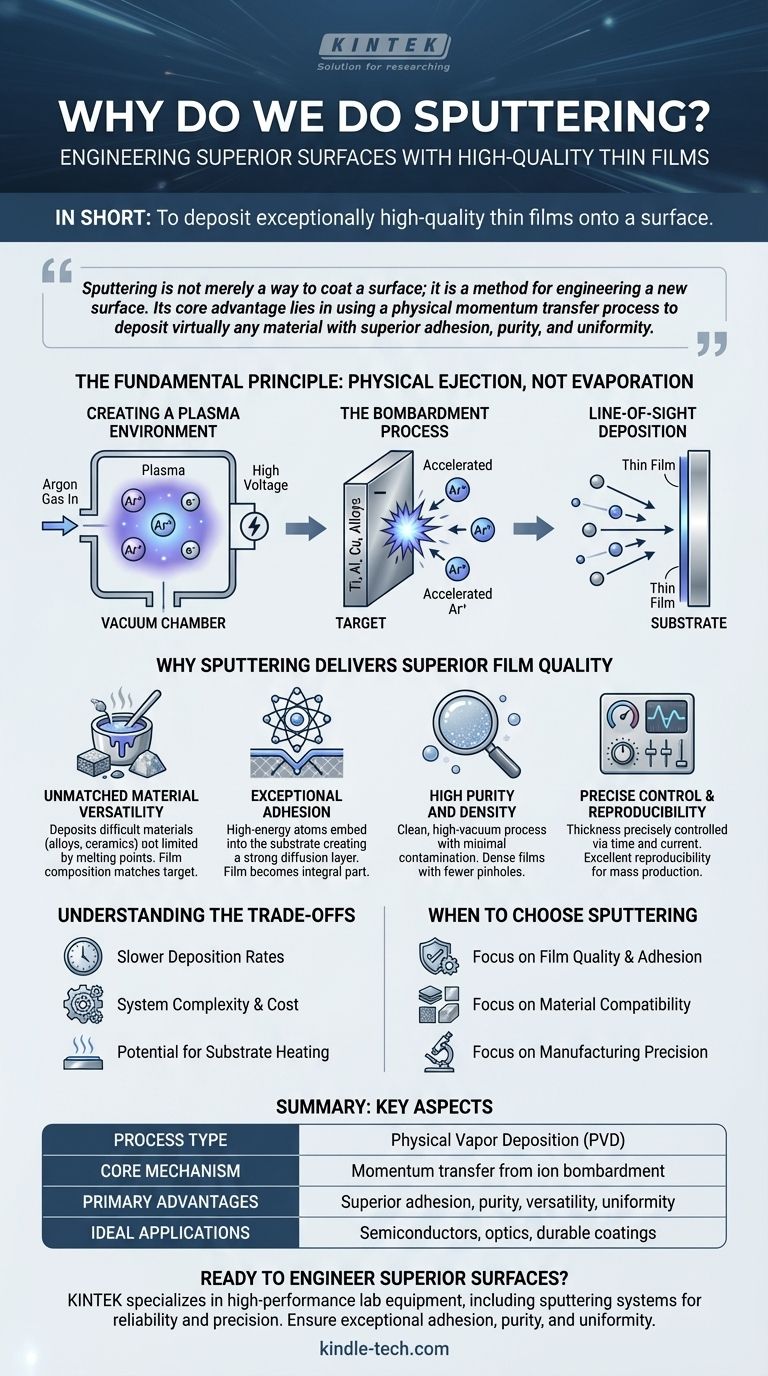

Das Grundprinzip: Physikalische Ausstoßung, nicht Verdampfung

Um zu verstehen, warum Sputtern so effektiv ist, müssen Sie zunächst begreifen, dass es sich um ein Physikalisches Gasphasenabscheidungsverfahren (PVD) handelt. Im Gegensatz zur thermischen Verdampfung, bei der ein Material zum Sieden gebracht wird, gleicht das Sputtern eher einem atomaren Sandstrahlvorgang.

Erzeugung einer Plasmaumgebung

Der Prozess beginnt in einer Vakuumkammer, die abgepumpt wird, um Verunreinigungen zu entfernen. Eine geringe Menge eines inerten Prozessgases, typischerweise Argon, wird dann eingeleitet.

Eine Hochspannung wird angelegt, die Elektronen von den Argonatomen abspaltet. Dadurch entsteht ein Plasma, ein hochionisiertes Gas, das positiv geladene Argonionen und freie Elektronen enthält.

Der Beschussprozess

Ein fester Block des abzuscheidenden Materials, bekannt als Target, erhält eine starke negative elektrische Ladung.

Die positiv geladenen Argonionen im Plasma werden aggressiv auf dieses negativ geladene Target beschleunigt. Sie kollidieren mit erheblicher Kraft mit dem Target.

Sichtlinienabscheidung

Dieser hochenergetische Beschuss schlägt physikalisch Atome oder Moleküle aus dem Targetmaterial heraus. Diese ausgestoßenen Partikel bewegen sich in einer geraden Linie durch die Vakuumkammer.

Wenn diese Partikel auf eine Komponente treffen, die in ihrem Weg platziert ist – das Substrat – haften sie daran und bilden allmählich eine dünne, gleichmäßige Schicht.

Warum Sputtern überragende Schichtqualität liefert

Das „Warum“ des Sputterns liegt in den einzigartigen Eigenschaften der von ihm erzeugten Schicht. Die physikalische Natur des Prozesses verleiht ihm deutliche Vorteile gegenüber anderen Methoden.

Unübertroffene Materialvielseitigkeit

Da das Sputtern Atome physikalisch ausstößt, ist es nicht durch den Schmelzpunkt eines Materials begrenzt. Dies ermöglicht die Abscheidung einer Vielzahl von Materialien, die mit thermischer Verdampfung schwierig oder unmöglich abzuscheiden sind.

Dazu gehören Metalle mit hohem Schmelzpunkt, komplexe Legierungen, Keramiken und andere Verbindungen. Die Zusammensetzung der gesputterten Schicht stimmt hervorragend mit der Zusammensetzung des Targets überein.

Außergewöhnliche Haftung

Gesputterte Atome treffen mit deutlich höherer kinetischer Energie auf das Substrat als verdampfte Atome. Diese hohe Energie ermöglicht es ihnen, leicht in die Substratoberfläche einzudringen.

Dieser Prozess bildet eine dichte Grenzflächen- oder Diffusionsschicht, was zu einer Haftung führt, die weitaus stärker ist als die, die mit vielen anderen Beschichtungstechniken erreicht werden kann. Die Schicht wird zu einem integralen Bestandteil des Substrats und ist nicht nur eine darauf liegende Schicht.

Hohe Reinheit und Dichte

Sputtern ist ein sauberer Prozess. Da es in einem Hochvakuum stattfindet und das Ausgangsmaterial nicht auf extreme Temperaturen in einem Tiegel erhitzt wird, gibt es weitaus weniger Möglichkeiten für Verunreinigungen.

Das Ergebnis ist eine hochreine und dichte Schicht mit weniger Nadellöchern oder strukturellen Defekten. Dies ist entscheidend für Anwendungen in der Optik und Elektronik, wo Verunreinigungen die Leistung beeinträchtigen können.

Präzise Kontrolle und Reproduzierbarkeit

Die Schichtdicke kann präzise gesteuert werden, indem die Sputterzeit und der an das Target angelegte elektrische Strom verwaltet werden.

Dies ermöglicht eine ausgezeichnete Reproduzierbarkeit von einem Durchlauf zum nächsten, was für die Massenproduktion unerlässlich ist. Sputtern kann auch hochgleichmäßige Schichten über sehr große Oberflächenbereiche erzeugen.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Um eine fundierte Entscheidung zu treffen, müssen Sie sich der Einschränkungen des Sputterns bewusst sein.

Langsamere Abscheideraten

Im Allgemeinen ist das Sputtern ein langsamerer Prozess im Vergleich zu einer Technik wie der thermischen Verdampfung. Für Anwendungen, bei denen schnell eine dicke Beschichtung benötigt wird und die ultimative Qualität nicht der primäre Treiber ist, ist das Sputtern möglicherweise nicht die effizienteste Wahl.

Systemkomplexität und Kosten

Sputtersysteme sind mechanisch komplex und erfordern Hochvakuumkammern, ausgeklügelte Stromversorgungen und oft Magnetfelder (beim Magnetron-Sputtern), um die Effizienz zu steigern. Dies macht die anfängliche Ausrüstungsinvestition höher als bei einfacheren Abscheidungsmethoden.

Potenzielle Substratheizung

Der ständige Beschuss mit hochenergetischen Partikeln kann Wärme auf das Substrat übertragen. Obwohl oft minimal, kann dies ein Problem sein, wenn temperaturempfindliche Materialien wie bestimmte Kunststoffe oder biologische Proben beschichtet werden.

Wann man Sputtern wählen sollte

Ihre Wahl der Abscheidungsmethode sollte von den spezifischen Anforderungen Ihres Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Schichtqualität und Haftung liegt: Sputtern ist die überlegene Wahl für missionskritische Anwendungen, bei denen Beschichtungen langlebig, dicht und stark gebunden sein müssen.

- Wenn Ihr Hauptaugenmerk auf Materialkompatibilität liegt: Sputtern ist unerlässlich, wenn mit Legierungen, Verbindungen oder hochschmelzenden Materialien gearbeitet wird, die schwer zu verdampfen sind.

- Wenn Ihr Hauptaugenmerk auf Fertigungspräzision liegt: Sputtern bietet die Kontrolle und Reproduzierbarkeit, die für die Großserienproduktion empfindlicher Geräte wie Halbleiter und optische Filter erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und niedrigen Kosten für einfache Metalle liegt: Die thermische Verdampfung kann eine praktischere Alternative für weniger anspruchsvolle Anwendungen sein.

Letztendlich ist Sputtern der Industriestandard, wenn die Leistung und Zuverlässigkeit der Dünnschicht von größter Bedeutung sind.

Zusammenfassungstabelle:

| Schlüsselaspekt | Warum es wichtig ist |

|---|---|

| Prozessart | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Impulsübertragung durch Ionenbeschuss (z. B. Argon) |

| Hauptvorteile | Überragende Haftung, hohe Reinheit, Materialvielseitigkeit, ausgezeichnete Gleichmäßigkeit |

| Ideale Anwendungen | Halbleiter, Präzisionsoptik, langlebige dekorative Beschichtungen |

| Hauptüberlegungen | Langsamere Abscheideraten, höhere Systemkomplexität und Kosten |

Bereit, überragende Oberflächen mit Sputtern zu konstruieren?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Sputtersysteme, die für Zuverlässigkeit und Präzision ausgelegt sind. Ob Sie Halbleiter der nächsten Generation, fortschrittliche optische Beschichtungen oder langlebige Dünnschichten entwickeln, unser Fachwissen stellt sicher, dass Sie die außergewöhnliche Haftung, Reinheit und Gleichmäßigkeit erzielen, die Ihre Anwendung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputterlösungen Ihren Herstellungsprozess und Ihre Produktleistung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist die CVD-Methode für Nanomaterialien? Ein Leitfaden zur atomaren Materialherstellung

- Was ist der Unterschied zwischen CVD und Sputtern? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Welche verschiedenen Arten der chemischen Gasphasenabscheidung gibt es? Ein Leitfaden zur Auswahl der richtigen CVD-Methode

- Was ist der Prozess der Dampftransportabscheidung? PVD vs. CVD erklärt

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu PVD- vs. CVD-Abscheidungsmethoden

- Können Polymere mittels CVD-Verfahren abgeschieden werden? Ja, für hochreine, konforme Filme

- Was ist der allgemeine Prozess der chemischen Gasphasenabscheidung (CVD)? Beherrschen Sie das Wachstum von Hochleistungs-Dünnschichten

- Was ist der Katalysator für das CNT-Wachstum? Entschlüsseln Sie den Schlüssel zur Synthese von hochwertigen Kohlenstoffnanoröhren