Der grundlegende Grund, warum wir ein Vakuum verwenden für die Dünnschichtabscheidung, ist die Schaffung einer ultrareinen und hochkontrollierten Umgebung. Das Entfernen von Luft und anderen atmosphärischen Gasen verhindert, dass das Abscheidungsmaterial mit Verunreinigungen wie Sauerstoff und Wasserdampf reagiert, und ermöglicht es den Materialpartikeln gleichzeitig, ungehindert von ihrer Quelle zum Substrat zu gelangen.

Kurz gesagt, bei einem Vakuum geht es nicht darum, Leere um ihrer selbst willen zu schaffen. Es geht darum, unkontrollierte, reaktive Variablen (die Atmosphäre) zu entfernen, um eine präzise Kontrolle über die Reinheit, Struktur und den Weg des abzuscheidenden Materials zu erlangen.

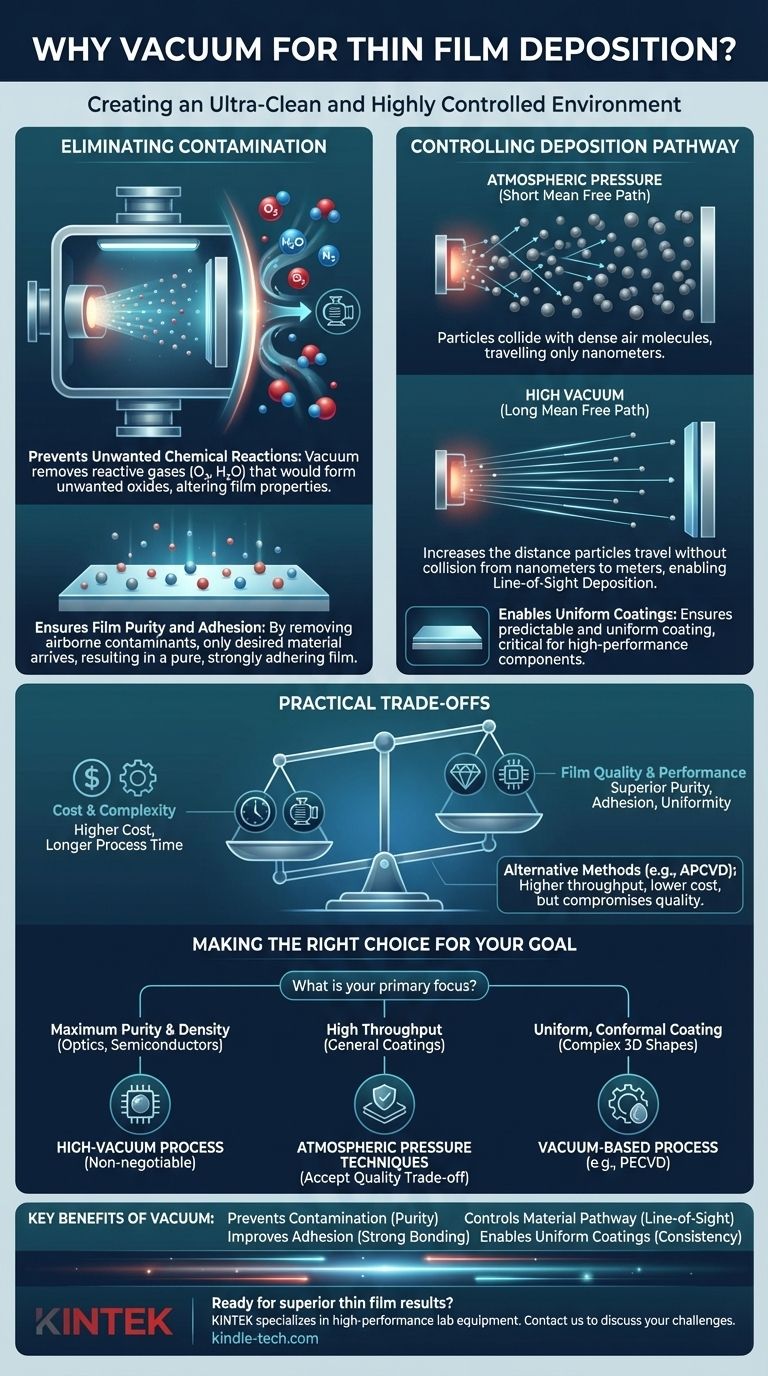

Die primäre Rolle des Vakuums: Eliminierung von Kontaminationen

Das Erreichen der gewünschten Filmeigenschaften beginnt mit der Schaffung einer makellosen Umgebung. Die gewöhnliche Luft um uns herum ist eine dichte Mischung aus reaktiven Gasen und Partikeln, die für hochwertige Dünnschichten schädlich sind.

Verhinderung unerwünschter chemischer Reaktionen

Atmosphärische Luft besteht hauptsächlich aus Stickstoff und Sauerstoff, mit erheblichen Mengen an Wasserdampf und anderen Spurengasen. Diese Gase sind hochreaktiv.

Während der Abscheidung gelangt heißes oder energiereiches Material zum Substrat. Wäre Luft vorhanden, würde dieses Material sofort mit Sauerstoff und Wasser reagieren und unerwünschte Oxide oder Hydroxide anstelle des beabsichtigten reinen Films bilden.

Diese chemische Kontamination verändert die elektrischen, optischen und mechanischen Eigenschaften des Films grundlegend und führt zu Geräteversagen oder schlechter Leistung.

Sicherstellung von Filmreinheit und Haftung

Kontaminationen treten nicht nur während des Flugs auf; sie beeinflussen auch das Substrat. Wie in der Abscheidungsvorbereitung erwähnt, entfernt die Vorreinigung Verunreinigungen von der Substratoberfläche, um eine gute Haftung zu gewährleisten.

Ein Vakuum erweitert dieses Prinzip auf das gesamte Prozessvolumen. Durch das Entfernen von luftgetragenen Verunreinigungen wie Wassermolekülen und Kohlenwasserstoffen stellt das Vakuum sicher, dass nur das gewünschte Abscheidungsmaterial auf dem sauberen Substrat ankommt, was zu einem reinen Film führt, der stark haftet.

Kontrolle des Abscheidungspfades

Neben der Reinheit ist ein Vakuum unerlässlich, um physikalisch zu kontrollieren, wie das Abscheidungsmaterial von der Quelle zum Ziel gelangt. Dies wird durch ein Prinzip namens „mittlere freie Weglänge“ bestimmt.

Das Konzept der mittleren freien Weglänge

Die mittlere freie Weglänge ist der durchschnittliche Abstand, den ein Partikel zurücklegen kann, bevor es mit einem anderen Partikel kollidiert.

Bei normalem atmosphärischem Druck ist die mittlere freie Weglänge unglaublich kurz – im Nanometerbereich. Luftmoleküle sind so dicht gepackt, dass ein Partikel ohne Kollision nicht weit reisen kann.

Erhöhung der mittleren freien Weglänge

Die Schaffung eines Vakuums reduziert die Anzahl der Gasmoleküle in der Kammer drastisch. Dies erhöht die mittlere freie Weglänge von Nanometern auf Meter.

Mit weniger Luftmolekülen, auf die sie treffen können, können die Atome oder Moleküle des Abscheidungsmaterials in einer geraden Linie direkt von der Quelle zum Substrat gelangen.

Ermöglichung der Line-of-Sight-Abscheidung

Diese lange mittlere freie Weglänge ist die Grundlage der „Line-of-Sight“-Abscheidung, die für viele Physikalische Gasphasenabscheidungs (PVD)-Techniken wie Sputtern und Verdampfen entscheidend ist.

Sie stellt sicher, dass das Material das Substrat vorhersehbar und gleichmäßig beschichtet, was für die Herstellung von Hochleistungs-Optik- und Elektronikkomponenten unerlässlich ist.

Die praktischen Kompromisse bei der Verwendung von Vakuum

Obwohl für hochwertige Filme unerlässlich, bringt die Erzeugung und Aufrechterhaltung eines Vakuums praktische Herausforderungen mit sich, die wichtige Kompromisse in der Fertigung darstellen.

Kosten und Komplexität

Vakuumsysteme – einschließlich Kammern, Hochleistungspumpen und empfindlicher Messgeräte – sind teuer in der Anschaffung und erfordern spezielles Wissen für Betrieb und Wartung. Dies erhöht die Kapital- und Betriebskosten des Abscheidungsprozesses erheblich.

Prozesszeit und Durchsatz

Das Erreichen des erforderlichen Vakuumniveaus ist nicht sofort möglich. Die für die Evakuierung der Kammer erforderliche „Pumpzeit“ kann einen erheblichen Teil der gesamten Prozesszeit ausmachen und möglicherweise den Fertigungsdurchsatz begrenzen.

Alternative Abscheidungsmethoden

Für bestimmte Anwendungen, bei denen nicht die absolut höchste Reinheit oder Filmdichte erforderlich ist, gibt es alternative Methoden, die bei oder nahe atmosphärischem Druck arbeiten.

Techniken wie die atmosphärische Chemische Gasphasenabscheidung (APCVD) oder Sol-Gel-Verfahren können einen höheren Durchsatz und geringere Kosten bieten, gehen aber typischerweise mit einem Kompromiss bei der letztendlichen Qualität und Leistung des Films einher.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für ein vakuumbasiertes Verfahren hängt ausschließlich von den erforderlichen Eigenschaften des endgültigen Dünnfilms ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Dichte für Optik oder Halbleiter liegt: Ein Hochvakuumprozess ist unerlässlich, um Verunreinigungen zu eliminieren und ein vorhersehbares Filmwachstum zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für allgemeine Schutz- oder ästhetische Beschichtungen liegt: Sie können atmosphärische Drucktechniken in Betracht ziehen und den Kompromiss bei der Filmreinheit für deutlich geringere Kosten und höhere Geschwindigkeit in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen, konformen Beschichtung komplexer 3D-Formen liegt: Ein vakuumbasiertes Verfahren wie die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist oft unerlässlich, um die Gasphasenreaktionen zu steuern, die für eine gleichmäßige Beschichtung aller Oberflächen erforderlich sind.

Letztendlich ist die Beherrschung der Vakuumumgebung grundlegend für die Kontrolle der endgültigen Eigenschaften und der Leistung Ihres Dünnfilms.

Zusammenfassungstabelle:

| Hauptvorteil | Wie Vakuum hilft |

|---|---|

| Verhindert Kontamination | Entfernt reaktive Gase (O₂, H₂O), um die Filmreinheit zu gewährleisten. |

| Kontrolliert den Materialweg | Erhöht die mittlere freie Weglänge für direkte Abscheidung im Sichtfeld. |

| Verbessert die Haftung | Schafft eine saubere Substratoberfläche für eine starke Filmhaftung. |

| Ermöglicht gleichmäßige Beschichtungen | Ermöglicht präzise Kontrolle für konsistente Filmdicke und -eigenschaften. |

Bereit, überragende Dünnschichtergebnisse in Ihrem Labor zu erzielen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Vakuumabscheidungssystemen, die auf Forschung und Produktion zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie die Reinheit, Haftung und Gleichmäßigkeit erhalten, die für fortschrittliche Optik, Halbleiter und Schutzschichten erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Abscheidungsherausforderungen zu besprechen und die richtige Vakuumlösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten