Im Kern wird ein Rotationsverdampfer (Rotavapor) verwendet, um flüchtige Lösungsmittel effizient und schonend durch Verdampfung aus einer Probe zu entfernen. Dies wird erreicht, indem der Druck im Inneren des Geräts reduziert wird, was den Siedepunkt des Lösungsmittels senkt, während gleichzeitig die Probe rotiert wird, um ihre Oberfläche zu vergrößern. Diese Kombination ermöglicht eine schnelle Lösungsmittelentfernung bei niedrigen Temperaturen, wodurch hitzeempfindliche Verbindungen vor der Zersetzung geschützt werden.

Ein Rotavapor löst ein kritisches Problem in der Chemie: Wie trennt man eine gewünschte, nichtflüchtige Verbindung schnell und unversehrt von ihrem Lösungsmittel? Dies wird durch die Kombination von reduziertem Druck und Rotation erreicht, was eine schnelle Verdampfung bei Temperaturen ermöglicht, die weit unter dem normalen Siedepunkt des Lösungsmittels liegen.

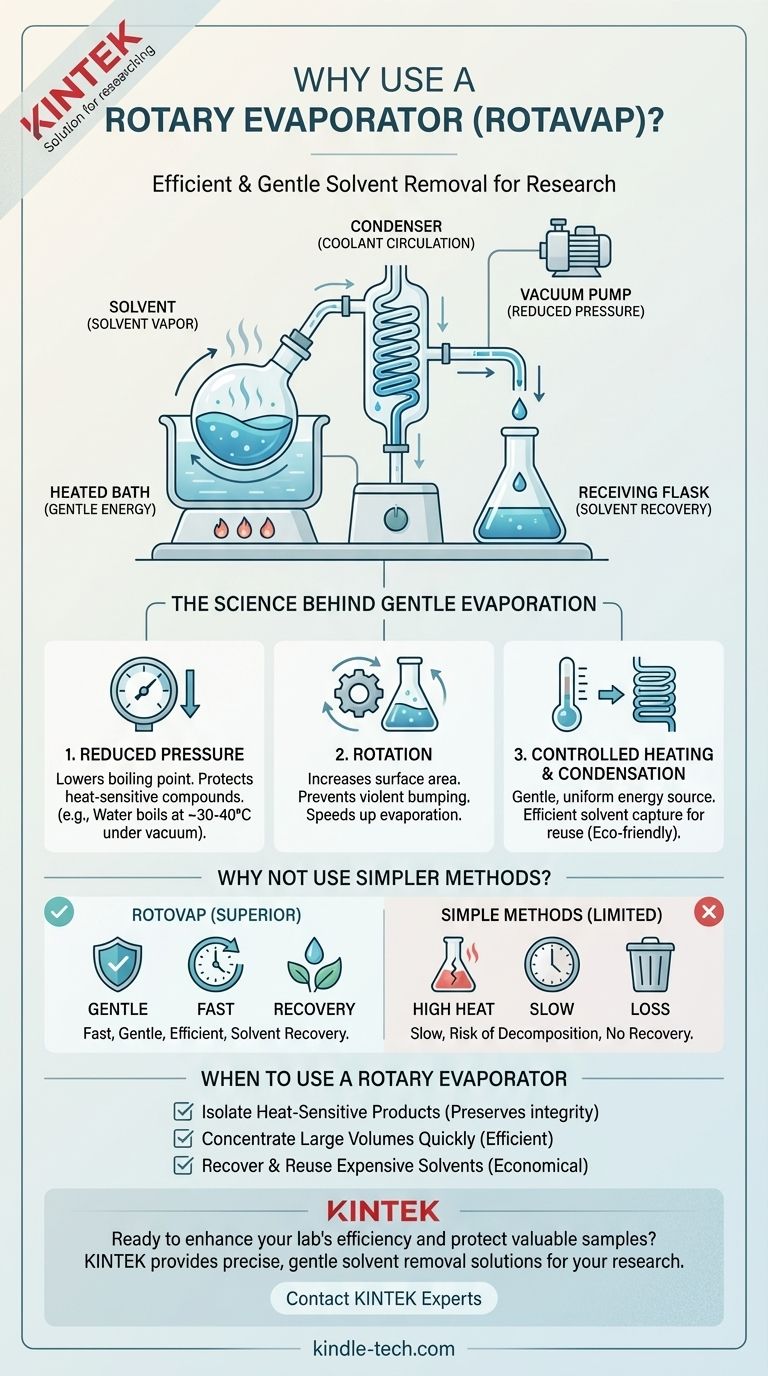

Die Wissenschaft hinter der schonenden Verdampfung

Um zu verstehen, warum ein Rotavapor in einem modernen Labor so unverzichtbar ist, müssen wir uns die physikalischen Prinzipien ansehen, die er meisterhaft kombiniert. Sein Design ist nicht willkürlich; jede Komponente adressiert eine spezifische Herausforderung im Trennprozess.

Prinzip 1: Reduzierter Druck senkt den Siedepunkt

Eine Flüssigkeit siedet, wenn ihr Dampfdruck dem Umgebungsdruck entspricht. Auf Meereshöhe siedet Wasser bei 100°C (212°F).

Wenn Sie jedoch den Umgebungsdruck senken – beispielsweise durch die Verwendung einer Vakuumpumpe –, benötigt die Flüssigkeit viel weniger Energie (und somit eine niedrigere Temperatur), um zu sieden.

Dies ist die wichtigste Funktion des Rotavapors. Durch Anlegen eines Vakuums kann ein Lösungsmittel wie Wasser bei 30–40 °C statt bei 100 °C zum Sieden gebracht werden. Dies verhindert die thermische Zersetzung empfindlicher organischer Moleküle, Proteine oder Naturstoffe, die durch übermäßige Hitze zerstört würden.

Prinzip 2: Rotation vergrößert die Oberfläche und verhindert „Bumping“

Verdampfung ist ein Oberflächenphänomen. Durch die ständige Rotation des Kolbens verteilt der Rotavapor die Probe als dünnen, bewegten Film an der Innenwand des Glases.

Diese Maßnahme vergrößert die Oberfläche der Flüssigkeit, die dem Vakuum und der Wärme ausgesetzt ist, dramatisch, was die Verdampfungsrate erheblich beschleunigt.

Darüber hinaus sorgt die Rotation für eine sanfte, kontinuierliche Bewegung. Dies verhindert das sogenannte „Bumping“ – das heftige, plötzliche Sieden, das auftreten kann, wenn eine Flüssigkeit ohne Rühren erhitzt wird und dazu führen kann, dass Probenmaterial aus dem Kolben spritzt und verloren geht.

Prinzip 3: Kontrollierte Erwärmung und Kondensation

Der Rotavapor verlässt sich nicht nur auf ein Vakuum. Der rotierende Kolben ist teilweise in ein beheiztes Wasser- oder Ölbad eingetaucht, das eine sanfte und gleichmäßige Energiequelle zur Förderung der Verdampfung liefert.

Während das Lösungsmittel verdampft, gelangt der Dampf in eine Kühlschlange, die durch zirkulierendes Wasser oder ein anderes Kühlmittel gekühlt wird.

Hier wird der Dampf wieder abgekühlt, verflüssigt sich und sammelt sich in einem separaten Vorlagekolben. Dies ermöglicht die effiziente Rückgewinnung des Lösungsmittels zur Wiederverwendung oder ordnungsgemäßen Entsorgung, was sowohl wirtschaftlich als auch umweltbewusst ist.

Warum keine einfacheren Methoden verwenden?

Der Nutzen eines Rotavapors wird deutlich, wenn man ihn mit grundlegenderen Labortechniken zur Lösungsmittelentfernung vergleicht.

Das Problem der einfachen Verdampfung

Das bloße Erhitzen eines Becherglases auf einer Heizplatte ist ein unkontrollierter und ineffizienter Prozess. Er ist langsam, bietet keine Möglichkeit zur Rückgewinnung des Lösungsmittels und erzeugt „Hot Spots“, die die Probe leicht überhitzen und zersetzen können.

Die Grenzen der Standarddestillation

Die Standarddestillation kann Flüssigkeiten trennen, erfordert jedoch das Erhitzen der gesamten Lösung auf den atmosphärischen Siedepunkt des Lösungsmittels. Für viele Anwendungen in der organischen Chemie und Biochemie sind diese Temperaturen viel zu hoch und würden das gewünschte Produkt zerstören. Der Rotavapor ist im Wesentlichen eine viel sanftere und effizientere Form der Destillation unter Vakuum.

Verständnis der Kompromisse und Best Practices

Obwohl unverzichtbar, ist ein Rotavapor keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Nicht für hochflüchtige Produkte geeignet

Der Rotavapor ist dafür konzipiert, einen nichtflüchtigen oder niedrigflüchtigen gelösten Stoff von einem flüchtigen Lösungsmittel zu trennen. Wenn Ihre gewünschte Verbindung ebenfalls flüchtig ist, verdampft sie zusammen mit dem Lösungsmittel und geht verloren oder wird zusammen mit dem Lösungsmittel im Vorlagekolben aufgefangen.

Das Risiko von „Bumping“ und Schäumen

Obwohl die Rotation das „Bumping“ minimiert, kann es dennoch auftreten, insbesondere bei überhitzten Lösungsmitteln oder wenn das Vakuum zu schnell angelegt wird. Ebenso neigen einige Lösungen (wie solche, die Proteine oder Seifen enthalten) zum Schäumen, was die Probe in den Kondensator und den Vorlagekolben tragen kann. Eine sorgfältige Kontrolle von Vakuum und Rotationsgeschwindigkeit ist unerlässlich.

Korrekte Abstimmung von Lösungsmittel und Temperatur

Die effektive Nutzung erfordert die Abstimmung von Badtemperatur und Vakuumniveau auf das spezifische zu entfernende Lösungsmittel. Die Verwendung von zu viel Hitze oder einem zu starken Vakuum für ein Lösungsmittel mit niedrigem Siedepunkt (wie Dichlormethan) kann zu heftigem „Bumping“ und Probenverlust führen. Zur Ermittlung der idealen Einstellungen werden häufig Nomogramme verwendet.

Wann sollte ein Rotationsverdampfer verwendet werden?

Die Entscheidung für die Verwendung eines Rotavapors basiert auf dem Bedarf an Geschwindigkeit, Schonung und Effizienz bei der Lösungsmittelentfernung.

- Wenn Ihr Hauptaugenmerk auf der Isolierung eines hitzeempfindlichen Produkts liegt: Der Rotavapor ist das Standardwerkzeug, da er die Entfernung von Lösungsmitteln bei niedrigen Temperaturen ermöglicht und so die Integrität Ihrer Verbindung bewahrt.

- Wenn Ihr Hauptaugenmerk auf der schnellen Konzentration eines großen Lösungsmittelvolumens liegt: Die Kombination aus Rotation und Vakuum macht den Rotavapor weitaus effizienter als die Verdampfung an der Luft oder die einfache Destillation.

- Wenn Ihr Hauptaugenmerk auf der Rückgewinnung und Wiederverwendung teurer Lösungsmittel liegt: Der integrierte Kondensator fängt nahezu das gesamte verdampfte Lösungsmittel effizient auf, was den Prozess wirtschaftlich und umweltfreundlich macht.

Letztendlich ist der Rotationsverdampfer ein unverzichtbares Instrument für jeden Chemiker, der eine präzise, effiziente und schonende Kontrolle über die Lösungsmittelentfernung benötigt.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Reduzierter Druck | Senkt den Siedepunkt des Lösungsmittels und verhindert die thermische Zersetzung von Proben. |

| Rotierender Kolben | Erhöht die Verdampfungsfläche und verhindert heftiges „Bumping“. |

| Kontrollierte Erwärmung | Liefert sanfte, gleichmäßige Energie, um den Verdampfungsprozess anzutreiben. |

| Integrierter Kondensator | Gewinnt Lösungsmittel effizient zur Wiederverwendung oder Entsorgung zurück und spart Kosten. |

Sind Sie bereit, die Effizienz Ihres Labors zu steigern und Ihre wertvollen Proben zu schützen?

Ein KINTEK Rotationsverdampfer bietet die präzise, schonende Lösungsmittelentfernung, die Ihre Forschung erfordert. Unsere Rotavaporen sind auf Zuverlässigkeit und Leistung ausgelegt und helfen Ihnen, Lösungen schneller und effektiver zu konzentrieren und hitzeempfindliche Verbindungen zu isolieren.

Kontaktieren Sie uns noch heute, um den perfekten Rotationsverdampfer für Ihre Laboranforderungen zu finden. Lassen Sie KINTEK, Ihren vertrauenswürdigen Partner für Laborgeräte, Ihnen helfen, Ihren Arbeitsablauf zu optimieren.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist die Hauptfunktion einer Vakuumpumpe? Entfernung von Gasmolekülen zur Erzeugung eines kontrollierten Vakuums

- Wofür kann ich eine Vakuumpumpe verwenden? Industrielle Prozesse antreiben von der Verpackung bis zur Automatisierung

- Wie verbessern Vakuumpumpen Effizienz und Leistung? Steigern Sie die Geschwindigkeit Ihres Systems und senken Sie Kosten

- Welche Vorteile bietet eine Wasserring-Vakuumpumpe? Überragende Haltbarkeit für anspruchsvolle Laborumgebungen

- Wie beeinflusst die Flügelraddrehung den Gasfluss in einer Wasserring-Vakuumpumpe? Eine Anleitung zum Flüssigkeitsringprinzip