Kurz gesagt: Wasserstoff wird in Sinteröfen verwendet, um eine starke reduzierende Atmosphäre zu erzeugen. Diese Atmosphäre ist entscheidend, da sie aktiv verhindert, dass die Metallpulver bei hohen Temperaturen oxidieren, und vorhandene Oberflächenoxide sowie andere Verunreinigungen chemisch entfernt, was zu Teilen mit überragender Reinheit, mechanischer Festigkeit und einer glänzenden Oberfläche führt.

Die Atmosphäre eines Sinterofens ist nicht nur ein passiver Schutzschild; sie ist ein aktives chemisches Mittel. Die Verwendung von Wasserstoff verwandelt die Ofenumgebung von einer potenziellen Kontaminationsquelle (Sauerstoff) in ein aktives Reinigungssystem, was für Hochleistungsmaterialien unerlässlich ist.

Die Rolle einer reduzierenden Atmosphäre beim Sintern

Beim Sintern werden Materialpulver durch Hitze, knapp unter ihrem Schmelzpunkt, miteinander verbunden. Bei diesen hohen Temperaturen sind die meisten Metalle extrem reaktiv mit Sauerstoff. Die Verwendung von Wasserstoff begegnet dieser grundlegenden Herausforderung direkt.

Was ist eine reduzierende Atmosphäre?

Eine reduzierende Atmosphäre ist eine Umgebung, die absichtlich sauerstoffarm und reich an einem Reduktionsmittel ist, in diesem Fall Wasserstoff (H₂).

Diese Art von Atmosphäre arbeitet aktiv daran, Sauerstoff zu entfernen, indem sie mit ihm reagiert und Wasserdampf (H₂O) bildet, der dann aus dem Ofen gespült wird.

Verhinderung von Oxidation während des Prozesses

Die Hauptaufgabe der Wasserstoffatmosphäre ist die Verhinderung von Oxidation. Ohne sie würde Sauerstoff in der Luft schnell Oxidschichten auf den Oberflächen der Metallpulverpartikel bilden.

Diese Oxidschichten wirken als Barriere und verhindern, dass sich die Partikel richtig miteinander verbinden. Dies führt zu Teilen mit geringer Dichte, reduzierter Festigkeit und beeinträchtigten mechanischen Eigenschaften.

Aktive Reinigung des Materials

Über die bloße Verhinderung neuer Oxide hinaus ermöglicht die hohe Reaktivität von Wasserstoff bei Sintertemperaturen, vorhandene Oxide und andere Verunreinigungen von den Pulveroberflächen abzustreifen.

Zum Beispiel kann es Siliziumdioxid-Verunreinigungen effektiv reduzieren, indem es Sauerstoffatome vom Material abzieht und eine sauberere, chemisch reinere Bindung zwischen den Partikeln gewährleistet.

Das Ergebnis: Überragende Teilequalität

Diese aktive chemische Reinigung führt direkt zu einem Endprodukt von höherer Qualität.

In Wasserstoff gesinterte Teile weisen typischerweise eine helle, saubere Oberfläche, ein höheres Aggregationsverhältnis (bessere Bindung) und deutlich verbesserte mechanische Eigenschaften wie Festigkeit und Duktilität auf.

Welche Materialien erfordern Wasserstoffsintern?

Die Notwendigkeit einer Wasserstoffatmosphäre wird durch die Sauerstoffempfindlichkeit des Materials und die gewünschten Endprodukteigenschaften bestimmt.

Hochleistungs- und hochschmelzende Metalle

Materialien wie Wolfram und Molybdän haben sehr hohe Schmelzpunkte und sind bei Sintertemperaturen sehr anfällig für Oxidation. Wasserstoffsintern ist Standardpraxis zur Herstellung dichter, reiner Teile aus diesen Metallen.

Edelstähle und Speziallegierungen

Viele Edelstähle, Wolframkarbid und andere Hochleistungslegierungen werden in Wasserstoff gesintert, um die höchstmögliche Dichte und Festigkeit zu erreichen, während eine saubere, helle Oberfläche ohne Nachbearbeitung erhalten bleibt.

Fortschrittliche Cermets

Bestimmte keramisch-metallische Zusammensetzungen (Cermets) verlassen sich auf Wasserstoffsintern, um spezialisierte Teile herzustellen. Die reduzierende Atmosphäre gewährleistet eine starke Bindung zwischen den unterschiedlichen Materialien, was für die Erzielung einzigartiger physikalischer Eigenschaften entscheidend ist.

Verständnis der Kompromisse und Risiken

Obwohl hochwirksam, ist die Verwendung von Wasserstoff eine wichtige Betriebsentscheidung mit klaren Kompromissen. Es ist keine universell überlegene Lösung für alle Sinteranwendungen.

Das kritische Explosionsrisiko

Wasserstoff ist hochentzündlich und kann ein explosives Gemisch mit Luft bilden. Dies ist das größte Einzelrisiko und erfordert robuste Sicherheitsprotokolle, spezielle Ofenkonstruktionen mit Spülzyklen und eine kontinuierliche Atmosphärenüberwachung, um katastrophale Ausfälle zu verhindern.

Bauteilversprödung und Ofendesign

Selbst in der reduzierenden Atmosphäre können bestimmte Ofenkomponenten wie elektrische Heizelemente mit der Zeit spröde werden.

Darüber hinaus muss der Ofen selbst aus spezifischen feuerfesten Materialien, wie hochreinem Aluminiumoxid, gebaut werden, die bei extremen Temperaturen nicht mit dem Wasserstoff reagieren. Dies erhöht die Kosten und die Komplexität der Ausrüstung.

Beschaffung und Logistik

Im Gegensatz zu Stickstoff oder Argon kann die Beschaffung und Lagerung der erforderlichen Menge an hochreinem Wasserstoff eine logistische Herausforderung darstellen, was die betriebliche Komplexität und die Kosten des Prozesses erhöht.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl der richtigen Ofenatmosphäre hängt vollständig von Ihrem Material, den Sicherheitsanforderungen und den Produktionszielen ab. Für viele Anwendungen bietet ein Vakuumofen einen alternativen Weg zur Herstellung sauberer Teile.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit für sauerstoffempfindliche Materialien liegt: Wasserstoffsintern ist die ideale Wahl für seine aktive chemische Reinigung und oxidreduzierende Fähigkeiten.

- Wenn Ihr Hauptaugenmerk auf Sicherheit, Vielseitigkeit und geringerer Komplexität liegt: Ein Vakuumofen, der Luft mechanisch entfernt, ist eine ausgezeichnete Alternative, die saubere, helle Teile ohne die Risiken im Zusammenhang mit einem brennbaren Gas produziert.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von Wolfram, Molybdän oder spezifischen Karbiden liegt: Eine Wasserstoffatmosphäre ist oft die branchenübliche Anforderung, um die notwendige Teiledichte und Reinheit zu erreichen.

Letztendlich ist die Auswahl der richtigen Atmosphäre eine kritische technische Entscheidung, die sich direkt auf die Teilequalität, die Betriebssicherheit und die Gesamtkosten auswirkt.

Zusammenfassungstabelle:

| Schlüsselfunktion | Vorteil |

|---|---|

| Verhindert Oxidation | Gewährleistet starke Partikelbindung für hohe Dichte und Festigkeit |

| Entfernt Verunreinigungen | Entfernt chemisch Oxide für überragende Reinheit und glänzende Oberfläche |

| Ideal für hochschmelzende Metalle | Unerlässlich für das Sintern von Wolfram, Molybdän und Karbiden |

| Kritische Sicherheitsüberlegung | Erfordert spezielles Ofendesign und Sicherheitsprotokolle |

Erzielen Sie maximale Reinheit und Festigkeit Ihrer Sinterteile mit KINTEK.

Unsere Expertise in Laborgeräten und Verbrauchsmaterialien bedeutet, dass wir die entscheidende Rolle der Ofenatmosphäre in Ihrem Prozess verstehen. Ob Sie Hochleistungsmetalle, Edelstähle oder fortschrittliche Legierungen sintern, die richtige Ausrüstung ist der Schlüssel zu Erfolg und Sicherheit.

Lassen Sie sich von unseren Spezialisten bei der Auswahl der perfekten Sinterlösung für die spezifischen Anforderungen Ihres Labors helfen. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie wir Ihren Sinterprozess und Ihre Ergebnisse verbessern können.

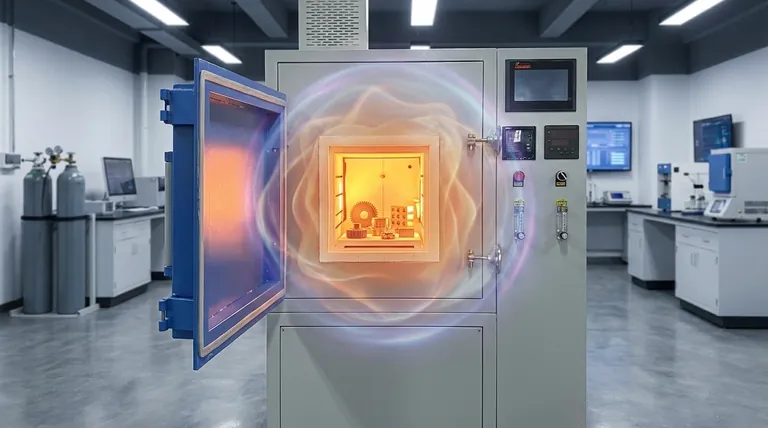

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wozu dient Wasserstoff im Ofen? Ein Schlüssel zur sauerstofffreien Hochtemperaturverarbeitung

- Wie hoch ist die Temperatur eines Wasserstoffofens? Hochtemperatur- und oxidfreie Verarbeitung erschließen

- Wozu dient ein Wasserstoffofen? Erreichen Sie überragende Reinheit bei Hochtemperaturprozessen

- Wann müssten Sie eine kontrollierte Atmosphäre verwenden? Kontamination verhindern und Reaktionen kontrollieren

- Was ist ein Wasserstoffofen? Ermöglichen Sie eine oxidfreie Verarbeitung für überlegene Materialien