In den meisten modernen Kontexten wird ein Elektrolichtbogenofen (EAF) einem traditionellen Hochofen (BF) vorgezogen, da er deutlich geringere Investitionskosten, eine größere betriebliche Flexibilität und einen kleineren ökologischen Fußabdruck aufweist. EAFs funktionieren wie riesige Recyclinganlagen, die Stahlschrott mit Hochleistungs-Elektrolichtbögen schmelzen, was schnellere Produktionszyklen und die Möglichkeit eines effizienten Betriebs in kleinerem Maßstab ermöglicht.

Die Wahl zwischen einem Elektrolichtbogenofen und einem Hochofen ist eine strategische Entscheidung zwischen zwei grundlegend unterschiedlichen Produktionsphilosophien. EAFs repräsentieren ein agiles, recyclingbasiertes Modell, während Hochöfen einen groß angelegten, rohstoffbasierten Industrieprozess darstellen.

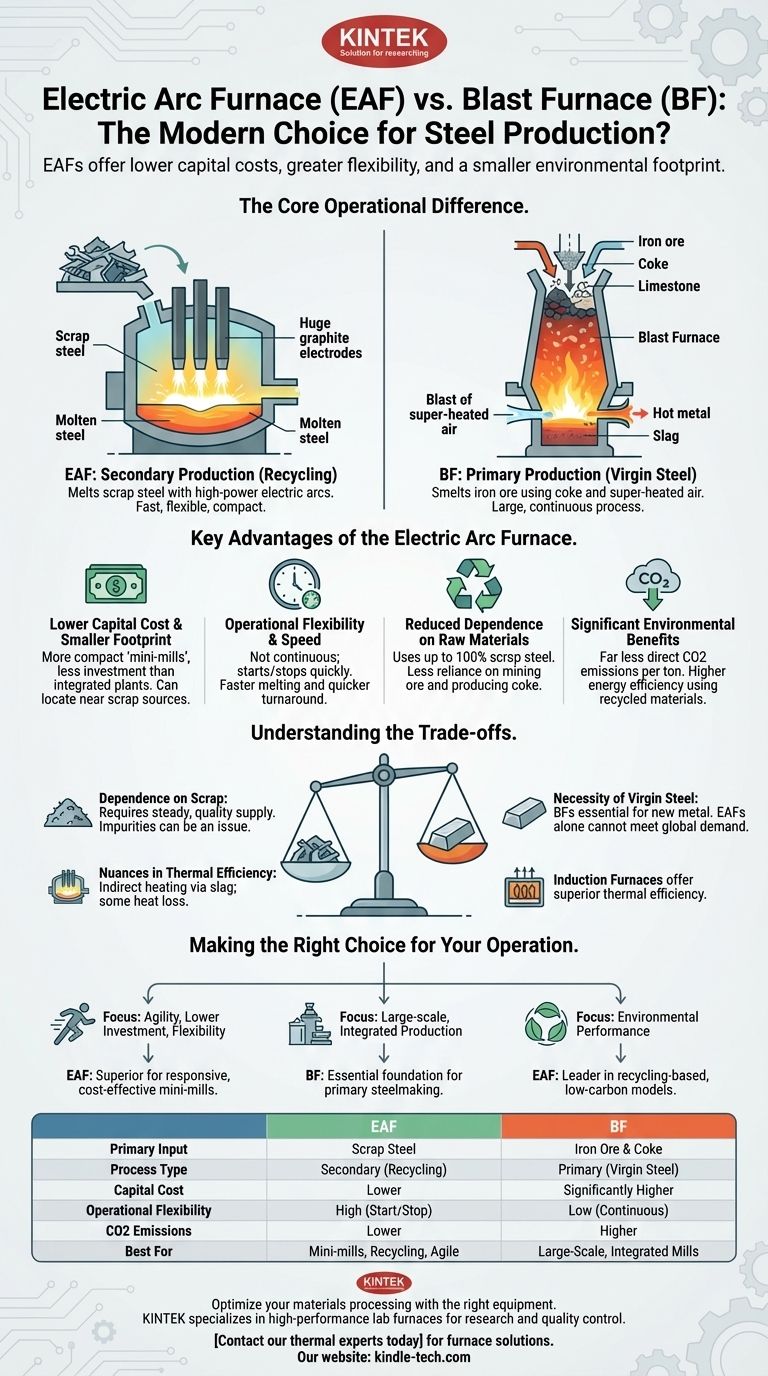

Der grundlegende betriebliche Unterschied

Um zu verstehen, warum das eine dem anderen vorgezogen wird, müssen Sie zunächst deren unterschiedliche Funktionen verstehen. Sie sind keine austauschbaren Werkzeuge; sie sind die Anker zweier separater Stahlproduktionswege.

Wie ein Hochofen funktioniert

Ein Hochofen ist der erste Schritt in der Primärstahlerzeugung. Er ist ein massiver, kontinuierlich arbeitender chemischer Reaktor, der Eisenerz schmilzt.

Überhitzte Luft wird in den Ofen „geblasen“, um Koks (ein kohlenstoffreicher Brennstoff aus Kohle) zu verbrennen, der Eisenerz und Kalkstein zu flüssigem Eisen, auch „Roheisen“ genannt, schmilzt. Dieses Eisen muss dann in einem Konverter (Basic Oxygen Furnace, BOF) weiterverarbeitet werden, um zu Stahl zu werden.

Wie ein Elektrolichtbogenofen funktioniert

Ein Elektrolichtbogenofen ist das Zentrum der sekundären Stahlerzeugung, die im Wesentlichen Stahlrecycling ist. Er verwendet weder Eisenerz noch Koks.

Stattdessen wird der Ofen hauptsächlich mit Stahlschrott beschickt. Riesige Graphitelektroden werden in den Ofen abgesenkt, und ein immenser elektrischer Lichtbogen fließt zwischen ihnen und durch das Metall, wodurch intensive Hitze erzeugt wird, die den Schrott schmilzt. Dieser geschmolzene Stahl kann dann direkt raffiniert und gegossen werden.

Hauptvorteile des Elektrolichtbogenofens

Das EAF-Modell bietet mehrere überzeugende Vorteile, die mit modernen wirtschaftlichen und ökologischen Anforderungen übereinstimmen.

Niedrigere Investitionskosten und kleinerer Fußabdruck

Eine EAF-Anlage kostet wesentlich weniger im Bau als ein integriertes Stahlwerk, das für einen Hochofen und seine unterstützenden Kokereien und Konverter erforderlich ist.

Da die Ausrüstung kompakter und in sich geschlossen ist, können EAFs als „Mini-Mills“ gebaut werden, die kleinere, geografisch verteiltere Anlagen sind, die näher an Schrottquellen und Kunden angesiedelt werden können.

Betriebliche Flexibilität und Geschwindigkeit

EAFs sind nicht für den Dauerbetrieb ausgelegt. Sie können relativ schnell gestartet und gestoppt werden, was eine immense Flexibilität bietet, um auf Marktanforderungen und Strompreisschwankungen zu reagieren.

Sie heizen auch viel schneller auf und schmelzen Stahl, als ein Hochofen Roheisen produzieren kann. Diese Geschwindigkeit, kombiniert mit präziser Temperaturregelung, ermöglicht schnellere Durchlaufzeiten.

Geringere Abhängigkeit von Rohstoffen

Der EAF-Prozess kann bis zu 100 % Stahlschrott als primären Einsatzstoff verwenden. Dies reduziert die Abhängigkeit vom Abbau von Eisenerz und der Koksproduktion dramatisch, die energieintensive und umweltschädliche Prozesse sind.

Dieses Modell verwandelt Stahl von einem Einwegmaterial in ein kontinuierlich recycelbares Material und schafft so eine kreislauforientiertere Wirtschaft.

Erhebliche Umweltvorteile

Durch die Vermeidung der Verwendung von Koks und der chemischen Reduktion von Eisenerz erzeugen EAFs pro Tonne Stahl weitaus weniger direkte CO2-Emissionen im Vergleich zum traditionellen BF-BOF-Verfahren.

Ihre höhere Energieeffizienz, die sich aus der Verwendung von recyceltem Material anstelle von neuem Erz ergibt, macht sie zu einem Eckpfeiler der Bemühungen zur Dekarbonisierung der Stahlindustrie.

Die Kompromisse verstehen

Trotz seiner vielen Vorteile ist der EAF kein universeller Ersatz für den Hochofen. Seine Wirksamkeit hängt von spezifischen Bedingungen ab.

Abhängigkeit von der Schrottverfügbarkeit

Das EAF-Modell ist vollständig auf eine stetige, erschwingliche Versorgung mit hochwertigem Stahlschrott angewiesen. In Regionen, in denen Schrott knapp oder kontaminiert ist, kann der Betrieb eines EAF wirtschaftlich unrentabel werden.

Die Qualität des Endstahls ist auch direkt mit der Qualität des Eingangsschrotts verbunden. Das Entfernen bestimmter Verunreinigungen, wie Kupfer, kann schwierig und teuer sein.

Notwendigkeit der Neuschmelzproduktion

Eine globale Stahlindustrie kann nicht allein mit EAFs betrieben werden. Hochöfen sind unerlässlich für die Produktion von Neuschmelz aus Eisenerz, wodurch neues Metall in die globale Versorgung gelangt.

Ohne die Primärproduktion aus Hochöfen würde der Pool an verfügbarem Schrott für EAFs irgendwann erschöpft sein. Die beiden Systeme existieren derzeit in einer symbiotischen Beziehung.

Nuancen der thermischen Effizienz

Während EAFs aus Gesamtprozess- und Energiesicht hocheffizient sind, ist ihre Heizmethode nicht perfekt. Die Wärme des elektrischen Lichtbogens muss auf das Metall übertragen werden, oft durch eine Schlackenschicht.

Dies ist eine Form der indirekten Erwärmung, und ein erheblicher Wärmeverlust kann durch die Ofenwände und das Dach entstehen. Andere Technologien, wie Induktionsöfen, können eine überlegene thermische Effizienz bieten, indem sie Wärme direkt im Metall selbst erzeugen.

Die richtige Wahl für Ihren Betrieb treffen

Letztendlich ist der „bessere“ Ofen derjenige, der mit Ihren strategischen Zielen, der Ressourcenverfügbarkeit und Ihrer Marktposition übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf Agilität, geringeren Anfangsinvestitionen und Produktionsflexibilität liegt: Der Elektrolichtbogenofen ist die überlegene Wahl für den Bau eines reaktionsschnellen und kostengünstigen Mini-Mills.

- Wenn Ihr Hauptaugenmerk auf groß angelegter, integrierter Produktion aus Rohstoffen liegt: Der Hochofen bleibt die wesentliche und bewährte Grundlage des primären Stahlherstellungswegs.

- Wenn Ihr Hauptaugenmerk auf Umweltleistung und der Nutzung einer Kreislaufwirtschaft liegt: Der EAF ist der klare Spitzenreiter und ermöglicht ein Geschäftsmodell, das auf Recycling und deutlich geringeren Kohlenstoffemissionen basiert.

Die Wahl der richtigen Technologie besteht darin, das Werkzeug an die industrielle Mission anzupassen, die Sie erfüllen möchten.

Zusammenfassungstabelle:

| Merkmal | Elektrolichtbogenofen (EAF) | Hochofen (BF) |

|---|---|---|

| Primärer Einsatzstoff | Stahlschrott | Eisenerz & Koks |

| Prozesstyp | Sekundär (Recycling) | Primär (Neuschmelz) |

| Investitionskosten | Niedriger | Deutlich höher |

| Betriebliche Flexibilität | Hoch (Einfaches Starten/Stoppen) | Niedrig (Dauerbetrieb) |

| CO2-Emissionen | Niedriger | Höher |

| Am besten geeignet für | Mini-Mills, Recycling, agile Produktion | Groß angelegte, integrierte Stahlwerke |

Optimieren Sie Ihre Materialverarbeitung mit der richtigen Ausrüstung.

Ob Ihr Labor oder Ihre Pilotanlage in der Metallurgie, Materialprüfung oder Prozessentwicklung tätig ist, die Wahl der richtigen Heiztechnologie ist entscheidend für Effizienz und Ergebnisse. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen, einschließlich Kammeröfen, Rohröfen und Hochtemperaturmodelle, die entwickelt wurden, um die präzisen thermischen Verarbeitungsanforderungen von Forschung und Qualitätskontrolle zu erfüllen.

Lassen Sie KINTEK Ihr Partner für Innovation sein. Wir bieten die zuverlässige Ausrüstung und den fachkundigen Support, den Sie benötigen, um die Grenzen der Materialwissenschaft zu erweitern.

Kontaktieren Sie noch heute unsere Wärmexperten, um Ihre spezifische Anwendung zu besprechen und die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse