Argon wird für inerte Atmosphären verwendet, weil es ein Edelgas ist, was es unter einer Vielzahl von Temperaturen und Drücken nahezu vollständig nicht-reaktiv macht. Diese extreme chemische Stabilität verhindert unerwünschte Reaktionen wie Oxidation, insbesondere bei hochsensiblen oder geschmolzenen Materialien wie Titan oder beim Hochtemperaturschweißen.

Obwohl Argon höchste chemische Inertheit bietet, ist die Wahl eines Inertgases eine strategische Entscheidung. Sie erfordert eine Abwägung des erforderlichen Grades an Nicht-Reaktivität für Ihren spezifischen Prozess mit praktischen Faktoren wie den Kosten, wobei Gase wie Stickstoff oft eine wirtschaftlichere Lösung darstellen.

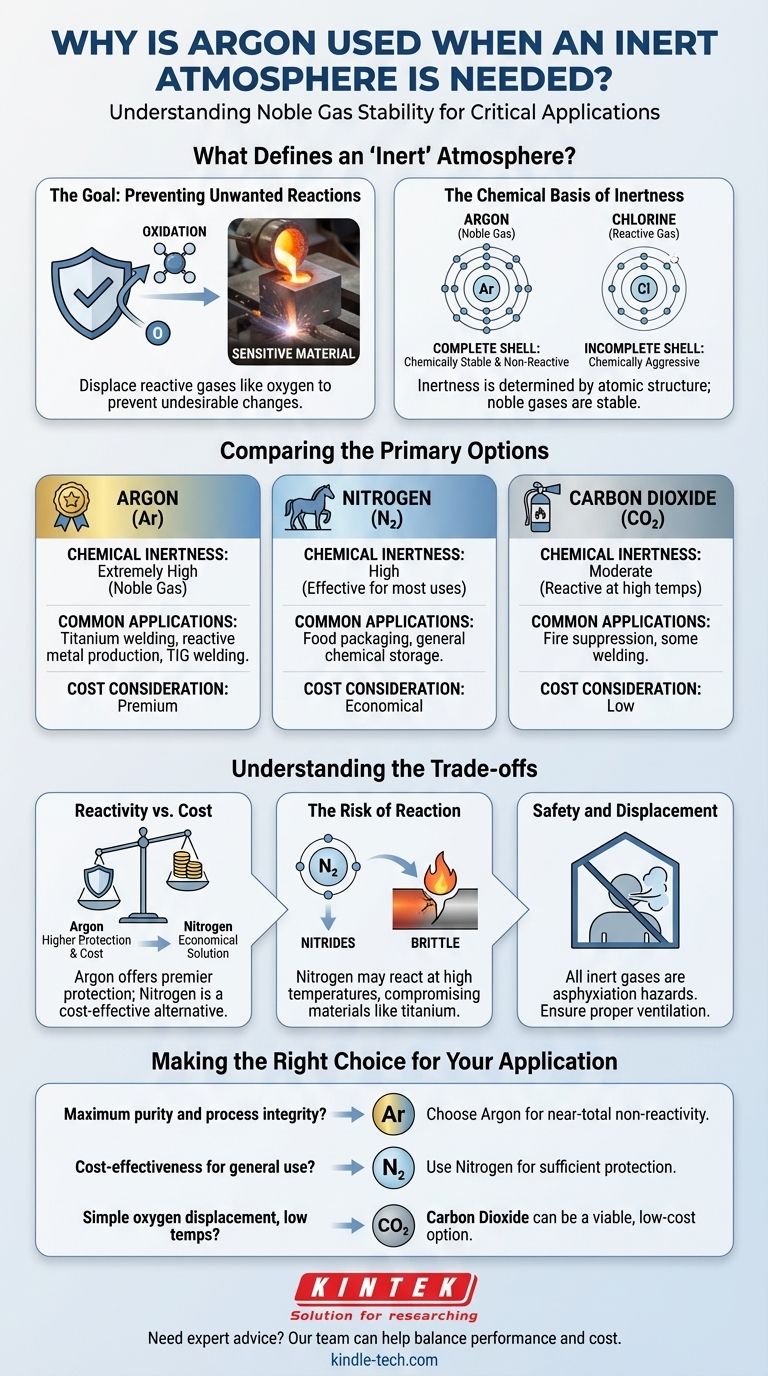

Was definiert eine "inerte" Atmosphäre?

Der Begriff "inert" ist nicht nur ein Etikett; er beschreibt eine spezifische chemische Funktion. Das Verständnis dieser Funktion ist entscheidend für die Wahl des richtigen Gases für eine technische Anwendung.

Das Ziel: Verhinderung unerwünschter Reaktionen

Der Hauptzweck einer inerten Atmosphäre besteht darin, reaktive Gase – am häufigsten Sauerstoff – zu verdrängen, um unerwünschte chemische Veränderungen zu verhindern.

Denken Sie an Rost an Eisen. Das ist Oxidation, eine langsame Reaktion mit Sauerstoff bei Raumtemperatur. Bei den hohen Temperaturen, die beim Schweißen oder in der Metallproduktion auftreten, geschehen diese oxidativen Reaktionen fast augenblicklich und können das Material ruinieren.

Eine inerte Atmosphäre schafft eine Schutzbarriere, die das empfindliche Material umhüllt und verhindert, dass es mit reaktiven Elementen in der Luft in Kontakt kommt.

Die chemische Grundlage der Inertheit

Die Inertheit eines Gases wird durch seine Atomstruktur bestimmt. Argon ist ein Edelgas, was bedeutet, dass seine äußerste Elektronenschale vollständig gefüllt ist.

Dies macht es chemisch stabil und "desinteressiert" an Reaktionen mit anderen Elementen. Es wird nicht bereitwillig Elektronen teilen, aufnehmen oder abgeben.

Im Gegensatz dazu ist ein hochreaktives Gas wie Chlor chemisch aggressiv, weil es unbedingt ein Elektron aufnehmen möchte, um seine äußere Schale zu vervollständigen. Deshalb ist es ein wirksames Desinfektionsmittel, aber für einen Inertisierungsprozess völlig ungeeignet.

Vergleich der primären Optionen

Obwohl Argon eine ausgezeichnete Wahl ist, ist es nicht die einzige. Die am häufigsten zur Inertisierung verwendeten Gase sind Argon, Stickstoff und, in geringerem Maße, Kohlendioxid.

Argon (Ar): Der Goldstandard

Argon ist die erste Wahl, wenn absolute Nicht-Reaktivität entscheidend ist. Es bleibt auch unter extremen Bedingungen inert.

Dies macht es unerlässlich für hochwertige Prozesse wie die Produktion von Titan und anderen reaktiven Metallen sowie bei spezifischen Arten des Hochtemperaturschweißens (z. B. WIG-Schweißen), wo selbst minimale Verunreinigungen die strukturelle Integrität beeinträchtigen können.

Stickstoff (N₂): Das Arbeitspferd

Stickstoff macht etwa 78 % unserer Atmosphäre aus und ist in reiner Form deutlich billiger zu produzieren als Argon.

Stickstoffgas existiert als zwei fest miteinander verbundene Atome (N₂). Obwohl diese Bindung unter sehr hohen Energiebedingungen gebrochen werden kann, ist sie stabil genug, um für eine Vielzahl von Anwendungen, von Lebensmittelverpackungen bis zur allgemeinen Chemikalienlagerung, als effektiv inert zu gelten.

Kohlendioxid (CO₂): Ein Nischenplayer

Kohlendioxid wird manchmal zur Inertisierung verwendet, hauptsächlich weil es kostengünstig und dichter als Luft ist, wodurch es Sauerstoff effektiv von unten verdrängen kann.

CO₂ ist jedoch reaktiver als Stickstoff oder Argon und kann mit bestimmten Materialien reagieren, insbesondere bei höheren Temperaturen. Seine Verwendung ist im Allgemeinen auf Anwendungen wie Brandbekämpfung oder bestimmte Schweißverfahren beschränkt, bei denen seine Reaktivität kein Problem darstellt.

Die Kompromisse verstehen

Die Auswahl eines Inertgases ist eine technische Entscheidung, die auf der Abwägung von Prozessanforderungen und Kosten beruht.

Reaktivität vs. Kosten

Dies ist der zentrale Kompromiss. Argon bietet das höchste Maß an Schutz und Prozessreinheit, hat aber einen Premiumpreis.

Stickstoff bietet eine hochwirksame und wirtschaftliche Lösung für die meisten industriellen Anwendungen, bei denen absolute Inertheit nicht unbedingt erforderlich ist. Die Kosteneinsparungen sind oft erheblich.

Das Risiko einer Reaktion

Die "Inertheit" von Stickstoff ist nicht absolut. Bei einigen Hochtemperatur-Metallurgieprozessen kann Stickstoff mit Metallen reagieren und unerwünschte Nitride bilden, die das Metall spröde machen können.

Dies ist ein Hauptgrund, warum Argon trotz seiner Kosten für das Schweißen oder die Verarbeitung empfindlicher Legierungen wie Titan, Aluminium und bestimmter Edelstähle unverzichtbar bleibt.

Sicherheit und Verdrängung

Alle Inertgase, einschließlich Argon und Stickstoff, stellen eine Erstickungsgefahr dar. Sie sind farb- und geruchlos und wirken, indem sie Sauerstoff verdrängen. In jedem geschlossenen oder schlecht belüfteten Raum kann eine Ansammlung von Inertgas den Sauerstoffgehalt auf einen gefährlichen Punkt reduzieren, was zu Bewusstlosigkeit führen kann.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl hängt vollständig von der chemischen Empfindlichkeit Ihres Prozesses, den beteiligten Temperaturen und Ihrem Budget ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Prozessintegrität liegt: Wählen Sie Argon wegen seiner nahezu vollständigen Nicht-Reaktivität, insbesondere in der Hochtemperaturmetallurgie oder bei hochreaktiven Elementen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für die allgemeine Inertisierung liegt: Verwenden Sie Stickstoff, der für eine Vielzahl von Anwendungen wie Lebensmittelkonservierung und chemische Abdeckung ausreichenden Schutz bietet.

- Wenn Ihr Hauptaugenmerk auf einfacher Sauerstoffverdrängung in einer nicht-reaktiven Umgebung mit niedriger Temperatur liegt: Kohlendioxid kann eine praktikable, kostengünstige Option sein, vorausgesetzt, es reagiert nicht mit Ihren Materialien.

Durch das Verständnis dieser Kernprinzipien können Sie das geeignete Gas auswählen, um Ihren Prozess effizient und effektiv zu schützen.

Zusammenfassungstabelle:

| Gas | Chemische Inertheit | Häufige Anwendungen | Kostenüberlegung |

|---|---|---|---|

| Argon | Extrem hoch (Edelgas) | Titanschweißen, Produktion reaktiver Metalle | Premium |

| Stickstoff | Hoch (Wirksam für die meisten Anwendungen) | Lebensmittelverpackung, allgemeine Chemikalienlagerung | Wirtschaftlich |

| Kohlendioxid | Mäßig (Reaktiv bei hohen Temperaturen) | Brandbekämpfung, einige Schweißarbeiten | Niedrig |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Inertgases für Ihre Laborprozesse? Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich Gasversorgungssystemen, die auf Anwendungen wie Schweißen, Metallurgie und chemische Synthese zugeschnitten sind. Unser Team kann Ihnen helfen, Leistung und Kosten in Einklang zu bringen, um Ihre empfindlichen Materialien effektiv zu schützen. Kontaktieren Sie uns noch heute, um Ihr Inertatmosphären-Setup zu optimieren!

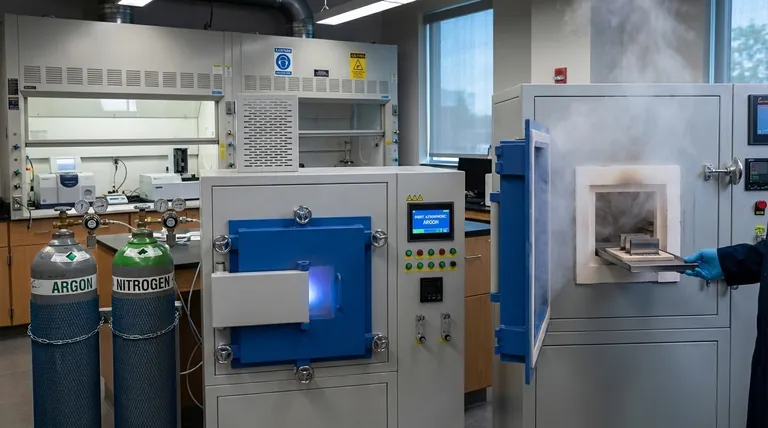

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt ein Wasserstoffatmosphäre-Ofen bei der Nachbehandlung von Diamant/Kupfer-Verbundwerkstoffen nach der chemischen Kupferabscheidung?

- Was ist der Nutzen eines Schutzgasofens? Präzise, kontaminationsfreie Wärmebehandlung erreichen

- Welche Rolle spielen Hochtemperatur-Atmosphärenöfen im Sinterprozess von Edelstahl 316L?

- Welche Schlüsselrolle spielt eine Hochtemperatur-Atmosphären-Ofen bei der Beurteilung der Oxidation? Bewertung der Haltbarkeit von Superlegierungen

- Warum ist die Verwendung von atmosphärenkontrollierter Ausrüstung für Sulfid-Festkörperelektrolyte notwendig? Hohe Leitfähigkeit sicherstellen

- Was ist eine endotherme Atmosphäre und was sind ihre Anwendungen? Beherrschen Sie die präzise Kohlenstoffkontrolle bei der Wärmebehandlung

- Wie trägt ein Muffelofen mit Atmosphäre zum Kalzinierungsprozess bei? Umwandlung der Spinell-Master-Struktur

- Was ist die Atmosphäre eines Wärmebehandlungsofens? Oberflächenchemie meistern für überlegene Materialien