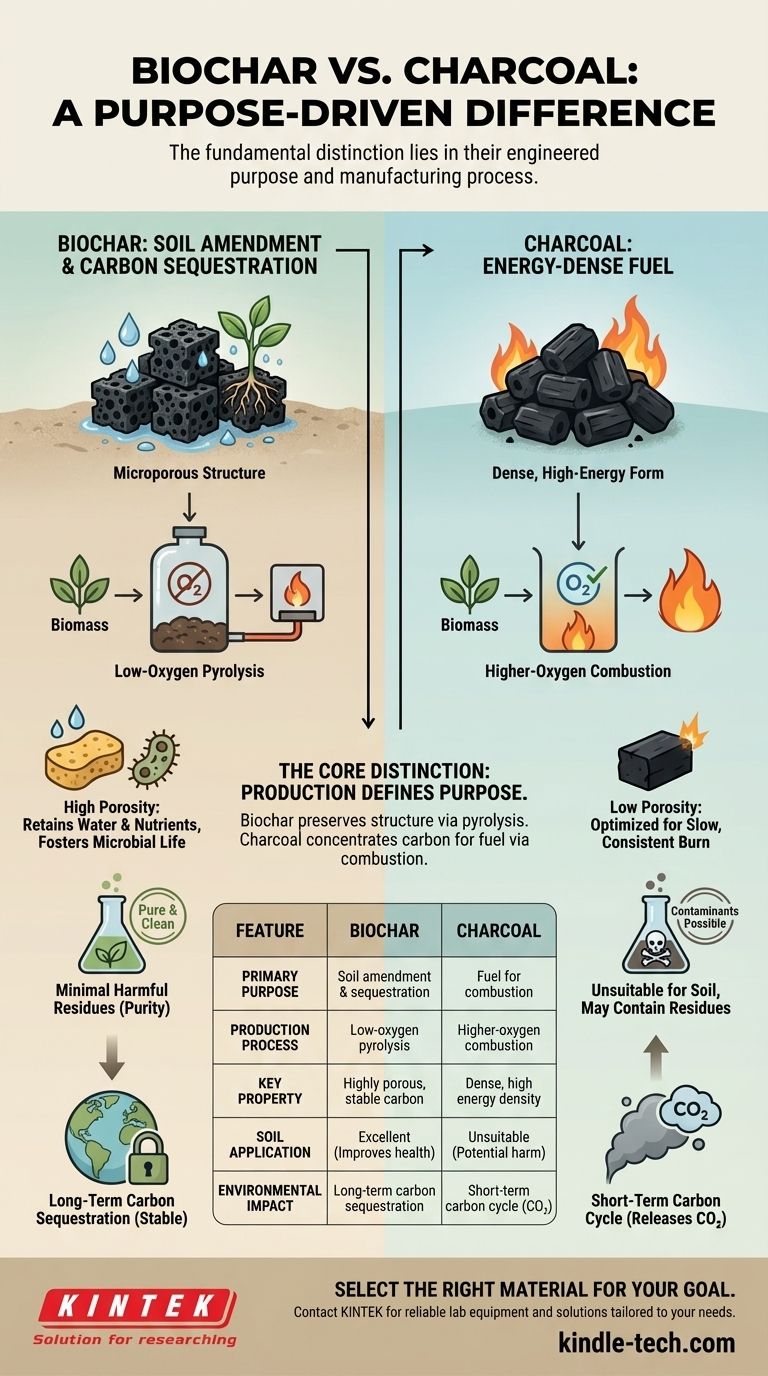

Der grundlegende Unterschied besteht darin, dass Pflanzenkohle nicht einfach nur eine Art von Holzkohle ist; sie wird für einen völlig anderen Zweck entwickelt. Obwohl beide aus Biomasse hergestellt werden, wird Pflanzenkohle speziell als stabiler, poröser Bodenverbesserer hergestellt, während Holzkohle zur Herstellung eines energiedichten Brennstoffs produziert wird.

Die Kernunterscheidung liegt im Herstellungsprozess. Pflanzenkohle wird durch Pyrolyse mit geringem Sauerstoffgehalt erzeugt, um eine poröse Kohlenstoffstruktur für den Boden zu erhalten, während Holzkohle durch Verbrennung mit mehr Sauerstoff hergestellt wird, um ein Produkt zu erzeugen, das zur Energiegewinnung verbrannt werden soll.

Die Herstellung bestimmt den Zweck: Sauerstoff ist der Schlüssel

Die Methode, mit der die Biomasse erhitzt wird, bestimmt die Eigenschaften des Endprodukts und seinen letztendlichen Verwendungszweck. Die entscheidende Variable ist die Menge an Sauerstoff, die während des Erhitzungsprozesses vorhanden ist.

Pflanzenkohle: Pyrolyse bei geringem Sauerstoffgehalt

Pflanzenkohle wird durch einen Prozess namens Pyrolyse hergestellt. Dabei wird Biomasse (wie Holz oder landwirtschaftliche Abfälle) in einem Behälter mit sehr wenig oder gar keinem Sauerstoff auf hohe Temperaturen erhitzt.

Diese sauerstoffarme Umgebung verhindert, dass das Material vollständig verbrennt. Stattdessen werden flüchtige Verbindungen ausgetrieben, und es bleibt eine stabile, kohlenstoffreiche Struktur zurück, die unglaublich porös ist.

Holzkohle: Verbrennung bei höherem Sauerstoffgehalt

Traditionelle Holzkohle wird ebenfalls durch Erhitzen von Biomasse hergestellt, jedoch mit mehr Sauerstoff als bei der Pyrolyse. Das Ziel ist nicht die Erhaltung der Struktur, sondern die Erzeugung eines Brennstoffs.

Dieser Prozess verbrennt mehr vom ursprünglichen Material und konzentriert den Kohlenstoff in einer dichteren Form, die beim Anzünden einen hohen Energiewert aufweist.

Die resultierenden Eigenschaften: Eine Geschichte von zwei Kohlenstoffen

Der Unterschied in der Herstellung führt zu sehr unterschiedlichen physikalischen und chemischen Eigenschaften, wodurch jedes Material einzigartig für seine spezifische Anwendung geeignet ist.

Struktur und Porosität

Der Hauptwert von Pflanzenkohle liegt in ihrer mikroporösen Struktur, die wie ein Schwamm wirkt. Diese große Oberfläche ermöglicht es ihr, Wasser und Nährstoffe aufzunehmen und zu speichern und bietet einen stabilen Lebensraum für nützliche Bodenmikroben.

Holzkohle ist typischerweise viel dichter und weniger porös. Ihre Struktur ist für ein gleichmäßiges, langsames Verbrennen optimiert, nicht aber für die Speicherung von Wasser oder die Beherbergung von Mikroorganismen.

Reinheit und Verunreinigungen

Der kontrollierte Pyrolyseprozess zur Herstellung von Pflanzenkohle zielt darauf ab, die Bildung potenziell schädlicher Verbindungen wie Teere und polyzyklischer aromatischer Kohlenwasserstoffe (PAK) zu minimieren. Hochwertige Pflanzenkohle ist für die landwirtschaftliche Nutzung „sauber“.

Die Holzkohleherstellung ist oft weniger kontrolliert, und das resultierende Produkt kann Rückstände enthalten, die nicht für die Zugabe zum Boden geeignet sind und Pflanzen schädigen könnten.

Kohlenstoffstabilität und -sequestrierung

Pflanzenkohle ist eine Form der langfristigen Kohlenstoffsequestrierung. Ihre stabile chemische Struktur widersteht der Zersetzung über Hunderte oder sogar Tausende von Jahren und bindet Kohlenstoff effektiv im Boden.

Holzkohle ist als Brennstoff konzipiert. Sie ist ein kurzfristiges Kohlenstoffprodukt, da ihr gesamter gespeicherter Kohlenstoff bei der Verbrennung wieder als CO2 in die Atmosphäre freigesetzt wird.

Die Kompromisse verstehen: Nicht besser, nur anders

Die Wahl des einen gegenüber dem anderen ist eine Frage der Funktion, nicht der inhärenten Überlegenheit. Jedes hat eine Rolle, in der es das andere dramatisch übertrifft.

Als Bodenverbesserer

Pflanzenkohle ist die weitaus bessere Wahl für landwirtschaftliche und gärtnerische Zwecke. Ihre Fähigkeit, die Wasserspeicherung zu verbessern, die Nährstoffauswaschung zu reduzieren und das mikrobielle Leben zu fördern, ist ihr gesamter Existenzgrund. Das Hinzufügen von Brennstoff-Holzkohle zum Boden wäre bestenfalls ineffektiv.

Als Brennstoffquelle

Holzkohle ist ein ausgezeichneter Brennstoff, weshalb sie seit Jahrtausenden zum Kochen und in der Metallurgie verwendet wird. Sie hat eine höhere Energiedichte und ist für die Verbrennung konzipiert. Pflanzenkohle hingegen ist eine sehr schlechte Brennstoffquelle.

Als Umweltinstrument

Aus klimatischer Sicht ist Pflanzenkohle das „bessere“ Produkt. Indem sie Kohlenstoff jahrhundertelang im Boden bindet, wirkt sie als Technologie zur negativen Netto-Emission. Holzkohle ist als Brennstoff Teil des aktiven Kohlenstoffkreislaufs.

So wählen Sie das richtige Material für Ihr Ziel

Ihre beabsichtigte Anwendung ist der einzige Faktor, der bei der Entscheidung zwischen diesen beiden Materialien zählt.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bodengesundheit und der Kohlenstoffsequestrierung liegt: Pflanzenkohle ist die einzig richtige Wahl, die speziell auf ihre Porosität, Reinheit und Stabilität im Boden abgestimmt ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines effektiven Brennstoffs zum Kochen oder Heizen liegt: Traditionelle Holzkohle ist die überlegene Option, die speziell für die Hochleistungsverbrennung entwickelt wurde.

Das Verständnis, dass ihre Herstellungsmethoden grundlegend unterschiedliche Materialien erzeugen, ermöglicht es Ihnen, den richtigen Kohlenstoff für den richtigen Job auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Pflanzenkohle | Holzkohle |

|---|---|---|

| Hauptzweck | Bodenverbesserer & Kohlenstoffsequestrierung | Brennstoff zur Verbrennung |

| Herstellungsprozess | Pyrolyse bei geringem Sauerstoffgehalt | Verbrennung bei höherem Sauerstoffgehalt |

| Schlüsseleigenschaft | Hochporöser, stabiler Kohlenstoff | Dicht, hohe Energiedichte |

| Bodeneinsatz | Ausgezeichnet: verbessert Wasserspeicherung & mikrobielles Leben | Ungeeignet: kann schädliche Rückstände enthalten |

| Umweltauswirkung | Langfristige Kohlenstoffsequestrierung | Kurzfristiger Kohlenstoffkreislauf (setzt CO2 frei) |

Bereit, das richtige Material für Ihre Anwendung auszuwählen?

Ob Ihr Projekt präzise Pyrolyseanlagen zur Herstellung hochwertiger Pflanzenkohle oder robuste Systeme für andere Laborprozesse erfordert, KINTEK ist Ihr vertrauenswürdiger Partner. Wir sind spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien, die auf Ihre Forschungs- und Produktionsanforderungen zugeschnitten sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Ziele mit den richtigen Lösungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Warum ein Quarzrohrreaktor für Y-Ti-O-Phasenumwandlungen? Absolute Reinheit und präzise Kontrolle erreichen

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse