Aus Nachhaltigkeitssicht gilt Biomasse als bessere Alternative zu Öl, vor allem weil sie eine erneuerbare Ressource ist, die innerhalb des aktuellen biogenen Kohlenstoffkreislaufs funktioniert. Öl ist ein endlicher fossiler Brennstoff, der alten, gebundenen Kohlenstoff in die Atmosphäre freisetzt. Dieser grundlegende Unterschied verschafft Biomasse entscheidende Vorteile in Bezug auf Kohlenstoffneutralität, Energiesicherheit und Abfallreduzierung, auch wenn sie Herausforderungen in Bezug auf Energiedichte und Maßstab mit sich bringt.

Die Wahl zwischen Biomasse und Öl ist eine Wahl zwischen zwei völlig unterschiedlichen Energiemodellen. Öl steht für ein lineares, extraktives System mit hoher Effizienz, aber endlichen Reserven und erheblichen Klimaauswirkungen. Biomasse steht für ein zirkuläres, erneuerbares System, das Kohlenstoff recycelt, aber sorgfältiges Management erfordert, um wirklich nachhaltig und effektiv zu sein.

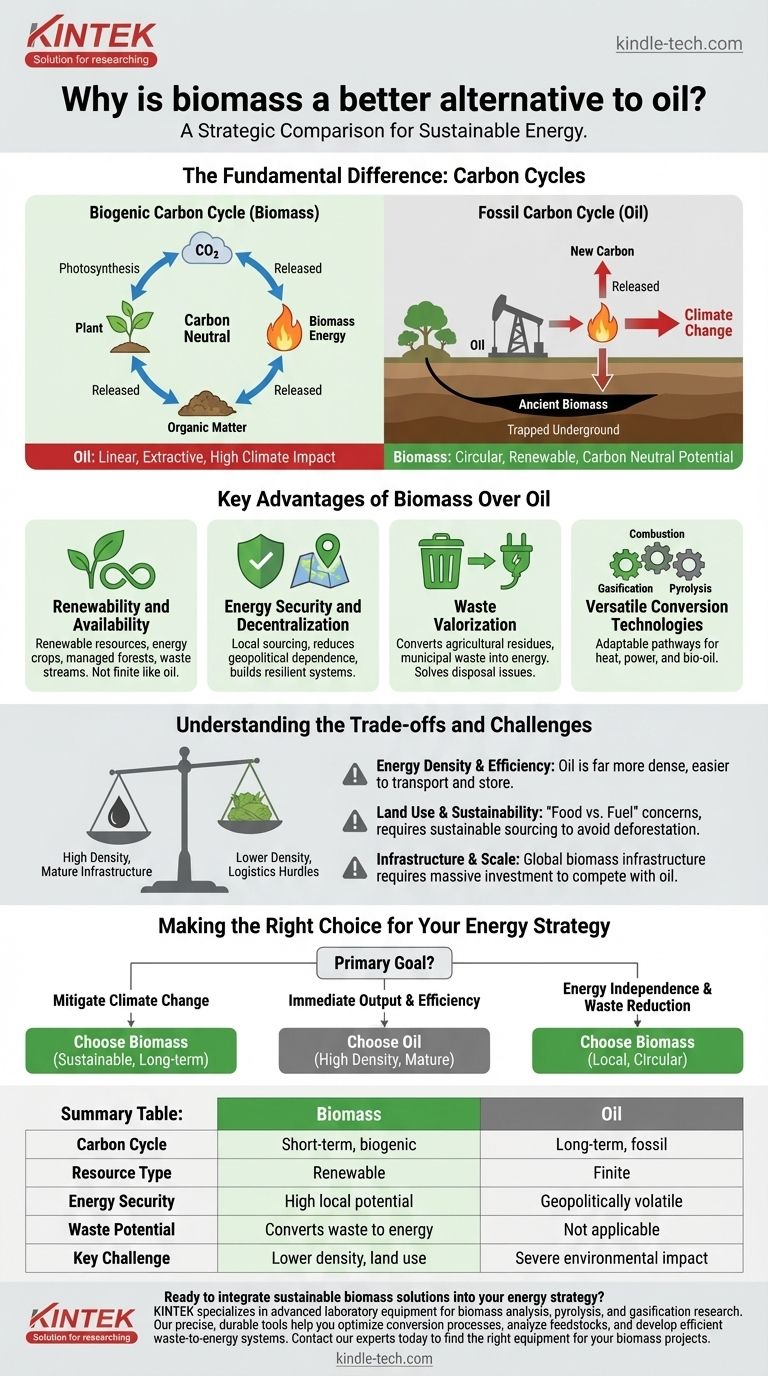

Der grundlegende Unterschied: Kohlenstoffkreisläufe

Der Kernunterschied zwischen Biomasse und Öl liegt darin, wie sie mit dem Kohlenstoffkreislauf der Erde interagieren. Dies ist entscheidend für die Bewertung ihrer Umweltauswirkungen.

Der biogene Kohlenstoffkreislauf (Biomasse)

Biomasseenergie stammt aus organischem Material wie Pflanzen, Holz und Abfällen. Wenn Pflanzen wachsen, nehmen sie Kohlendioxid (CO₂) aus der Atmosphäre durch Photosynthese auf.

Wenn diese Biomasse zur Energiegewinnung genutzt wird, setzt sie die gleiche Menge CO₂ wieder in die Atmosphäre frei. Dies erzeugt einen relativ kurzfristigen, geschlossenen Kreislauf, der sie prinzipiell kohlenstoffneutral macht.

Der fossile Kohlenstoffkreislauf (Öl)

Öl wird ebenfalls aus organischem Material gewonnen, aber es handelt sich um uralte Biomasse, die Millionen von Jahren unter der Erde eingeschlossen war. Ihr Kohlenstoff war Äonen lang aus dem atmosphärischen Kreislauf ausgeschlossen.

Das Verbrennen von Öl setzt diesen lange gebundenen Kohlenstoff in die aktuelle Atmosphäre frei. Dies fügt dem System neuen Kohlenstoff hinzu, stört das Energiegleichgewicht des Planeten und treibt den Klimawandel voran.

Hauptvorteile von Biomasse gegenüber Öl

Über den Kohlenstoffkreislauf hinaus bietet Biomasse mehrere strategische Vorteile, die sie als günstige langfristige Alternative zu Erdöl positionieren.

Erneuerbarkeit und Verfügbarkeit

Biomassequellen sind erneuerbar. Energiepflanzen können angebaut, Wälder nachhaltig bewirtschaftet und Abfallströme aus Landwirtschaft und Städten ständig erzeugt werden.

Öl hingegen ist eine endliche Ressource. Seine Gewinnung wird mit der Zeit schwieriger und teurer, da leicht zugängliche Reserven erschöpft sind.

Energiesicherheit und Dezentralisierung

Biomasse kann oft lokal oder regional bezogen werden. Dies reduziert die Abhängigkeit von einer kleinen Anzahl ölproduzierender Nationen und schützt Volkswirtschaften vor geopolitischer Instabilität und volatilen globalen Energiemärkten.

Dieses dezentrale Modell befähigt Gemeinden und Länder, widerstandsfähigere und unabhängigere Energiesysteme aufzubauen.

Abfallverwertung

Ein wesentlicher Vorteil von Biomasse ist ihre Fähigkeit, Abfall in Energie umzuwandeln. Agrarreststoffe, forstwirtschaftliche Nebenprodukte und sogar Siedlungsabfälle können als Brennstoff verwendet werden.

Dieser Prozess, bekannt als Waste-to-Energy, löst ein Entsorgungsproblem und erzeugt gleichzeitig wertvolle Wärme und Strom.

Vielseitige Umwandlungstechnologien

Biomasse ist nicht auf eine einzige Verwendung beschränkt. Sie kann durch verschiedene technologische Wege in Energie umgewandelt werden.

Dazu gehören die direkte Verbrennung (Verbrennung zur Wärmeerzeugung), die Vergasung (Umwandlung in ein brennbares Gas) und die Pyrolyse (Zersetzung durch Hitze zur Erzeugung von Bio-Öl). Diese Flexibilität ermöglicht die Anpassung an verschiedene Energiebedürfnisse.

Die Kompromisse und Herausforderungen verstehen

Um objektiv zu sein, ist es entscheidend anzuerkennen, dass Biomasse keine perfekte Lösung ist und ihre eigenen erheblichen Herausforderungen mit sich bringt.

Energiedichte und Effizienz

Öl ist unglaublich energiedicht. Ein kleines Volumen Öl enthält eine enorme Energiemenge, was die Lagerung und den Transport einfach macht.

Biomasse ist viel voluminöser und hat einen geringeren Energiegehalt pro Gewicht und Volumen. Dies schafft logistische Hürden für Transport, Lagerung und Verarbeitung in großem Maßstab.

Landnutzung und Nachhaltigkeit

Die Debatte "Nahrungsmittel vs. Treibstoff" ist ein großes Anliegen. Die Nutzung von Ackerland für den Anbau von Energiepflanzen kann mit der Nahrungsmittelproduktion konkurrieren und potenziell die Ernährungssicherheit und die Preise beeinflussen.

Wenn Biomasse darüber hinaus nicht nachhaltig gewonnen wird – zum Beispiel durch Kahlschlag von Wäldern – kann dies zu Entwaldung, Lebensraumverlust und einem Nettoanstieg der Kohlenstoffemissionen führen. Der Kohlenstoff-Fußabdruck von Ernte, Verarbeitung und Transport muss ebenfalls berücksichtigt werden.

Infrastruktur und Maßstab

Die globale Ölindustrie wird durch ein Jahrhundert an Investitionen in eine hocheffiziente Infrastruktur für Gewinnung, Raffination und Verteilung unterstützt.

Der Aufbau einer vergleichbaren globalen Infrastruktur für Biomasse würde einen monumentalen und kostspieligen Aufwand erfordern. Die meisten Biomassebetriebe bleiben heute lokalisiert und können noch nicht global mit Öl konkurrieren.

Die richtige Wahl für Ihre Energiestrategie treffen

Ihre Präferenz für Biomasse oder Öl hängt vollständig von Ihren primären Zielen ab, da jedes unterschiedliche strategische Prioritäten bedient.

- Wenn Ihr Hauptaugenmerk auf der Eindämmung des Klimawandels liegt: Biomasse ist die überlegene langfristige Wahl aufgrund ihres Potenzials zur Kohlenstoffneutralität, vorausgesetzt, sie wird nachhaltig gewonnen und verarbeitet.

- Wenn Ihr Hauptaugenmerk auf sofortiger Energieabgabe und logistischer Effizienz liegt: Öl bleibt der dominierende Brennstoff aufgrund seiner hohen Energiedichte und ausgereiften globalen Infrastruktur, obwohl seine Umweltkosten schwerwiegend sind.

- Wenn Ihr Hauptaugenmerk auf Energieunabhängigkeit und Abfallreduzierung liegt: Biomasse bietet einen klaren Vorteil, indem sie eine lokalisierte Energieproduktion ermöglicht und Abfallströme in wertvolle Ressourcen umwandelt.

Letztendlich ist der Übergang von Öl zu Biomasse eine strategische Investition in eine nachhaltigere und zirkuläre Energiezukunft.

Zusammenfassungstabelle:

| Merkmal | Biomasse | Öl |

|---|---|---|

| Kohlenstoffkreislauf | Kurzfristig, biogen (kohlenstoffneutral) | Langfristig, fossil (fügt neuen Kohlenstoff hinzu) |

| Ressourcentyp | Erneuerbar | Endlich |

| Energiesicherheit | Hohes Potenzial für lokale/regionale Produktion | Geopolitisch volatil, zentralisiert |

| Abfallpotenzial | Wandelt Abfallströme in Energie um | Nicht zutreffend |

| Hauptproblem | Geringere Energiedichte, Landnutzungsbedenken | Schwere Umweltauswirkungen, Ressourcenerschöpfung |

Bereit, nachhaltige Biomasse-Lösungen in Ihre Energiestrategie zu integrieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte für die Biomasseanalyse, Pyrolyse und Vergasungsforschung. Unsere präzisen, langlebigen Werkzeuge helfen Ihnen, Umwandlungsprozesse zu optimieren, Ausgangsstoffe zu analysieren und effiziente Waste-to-Energy-Systeme zu entwickeln. Egal, ob Sie in Forschung und Entwicklung tätig sind oder die Produktion hochfahren, wir bieten Ihnen die zuverlässige Technologie, die Sie benötigen, um die Zukunft der erneuerbaren Energien mitzugestalten. Kontaktieren Sie noch heute unsere Experten, um die richtige Ausrüstung für Ihre Biomasseprojekte zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vertikaler Labortiegelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Was passiert, wenn Quarz erhitzt wird? Ein Leitfaden zu seinen kritischen Phasenübergängen und Anwendungen

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?