Kurz gesagt, die chemische Gasphasenabscheidung (CVD) ist für die moderne Fertigung von entscheidender Bedeutung, da sie eine unvergleichliche Methode zur Herstellung hochreiner, leistungsstarker Dünnschichten mit atomarer Präzision bietet. Diese Fähigkeit ist grundlegend für die Herstellung der fortschrittlichsten Technologien, von den Mikroprozessoren in unseren Computern bis hin zu Schutzbeschichtungen auf Industrieanlagen.

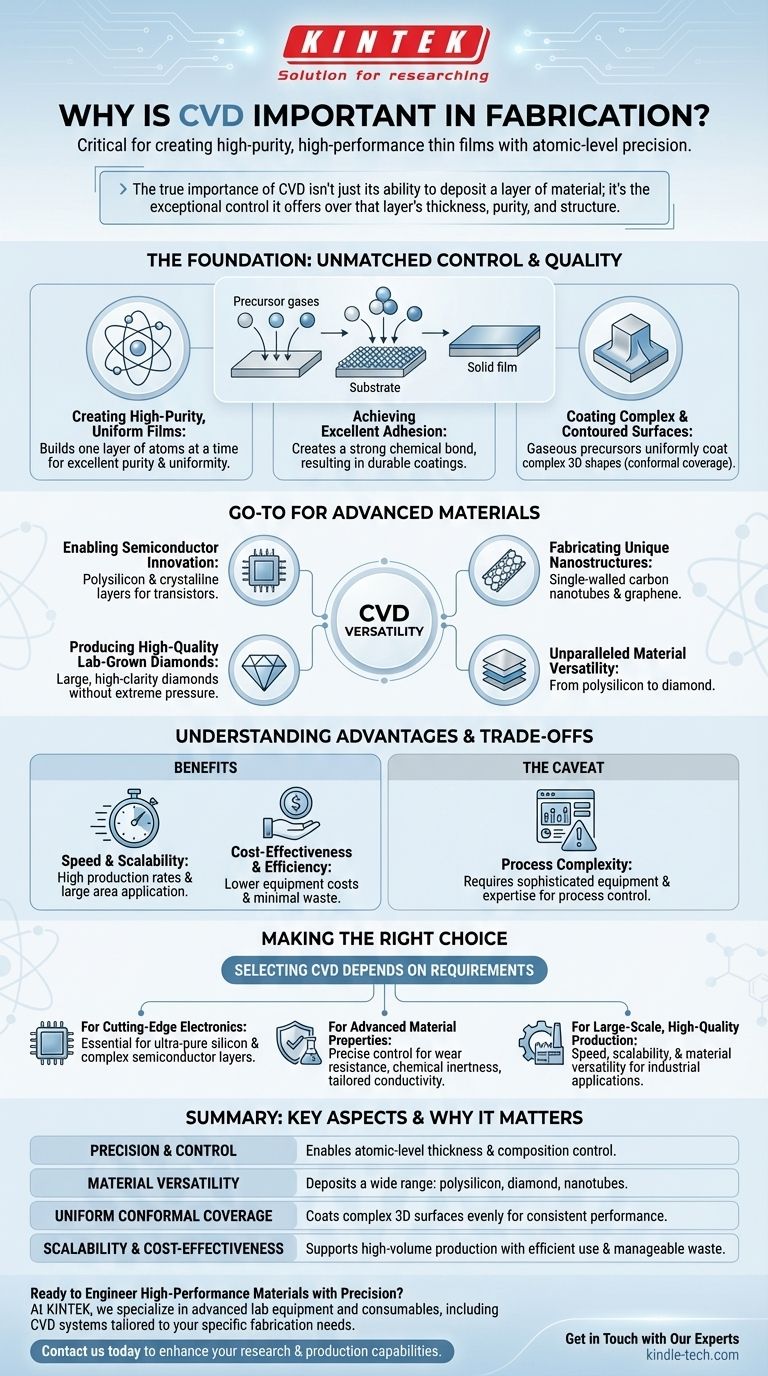

Die wahre Bedeutung von CVD liegt nicht nur in ihrer Fähigkeit, eine Materialschicht abzuscheiden; es ist die außergewöhnliche Kontrolle, die sie über die Dicke, Reinheit und Struktur dieser Schicht bietet. Diese Kontrolle ermöglicht es uns, Materialien mit spezifischen, maßgeschneiderten Eigenschaften zu entwickeln, die auf andere Weise unmöglich zu erreichen wären.

Die Grundlage der CVD: Unübertroffene Kontrolle und Qualität

Die Leistungsfähigkeit der CVD beruht auf ihrem einzigartigen Prozess, bei dem Precursor-Gase auf einer Substratoberfläche reagieren, um einen festen Film zu bilden. Dieser Bottom-up-Ansatz ist der Schlüssel zu ihrer Präzision und Qualität.

Herstellung hochreiner, gleichmäßiger Filme

CVD baut Materialien Schicht für Schicht aus Atomen auf. Dies führt zu Filmen mit ausgezeichneter Reinheit und Gleichmäßigkeit über eine Oberfläche hinweg, was für eine vorhersagbare Leistung in empfindlichen Anwendungen wie der Elektronik entscheidend ist.

Erzielung hervorragender Haftung

Da der Film durch chemische Reaktionen direkt auf dem Substrat gebildet wird, entsteht eine starke chemische Bindung. Dies führt zu Beschichtungen mit hervorragender Haftung, die weitaus haltbarer sind als einfache physikalische Beschichtungen.

Beschichtung komplexer und konturierter Oberflächen

Die gasförmige Natur der Precursoren ermöglicht es der CVD, komplexe, dreidimensionale Formen gleichmäßig zu beschichten. Diese "konforme Beschichtung" stellt sicher, dass selbst komplizierte oder nicht-ebene Komponenten eine konsistente, schützende Schicht erhalten.

Warum CVD eine bevorzugte Methode für fortschrittliche Materialien ist

CVD ist keine einzelne Technik, sondern eine vielseitige Plattform, die an eine enorme Bandbreite von Materialien und Anwendungen angepasst werden kann, was sie für Innovationen unverzichtbar macht.

Unübertroffene Materialvielfalt

Der Prozess kann zur Herstellung einer Vielzahl von Materialien verwendet werden. Dazu gehören grundlegende Elemente wie Polysilizium, komplexe Nanostrukturen wie Kohlenstoffnanoröhren und ultraharte Materialien wie Diamant.

Ermöglichung von Innovationen in der Halbleiterindustrie

Die Elektronikindustrie ist stark auf CVD angewiesen. Sie ist der Standard für die Abscheidung von Polysilizium und komplexen kristallinen Schichten, die die Grundlage von Transistoren und integrierten Schaltkreisen bilden. Spezialisierte Techniken wie MOCVD sind für moderne Halbleiterwafer unerlässlich.

Herstellung einzigartiger Nanostrukturen

CVD ist eine schnelle und effektive Methode zur Herstellung fortschrittlicher Nanostrukturen. Sie ermöglicht die industrielle Produktion von einwandigen Kohlenstoffnanoröhren und die Herstellung von Materialien wie Graphen, einer nur ein Atom dicken Kohlenstoffschicht mit bemerkenswerten Eigenschaften.

Herstellung hochwertiger im Labor gezüchteter Diamanten

Die CVD-Methode ermöglicht das Wachstum großer, hochreiner Diamanten auf verschiedenen Substraten. Dies geschieht ohne die extremen Drücke, die bei anderen Methoden erforderlich sind, und führt oft zu Diamanten mit höherer Reinheit und weniger metallischen Einschlüssen.

Die praktischen Vorteile und Kompromisse verstehen

Obwohl leistungsstark, erfordert die Wahl einer Fertigungsmethode das Verständnis ihrer betrieblichen Vorteile und Einschränkungen.

Der Vorteil von Geschwindigkeit und Skalierbarkeit

Im Vergleich zu vielen anderen Nanofabrikationstechniken ist CVD ein schneller und skalierbarer Prozess. Er ermöglicht hohe Produktionsraten und kann auf großen Flächen angewendet werden, wodurch er kommerziell rentabel ist für alles von Solarmodulen bis hin zu Werkzeugbeschichtungen.

Kosteneffizienz und Effizienz

Für viele Anwendungen ist CVD eine kostengünstige Lösung. Die Gerätekosten können niedriger sein als bei konkurrierenden Hochdrucktechnologien, und der Prozess erzeugt wenig Abfall, da die meisten Nebenprodukte Gase sind, die leicht zu handhaben sind.

Der Vorbehalt: Prozesskomplexität

Der primäre Kompromiss für die Vielseitigkeit und Präzision der CVD ist die Komplexität der Prozesskontrolle. Die Handhabung von Precursor-Gasen, hohen Reaktionstemperaturen und Vakuumbedingungen erfordert anspruchsvolle Ausrüstung und Fachwissen, um wiederholbare, qualitativ hochwertige Ergebnisse zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl von CVD hängt vollständig von Ihren Material- und Leistungsanforderungen ab. Es ist nicht immer die einfachste Lösung, aber oft die beste.

- Wenn Ihr Hauptaugenmerk auf modernster Elektronik liegt: CVD ist unerlässlich für die Abscheidung von ultrareinem Silizium und komplexen Halbleiterschichten, die moderne Mikrochips erfordern.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Materialeigenschaften liegt: CVD bietet präzise Kontrolle über die Filmzusammensetzung für Anwendungen, die extreme Verschleißfestigkeit, chemische Inertheit oder maßgeschneiderte elektrische Leitfähigkeit erfordern.

- Wenn Ihr Hauptaugenmerk auf großvolumiger, qualitativ hochwertiger Produktion liegt: Die Geschwindigkeit, Skalierbarkeit und Materialvielfalt der CVD machen sie zu einer führenden Wahl für industrielle Anwendungen, von Luft- und Raumfahrtkomponenten bis zur Diamantsynthese.

Letztendlich liegt die Bedeutung der CVD in ihrer einzigartigen Fähigkeit, atomare Designs in greifbare, hochleistungsfähige Materialien im großen Maßstab umzusetzen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Warum es wichtig ist |

|---|---|

| Präzision & Kontrolle | Ermöglicht Kontrolle der Dicke und Zusammensetzung auf atomarer Ebene für maßgeschneiderte Materialeigenschaften. |

| Materialvielfalt | Abscheidung einer breiten Palette von Materialien, von Polysilizium bis Diamant und Kohlenstoffnanoröhren. |

| Gleichmäßige konforme Beschichtung | Beschichtet komplexe 3D-Oberflächen gleichmäßig und gewährleistet konsistente Leistung bei komplizierten Komponenten. |

| Skalierbarkeit & Kosteneffizienz | Unterstützt die Großserienproduktion mit effizienter Nutzung von Precursoren und überschaubarem Abfall. |

Bereit, Hochleistungsmaterialien präzise zu entwickeln?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien, einschließlich CVD-Systemen, die auf Ihre spezifischen Fertigungsanforderungen zugeschnitten sind. Ob Sie Halbleiter der nächsten Generation entwickeln, langlebige Schutzbeschichtungen herstellen oder fortschrittliche Nanomaterialien synthetisieren, unser Fachwissen stellt sicher, dass Sie die für den Erfolg entscheidende Reinheit, Haftung und Gleichmäßigkeit erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Produktionskapazitäten verbessern können. Lassen Sie uns gemeinsam die Zukunft der Materialwissenschaft gestalten.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Warum werden die meisten Hartmetallwerkzeuge mittels CVD beschichtet? Entdecken Sie überlegene Haltbarkeit für die Hochgeschwindigkeitsbearbeitung

- Was ist chemische Gasphasenabscheidung in der Physik? Aufbau hochreiner Dünnschichten Atom für Atom

- Was ist der Prozess der CVD-Reaktion? Eine Schritt-für-Schritt-Anleitung für Hochleistungsbeschichtungen

- Was sind die verschiedenen Arten der CVD in der Nanotechnologie? Wählen Sie die richtige Methode für Ihre Materialien

- Was ist der Unterschied zwischen MOCVD und CVD? Die Wahl der richtigen Methode zur Abscheidung dünner Schichten

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Wie modifiziert ein chemisches Gasphasenabscheidungs- (CVD) Reaktionssystem Nanomaterial-basierte Verpackungsfolien? Haltbarkeit verbessern

- Was ist der chemische Gasphasenabscheidungsprozess? Aufbau überlegener Dünnschichten von Grund auf