Im Wesentlichen ist in einer Abscheidungskammer aus zwei grundlegenden Gründen ein Hochvakuum erforderlich: um die Reinheit des abgeschiedenen Materials zu gewährleisten und um einen klaren, ungehinderten Weg für Partikel zu schaffen, die von ihrer Quelle zum Substrat gelangen. Ohne Hochvakuum würden Atome aus der Luft – hauptsächlich Sauerstoff, Stickstoff und Wasserdampf – den Dünnfilm kontaminieren und mit den Abscheidungspartikeln kollidieren, sie streuen und die Bildung einer dichten, gleichmäßigen Schicht verhindern.

Der Hauptzweck eines Hochvakuums besteht nicht nur darin, Luft zu entfernen, sondern eine kontrollierte, ultrareine Umgebung zu schaffen. Dies stellt sicher, dass die einzigen Atome, die das Zielsubstrat erreichen, die beabsichtigten Abscheidungsmaterialien sind, was die Herstellung von Dünnschichten mit präzisen chemischen, elektrischen und mechanischen Eigenschaften ermöglicht.

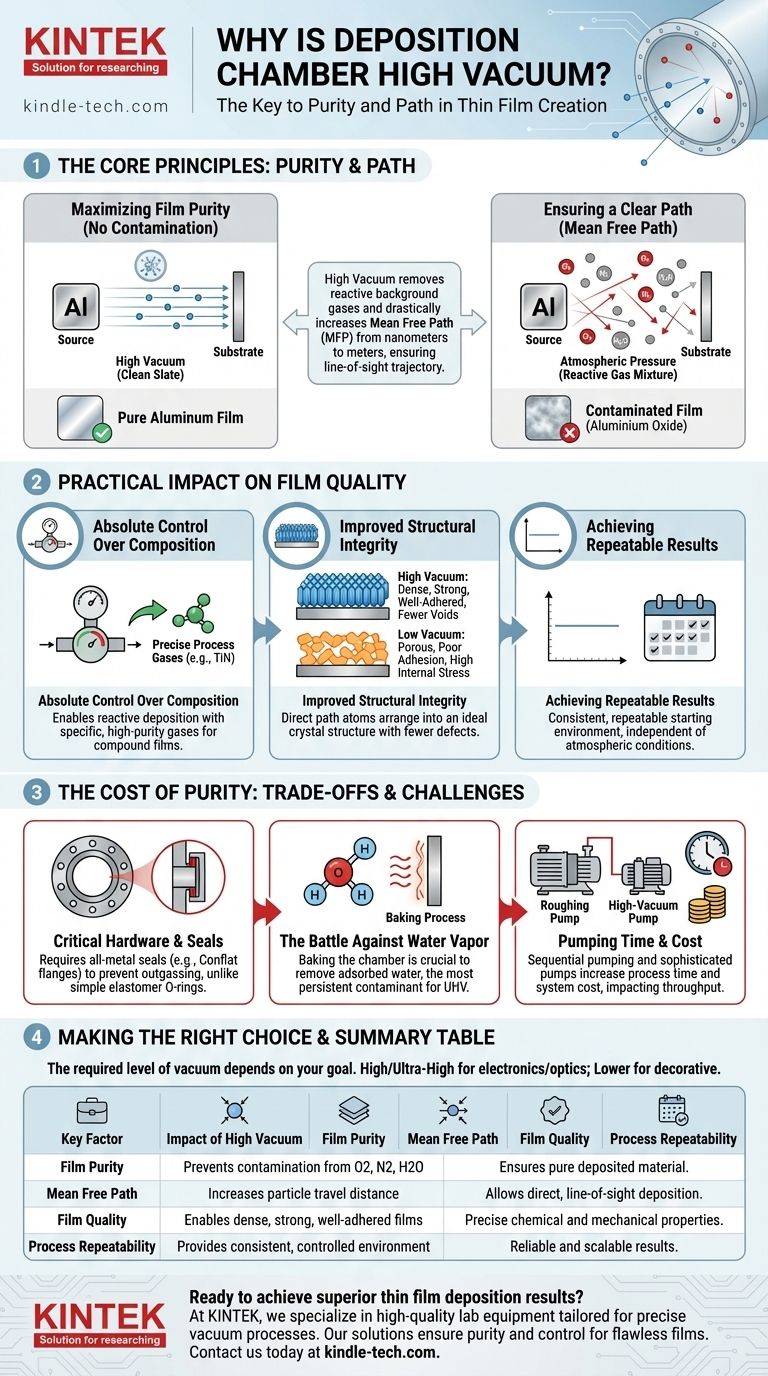

Die Kernprinzipien: Reinheit und Weg

Die Herstellung eines hochwertigen Dünnfilms ist ein Spiel der Kontrolle auf atomarer Ebene. Die Umgebung in der Kammer ist der wichtigste Faktor für das Ergebnis, und ein Hochvakuum bietet die notwendige Kontrolle über diese Umgebung.

Maximierung der Filmreinheit

Die Luft, die wir atmen, ist ein reaktives Gasgemisch. Würden diese Gasmoleküle in der Kammer verbleiben, würden sie leicht mit den abgeschiedenen hochenergetischen Atomen reagieren.

Dies führt zur unbeabsichtigten Bildung von Oxiden und Nitriden in Ihrem Film, was dessen Eigenschaften drastisch verändert. Zum Beispiel würde ein reiner Aluminiumfilm für einen Spiegel zu einem trüben Aluminiumoxidfilm werden, der seine Reflektivität ruiniert.

Ein Hochvakuum entfernt diese reaktiven Hintergrundgase auf ein Niveau, bei dem ihr Einfluss vernachlässigbar wird, und stellt so sicher, dass der abgeschiedene Film so rein ist wie sein Ausgangsmaterial.

Sicherstellung eines freien Weges (mittlere freie Weglänge)

In der Physik ist die mittlere freie Weglänge (MFP) der durchschnittliche Abstand, den ein Partikel zurücklegt, bevor es mit einem anderen Partikel kollidiert.

Bei atmosphärischem Druck ist die MFP unglaublich kurz – im Nanometerbereich. Ein Abscheidungsatom würde mit Milliarden von Luftmolekülen kollidieren und in zufällige Richtungen streuen, lange bevor es jemals das Substrat erreichen könnte.

Durch die Schaffung eines Hochvakuums reduzieren wir die Anzahl der Moleküle in der Kammer drastisch und erhöhen die MFP von Nanometern auf viele Meter – weit länger als die Abmessungen der Kammer selbst. Dies garantiert eine direkte Sichtlinien-Trajektorie von der Quelle zum Substrat, was für die Bildung eines dichten und gleichmäßigen Films unerlässlich ist.

Der praktische Einfluss auf die Filmqualität

Die Prinzipien der Reinheit und des Weges haben direkte, messbare Auswirkungen auf das Endprodukt. Der Übergang von einem Niedervakuum zu einem Hochvakuum verändert die Qualität und Zuverlässigkeit des Abscheidungsprozesses grundlegend.

Absolute Kontrolle über die Zusammensetzung

Ein Hochvakuum schafft eine saubere Ausgangsbasis. Sobald die Kammer von unerwünschten Gasen evakuiert ist, können Sie spezifische, hochreine Prozessgase in präzisen Mengen einführen.

Dies ist entscheidend für die reaktive Abscheidung, bei der ein Gas wie Stickstoff oder Sauerstoff absichtlich hinzugefügt wird, um einen Verbundfilm wie Titannitrid (TiN) zu bilden. Der Prozess funktioniert nur, wenn das Hintergrundvakuum sauber genug ist, dass das absichtlich eingeführte Gas der primäre Reaktant ist.

Verbesserte strukturelle Integrität

Kollisionen und Kontaminationen erzeugen Defekte. Filme, die in einem schlechten Vakuum abgeschieden werden, sind oft porös, schlecht am Substrat haftend und weisen hohe innere Spannungen auf.

Im Gegensatz dazu sind Filme, die in einem Hochvakuum gewachsen sind, dichter, stärker und haften viel besser an der Substratoberfläche. Der direkte Weg der Atome ermöglicht es ihnen, sich in einer idealeren Kristallstruktur mit weniger Hohlräumen und Verunreinigungen anzuordnen.

Erreichen wiederholbarer Ergebnisse

Atmosphärische Bedingungen, insbesondere die Luftfeuchtigkeit, schwanken ständig. Ein Prozess, der auf einem Vakuum geringer Qualität basiert, wird an einem trockenen Wintertag andere Ergebnisse liefern als an einem feuchten Sommertag.

Ein Hochvakuumsystem bietet eine konsistente, wiederholbare Ausgangsumgebung für jeden einzelnen Durchlauf. Diese Zuverlässigkeit ist die Grundlage jedes skalierbaren Herstellungsprozesses, von der Halbleiterfertigung bis zu optischen Beschichtungen.

Die Kompromisse verstehen: Die Kosten der Reinheit

Das Erreichen und Aufrechterhalten eines Hochvakuums ist eine erhebliche technische Herausforderung, die spezifische Hardware und Verfahren erfordert, jedes mit seinen eigenen Kosten und Vorteilen.

Die entscheidende Rolle der Kammerhardware

Einfache Elastomer-O-Ringe, die in Niedervakuumsystemen üblich sind, sind für Hochvakuum ungeeignet, da sie Gase (insbesondere Wasser) absorbieren und langsam freisetzen, ein Prozess, der als Ausgasen bezeichnet wird.

Deshalb verwenden Hochvakuumsysteme Ganzmetall-Dichtungen, wie z.B. Conflat (CF) Flansche. Diese können auf hohe Temperaturen erhitzt oder "ausgeheizt" werden.

Der Kampf gegen Wasserdampf

Das Ausheizen der Kammer liefert Energie an adsorbierte Wassermoleküle, die an den Innenflächen haften, und hilft ihnen, sich zu lösen, damit sie abgepumpt werden können. Dies ist ein entscheidender Schritt, um Ultrahochvakuum (UHV)-Niveaus zu erreichen, da Wasserdampf die hartnäckigste und am schwierigsten zu entfernende Verunreinigung ist.

Pumpzeit und Kosten

Das Erreichen eines Hochvakuums erfolgt nicht sofort. Es erfordert typischerweise eine Abfolge von Pumpen – zuerst eine "Vorvakuumpumpe", um den größten Teil der Luft zu entfernen, gefolgt von einer "Hochvakuumpumpe" (wie einer Turbomolekular- oder Kryopumpe), um die restlichen Moleküle zu entfernen.

Dieser Prozess nimmt Zeit in Anspruch, bekannt als "Abpumpzeit", die sich direkt auf den Prozessdurchsatz auswirkt. Die anspruchsvollen Pumpen und die Hardware machen auch einen erheblichen Teil der Systemkosten aus. Das Vakuumniveau ist daher ein Kompromiss zwischen der erforderlichen Filmqualität und den akzeptablen Betriebskosten und der Zeit.

Die richtige Wahl für Ihr Ziel treffen

Das erforderliche Vakuumniveau wird ausschließlich durch die gewünschten Eigenschaften des Endfilms bestimmt.

- Wenn Ihr Hauptaugenmerk auf hochreinen Filmen für Elektronik oder Optik liegt: Ein Hoch- oder Ultrahochvakuum ist unerlässlich, um Kontaminationen zu verhindern und eine optimale Leistung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einer einfachen dekorativen Beschichtung liegt, bei der einige Verunreinigungen tolerierbar sind: Ein Vakuum geringerer Qualität kann ausreichen, was die Gerätekosten und die Zykluszeit reduzieren kann.

- Wenn Sie einen Abscheidungsprozess mit schlechter Filmqualität beheben müssen: Ihre erste Maßnahme sollte darin bestehen, das Vakuumniveau zu überprüfen, nach Lecks oder Ausgasungsquellen zu suchen, da ein unzureichendes Vakuum die häufigste Ursache für Fehler ist.

Letztendlich bestimmt die Qualität Ihrer Vakuumumgebung direkt die Qualität Ihres abgeschiedenen Films.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkungen des Hochvakuums |

|---|---|

| Filmreinheit | Verhindert Kontamination durch Sauerstoff, Stickstoff und Wasserdampf und gewährleistet ein reines abgeschiedenes Material. |

| Mittlere freie Weglänge | Erhöht die Partikelweglänge, ermöglicht eine direkte Abscheidung auf Sichtlinie für gleichmäßige Schichten. |

| Filmqualität | Ermöglicht dichte, starke und gut haftende Filme mit präzisen chemischen und mechanischen Eigenschaften. |

| Prozesswiederholbarkeit | Bietet eine konsistente, kontrollierte Umgebung für zuverlässige und skalierbare Fertigungsergebnisse. |

Bereit, überragende Ergebnisse bei der Dünnschichtabscheidung zu erzielen? Bei KINTEK sind wir auf hochwertige Laborgeräte und Verbrauchsmaterialien spezialisiert, die auf präzise Vakuumbeschichtungsprozesse zugeschnitten sind. Unsere Expertise stellt sicher, dass Ihr Labor mit der Reinheit und Kontrolle arbeitet, die für makellose Dünnschichten erforderlich sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Leistung Ihrer Abscheidungskammer verbessern und Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen