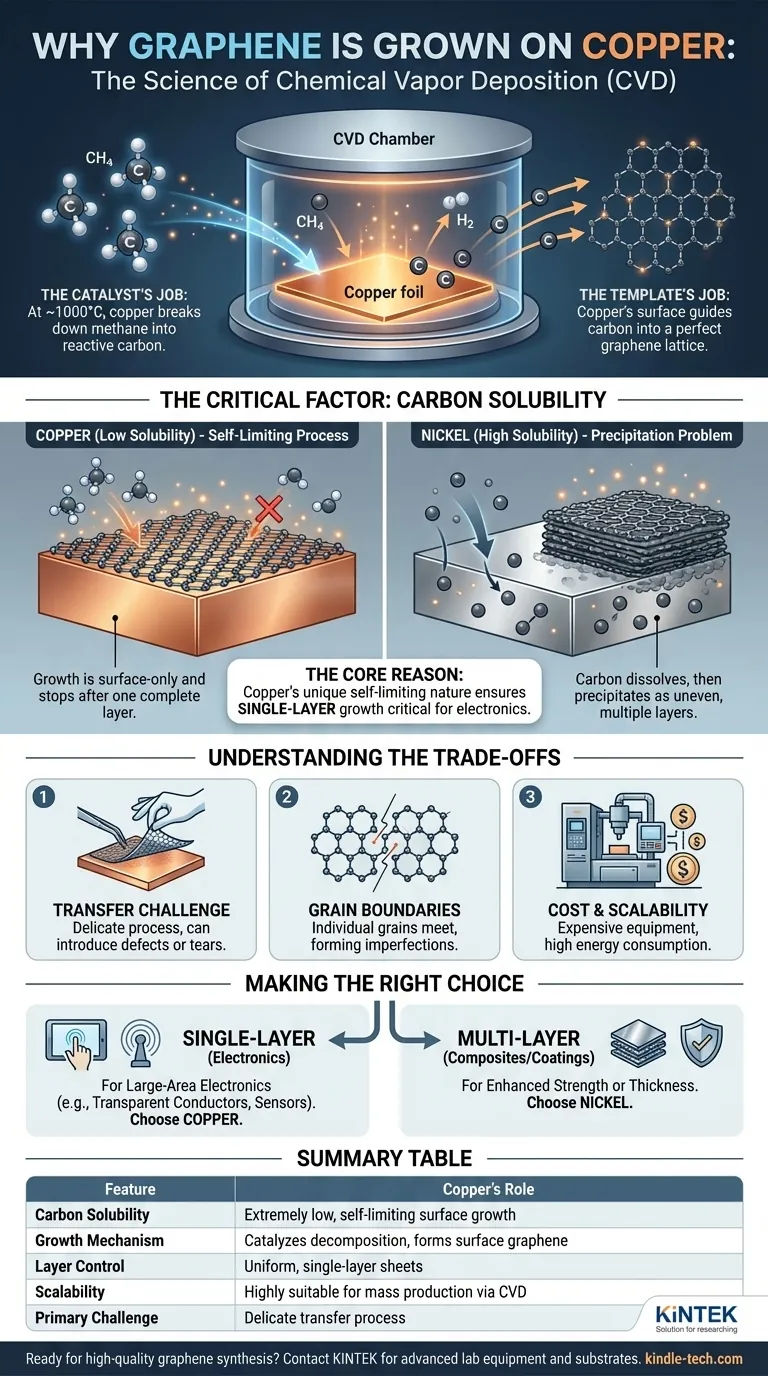

Kurz gesagt, Graphen wird auf Kupfer gezüchtet, weil die einzigartigen chemischen Eigenschaften von Kupfer es zum idealen Katalysator für die Herstellung großer, gleichmäßiger, einschichtiger Graphenplatten machen. Dieser Prozess, bekannt als Chemische Gasphasenabscheidung (CVD), ist hochskalierbar und kostengünstig, was Kupfer zum bevorzugten Substrat für die Massenproduktion macht.

Der Hauptgrund für die Verwendung von Kupfer ist seine extrem geringe Kohlenstofflöslichkeit. Dies zwingt das Graphenwachstum zu einer selbstlimitierenden Oberflächenreaktion, die effektiv stoppt, nachdem eine einzelne, vollständige atomare Schicht gebildet wurde, was für die meisten elektronischen Anwendungen entscheidend ist.

Die Rolle von Kupfer bei der Graphensynthese

Um zu verstehen, warum Kupfer so effektiv ist, müssen wir uns zunächst die primäre Methode für die großtechnische Produktion ansehen: die Chemische Gasphasenabscheidung (CVD). Das Ziel der CVD ist es, Kohlenstoffatome über eine große Fläche zu einem perfekten, ein Atom dicken hexagonalen Gitter zusammenzusetzen.

Die Aufgabe des Katalysators: Aufbrechen von Kohlenstoffquellen

Der Prozess beginnt mit dem Erhitzen einer Kupferfolie in einer Vakuumkammer und der Einführung eines kohlenstoffhaltigen Gases, typischerweise Methan (CH4).

Bei hohen Temperaturen (um 1000 °C) fungiert die Kupferoberfläche als Katalysator. Sie spaltet die Methanmoleküle effizient in reaktive Kohlenstoffatome und Wasserstoff auf.

Die Aufgabe der Matrize: Anordnung der Kohlenstoffatome

Einmal freigesetzt, diffundieren diese Kohlenstoffatome über die heiße Kupferoberfläche. Die Oberflächenenergie des Kupfers leitet sie an, sich in der stabilsten Struktur anzuordnen: dem hexagonalen Gitter des Graphens. Das Kupfer fungiert als perfekte atomare Matrize für diese Anordnung.

Der entscheidende Faktor: Warum Kupfer andere Metalle übertrifft

Während auch andere Metalle wie Nickel diese Reaktion katalysieren können, hat Kupfer einen entscheidenden Vorteil, der es für die Herstellung des hochwertigsten Graphens, das für die Elektronik benötigt wird, überlegen macht.

Das Konzept der Kohlenstofflöslichkeit

Die Kohlenstofflöslichkeit bezieht sich auf die Fähigkeit eines Metalls, Kohlenstoffatome bei hohen Temperaturen in seine Bulk-Struktur aufzunehmen. Diese einzelne Eigenschaft ist der wichtigste Unterscheidungsfaktor zwischen potenziellen Substraten.

Die geringe Löslichkeit von Kupfer: Ein selbstlimitierender Prozess

Kupfer hat eine außergewöhnlich geringe Kohlenstofflöslichkeit. Das bedeutet, dass die Kohlenstoffatome aus dem zerlegten Methangas fast ausschließlich auf der Oberfläche des Kupfers verbleiben.

Da das Wachstum nur an der Oberfläche stattfindet, ist der Prozess selbstlimitierend. Sobald eine vollständige, einzelne Graphenschicht das Kupfer bedeckt, blockiert sie die katalytische Wirkung des Kupfers. Es kann kein weiteres Methan an der Oberfläche abgebaut werden, und das Wachstum stoppt. Dies führt zuverlässig zur Produktion großer Platten aus Monolagen-Graphen.

Die Nickel-Alternative: Ein Ausfällungsproblem

Im Gegensatz dazu hat ein Metall wie Nickel eine hohe Kohlenstofflöslichkeit. Während der CVD lösen sich Kohlenstoffatome in die Nickel-Bulkfolie auf, wie Zucker, der sich in Wasser auflöst.

Wenn das System abkühlt, nimmt die Fähigkeit des Nickels, Kohlenstoff zu halten, ab, und der gelöste Kohlenstoff fällt wieder auf die Oberfläche aus. Dieser Ausfällungsprozess ist schwer zu kontrollieren und führt oft zu mehreren, ungleichmäßigen und inkonsistenten Graphenschichten.

Die Kompromisse verstehen

Obwohl Kupfer die dominierende Wahl ist, ist es wichtig, die praktischen Herausforderungen zu erkennen, die mit der Methode verbunden sind.

Die Herausforderung des Transfers

Das auf Kupfer gezüchtete Graphen ist für die Verwendung in anderen Anwendungen vorgesehen, was bedeutet, dass es von der Folie entfernt werden muss. Dieser Transferprozess beinhaltet typischerweise das Ätzen des gesamten Kupfersubstrats, was ein empfindlicher, mehrstufiger Prozess ist, der Defekte, Falten oder Risse in der Graphenschicht verursachen kann.

Korngrenzen und Defekte

Das Graphenwachstum beginnt gleichzeitig an mehreren Punkten auf der Kupferfolie und erzeugt einzelne „Inseln“ oder „Körner“. Wenn diese Körner wachsen und sich treffen, bilden sie Korngrenzen. Diese Grenzen sind Unvollkommenheiten im Kristallgitter, die die elektrischen und mechanischen Eigenschaften des Materials negativ beeinflussen können.

Kosten und Skalierbarkeit

Obwohl die CVD-auf-Kupfer-Methode für ihre Kosteneffizienz gelobt wird, erfordert sie immer noch teure Ausrüstung, hohe Temperaturen und Vakuumbedingungen. Obwohl sie heute die beste Methode für die Massenproduktion ist, bleibt die Skalierung für Anwendungen wie Unterhaltungselektronik eine erhebliche technische Herausforderung.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Substrats hängt vollständig von der gewünschten Qualität und den Eigenschaften des endgültigen Graphenprodukts ab.

- Wenn Ihr Hauptaugenmerk auf großflächiger Elektronik liegt (z. B. transparente Leiter, Sensoren): Kupfer ist die einzig praktikable Wahl, da seine selbstlimitierende Natur für die Herstellung des erforderlichen gleichmäßigen, einschichtigen Graphens unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf Kompositen oder Beschichtungen liegt, bei denen mehrere Schichten akzeptabel sind: Andere Substrate wie Nickel könnten geeignet sein, da die Ausfällungsmethode dickere Graphenfilme erzeugen kann, die die mechanische Festigkeit verbessern können.

Letztendlich ist es die einzigartige Fähigkeit von Kupfer, das Wachstum einer Einzelschicht zu erzwingen, die es zum grundlegenden Material für die Zukunft der Graphen-basierten Technologien macht.

Zusammenfassungstabelle:

| Merkmal | Rolle von Kupfer beim Graphenwachstum |

|---|---|

| Kohlenstofflöslichkeit | Extrem gering, ermöglicht selbstlimitierendes Oberflächenwachstum |

| Wachstumsmechanismus | Katalysiert die Methanzersetzung; Kohlenstoffatome bilden Graphen nur auf der Oberfläche |

| Schichtkontrolle | Erzeugt gleichmäßige, einschichtige Platten, die für die Elektronik entscheidend sind |

| Skalierbarkeit | Hochgradig geeignet für die Massenproduktion mittels Chemischer Gasphasenabscheidung (CVD) |

| Hauptproblem | Erfordert einen empfindlichen Transferprozess vom Kupfersubstrat zur Zielanwendung |

Bereit, hochwertiges Graphen in Ihre Forschung oder Produktion zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien, einschließlich CVD-Systemen und Substraten, die auf die Graphensynthese zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie präzise, reproduzierbare Ergebnisse für Ihre elektronischen oder materialwissenschaftlichen Anwendungen erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Innovation Ihres Labors mit zuverlässigen, hochmodernen Lösungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

Andere fragen auch

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision