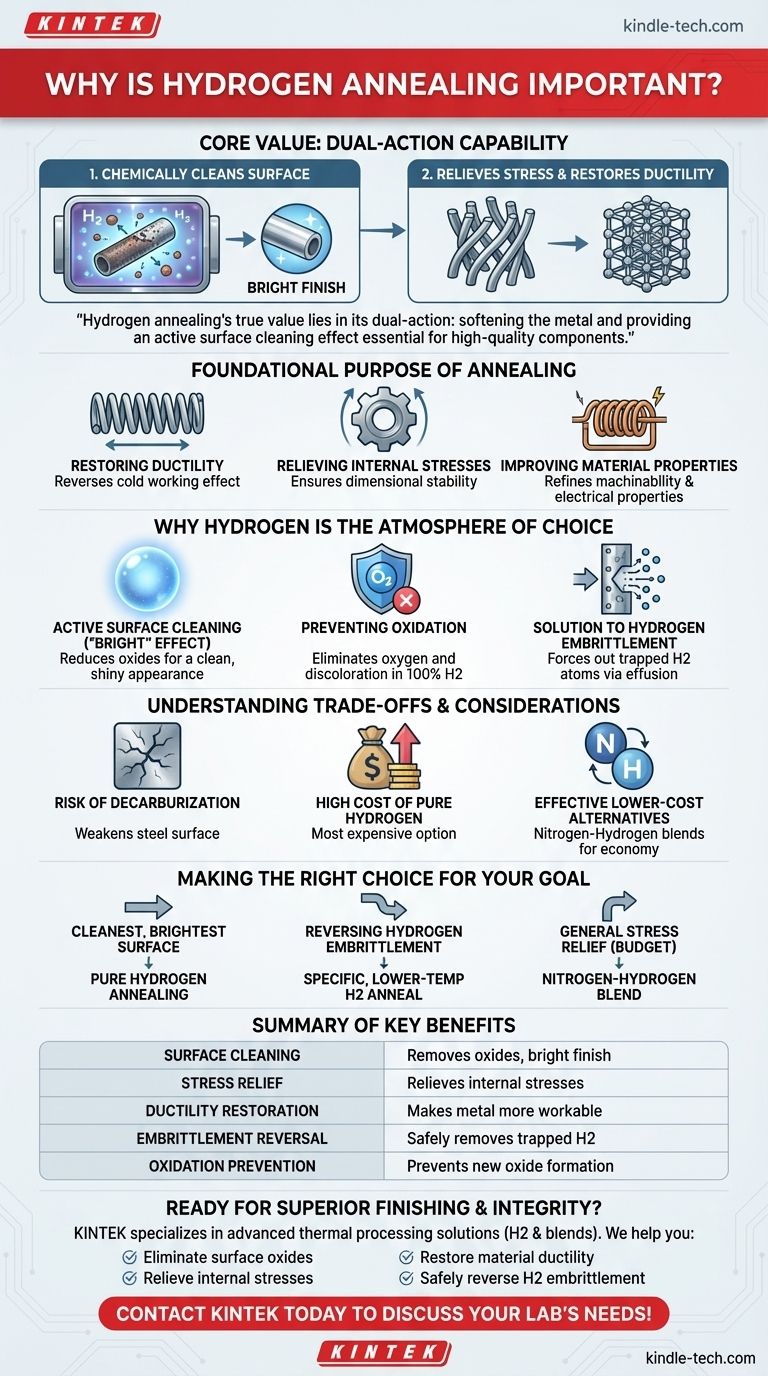

Im Kern ist das Wasserstoffglühen wichtig, weil es eine hochwirksame Wärmebehandlung ist, die eine reine Wasserstoffatmosphäre nutzt, um zwei entscheidende Ziele zu erreichen: Es reinigt die Metalloberfläche chemisch, indem es Oxide entfernt, und verhindert die Bildung neuer Oxidationen. Dies führt zu einer "hellen", sauberen Oberfläche, während gleichzeitig innere Spannungen abgebaut und die Duktilität des Materials für die weitere Verarbeitung wiederhergestellt werden.

Der wahre Wert des Wasserstoffglühens liegt in seiner Doppelfunktion. Es macht das Metall nicht nur weicher und besser bearbeitbar – das Ziel jedes Glühprozesses –, sondern bietet auch einen aktiven Oberflächenreinigungseffekt, der für hochwertige Bauteile unerlässlich ist, insbesondere nach Prozessen wie Schweißen, Beschichten oder Kaltverformen.

Der grundlegende Zweck des Glühens

Bevor wir uns auf das Element Wasserstoff konzentrieren, ist es entscheidend zu verstehen, was jeder Glühprozess erreichen soll. Es ist ein grundlegender Schritt in der Metallurgie, der zur Verfeinerung der Materialeigenschaften eingesetzt wird.

Wiederherstellung der Duktilität

Wenn Metall gebogen, gedehnt oder komprimiert wird – ein Prozess, der als Kaltverformung bekannt ist –, wird es härter, aber auch spröder. Das Glühen kehrt diesen Effekt um und stellt die Duktilität des Materials (seine Fähigkeit, sich ohne Bruch zu verformen) wieder her, was eine weitere Verarbeitung ohne das Risiko von Rissen ermöglicht.

Abbau innerer Spannungen

Prozesse wie Schleifen, Bearbeiten oder Schweißen verursachen erhebliche mechanische Spannungen innerhalb eines Materials. Bleiben diese unbehandelt, können sie dazu führen, dass sich das Teil während nachfolgender Hochtemperaturbehandlungen oder in seiner endgültigen Anwendung verzieht oder verformt. Das Glühen löst diese inneren Spannungen und gewährleistet so die Dimensionsstabilität.

Verbesserung der Materialeigenschaften

Neben Spannung und Duktilität kann das Glühen auch zur Verfeinerung anderer Eigenschaften eingesetzt werden. Es kann die Bearbeitbarkeit eines Materials verbessern, wodurch es leichter zu schneiden ist, und in einigen Anwendungen wird es speziell zur Verbesserung der elektrischen Eigenschaften eines Materials verwendet.

Warum Wasserstoff die bevorzugte Atmosphäre ist

Die Verwendung einer kontrollierten Atmosphäre hebt das Standardglühen auf ein höheres Niveau. Wasserstoff wird wegen seiner einzigartigen und starken chemischen Eigenschaften gewählt, die weit über den bloßen Schutz des Materials vor Luft hinausgehen.

Aktive Oberflächenreinigung (Der "helle" Effekt)

Wasserstoff ist ein stark reduzierendes Gas. Das bedeutet, er reagiert aktiv mit bereits auf der Metalloberfläche vorhandenen Oxiden und entfernt diese. Diese "Oberflächenreinigung" erzeugt ein sauberes, zunderfreies und glänzendes Aussehen, weshalb der Prozess als Blankglühen bezeichnet wird.

Verhinderung von Oxidation und Verfärbung

Das Erhitzen von Metall in Anwesenheit von Sauerstoff verursacht Oxidation, die zu Verfärbungen und Oberflächenzunder führt. Durch die Durchführung der Wärmebehandlung in einer 100%igen Wasserstoffatmosphäre wird Sauerstoff eliminiert und die Bildung neuer Oxide vollständig verhindert.

Eine überraschende Lösung für Wasserstoffversprödung

Paradoxerweise ist, während eingeschlossene Wasserstoffatome die Ursache der Wasserstoffversprödung sind – ein Zustand, bei dem Metall spröde wird –, ein Wasserstoffglühen auch die Lösung. Durch Erhitzen des Materials auf eine relativ niedrige Temperatur (200-300 °C) für mehrere Stunden wird eingeschlossener Wasserstoff durch Effusion ausgetrieben. Dies ist ein entscheidender Schritt unmittelbar nach dem Schweißen oder Verzinken, Prozessen, die bekanntermaßen Wasserstoff in das Material einbringen.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist das Wasserstoffglühen ein spezialisierter Prozess mit spezifischen Herausforderungen, die für eine erfolgreiche Anwendung bewältigt werden müssen.

Das Risiko der Entkohlung in Stahl

Wasserstoff kann mit dem Kohlenstoff in Stahlteilen reagieren, ein Prozess, der als Entkohlung bekannt ist. Dies kann die Oberfläche des Stahls schwächen, daher sind eine sorgfältige Prozesskontrolle und Vorsichtsmaßnahmen erforderlich, um die Materialintegrität nicht zu beschädigen.

Die hohen Kosten von reinem Wasserstoff

Eine Atmosphäre aus 100% Wasserstoff ist die teuerste Option für das Glühen unter kontrollierter Atmosphäre. Diese Kosten müssen durch den Bedarf an der überlegenen Oberflächengüte und den Reinigungseigenschaften, die sie bietet, gerechtfertigt sein.

Effektive kostengünstigere Alternativen

Für Anwendungen, bei denen die absolut hellste Oberfläche nicht erforderlich ist, bieten Stickstoff-Wasserstoff-Mischungen eine effektive und wirtschaftlichere Alternative. Diese Mischungen bieten immer noch einen hervorragenden Schutz vor Oxidation und können viele der Vorteile von reinem Wasserstoff zu geringeren Betriebskosten liefern.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Glühprozesses hängt vollständig vom Zustand des Materials und dem gewünschten Ergebnis für das Endteil ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der saubersten, hellsten möglichen Oberfläche liegt: Reines Wasserstoffglühen ist aufgrund seiner aktiven oxidreduzierenden Eigenschaften die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Umkehrung der Wasserstoffversprödung nach dem Schweißen oder Plattieren liegt: Ein spezifisches, wasserstoffarmes Glühen bei niedrigerer Temperatur ist die vorgeschriebene Methode zum Entfernen eingeschlossener Wasserstoffatome.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Spannungsentlastung mit Budgetbeschränkung liegt: Eine Stickstoff-Wasserstoff-Mischung bietet oft einen ausreichenden Oxidationsschutz und ist eine kostengünstigere Lösung.

Letztendlich ist die Wahl der richtigen atmosphärischen Behandlung eine entscheidende Entscheidung, um sowohl die ästhetische Qualität als auch die strukturelle Integrität Ihres Endbauteils sicherzustellen.

Zusammenfassungstabelle:

| Hauptvorteil | Wie Wasserstoffglühen hilft |

|---|---|

| Oberflächenreinigung | Entfernt vorhandene Oxide und erzeugt eine helle, zunderfreie Oberfläche. |

| Spannungsentlastung | Baut innere Spannungen durch Schweißen oder Kaltverformung ab. |

| Wiederherstellung der Duktilität | Macht Metall für die weitere Verarbeitung besser bearbeitbar. |

| Umkehrung der Wasserstoffversprödung | Entfernt sicher eingeschlossene Wasserstoffatome nach dem Schweißen oder Plattieren. |

| Oxidationsschutz | Reine Wasserstoffatmosphäre verhindert die Bildung neuer Oxide während des Erhitzens. |

Bereit, eine überragende Metallveredelung und Bauteilintegrität zu erreichen?

Bei KINTEK sind wir auf fortschrittliche thermische Verarbeitungslösungen spezialisiert, einschließlich Wasserstoffglühöfen und Systemen mit kontrollierter Atmosphäre. Ob Sie die helle, oxidfreie Oberfläche des reinen Wasserstoffglühens oder die kostengünstige Leistung von Stickstoff-Wasserstoff-Mischungen benötigen, unsere Laborgeräte sind darauf ausgelegt, die präzisen Anforderungen Ihres Labors oder Ihrer Produktionsanlage zu erfüllen.

Wir helfen Ihnen dabei:

- Oberflächenoxide zu eliminieren und Verfärbungen zu verhindern.

- Innere Spannungen für Dimensionsstabilität abzubauen.

- Die Materialduktilität für die weitere Verarbeitung wiederherzustellen.

- Wasserstoffversprödung in kritischen Bauteilen sicher umzukehren.

Lassen Sie sich von unseren Experten bei der Auswahl des richtigen Glühprozesses für Ihre Ziele unterstützen. Kontaktieren Sie KINTEK noch heute, um die Anforderungen Ihres Labors zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Wann müssten Sie eine kontrollierte Atmosphäre verwenden? Kontamination verhindern und Reaktionen kontrollieren

- Wie hoch ist die Temperatur eines Wasserstoffofens? Hochtemperatur- und oxidfreie Verarbeitung erschließen

- Was ist ein Wasserstoffofen? Ermöglichen Sie eine oxidfreie Verarbeitung für überlegene Materialien

- Was sind die Auswirkungen von Wasserstoff (H2) in einer kontrollierten Ofenumgebung? Beherrschung von Reduktion und Risiko

- Wofür werden Wasserstofföfen verwendet? Erreichen Sie Reinheit und Geschwindigkeit bei der Hochtemperaturverarbeitung