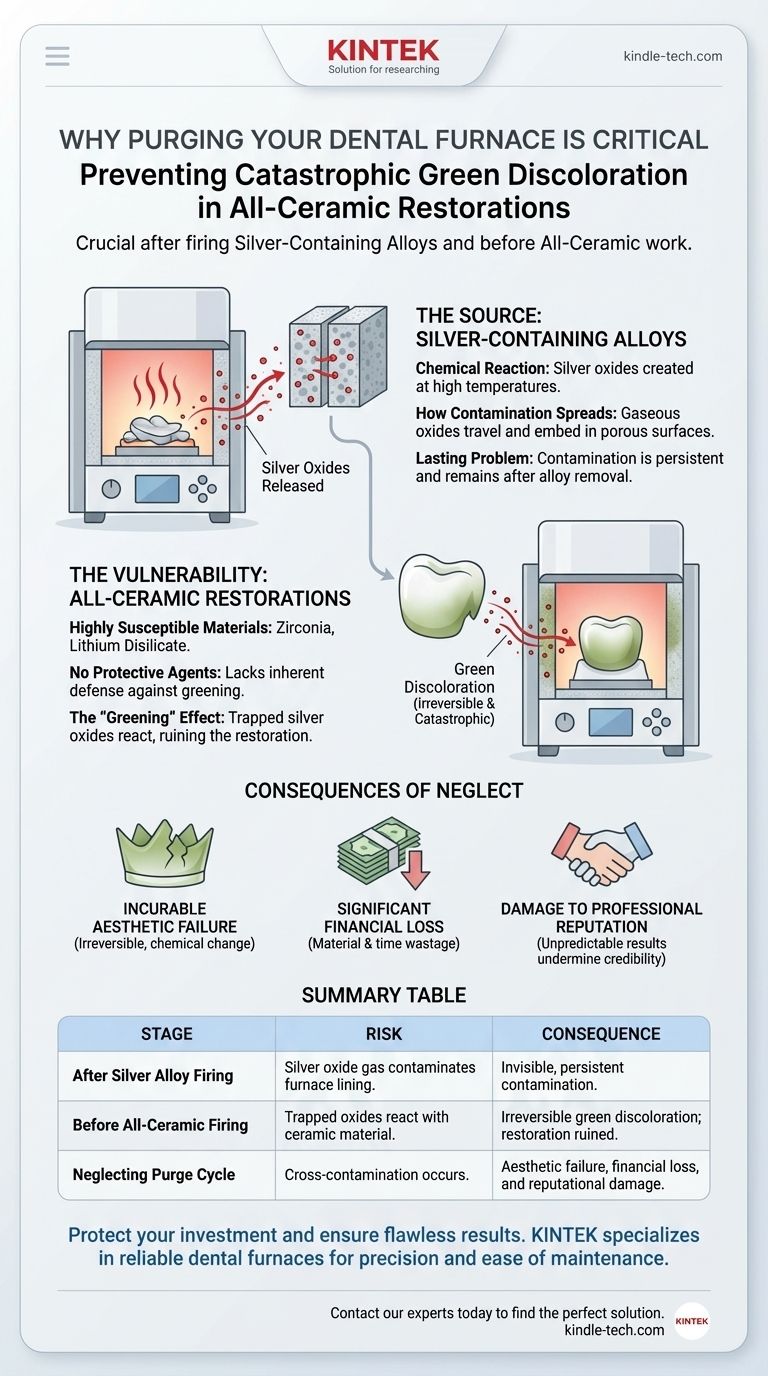

Es ist absolut entscheidend, einen Ofen nach dem Brennen von silberhaltigen Legierungen und vor dem Brennen von Vollkeramikrestaurationen zu reinigen, um eine katastrophale grüne Verfärbung zu verhindern. Silberlegierungen setzen bei hohen Temperaturen Silberoxide frei, die die Ofenauskleidung kontaminieren. Diese eingeschlossenen Oxide ruinieren dann jede nachfolgende Vollkeramikarbeit, indem sie diese grün verfärben.

Das Kernproblem ist eine mikroskopische Kreuzkontamination. Ein Ofen, der sauber erscheint, kann unsichtbare Silberoxidablagerungen von einem früheren Brand beherbergen, die chemisch mit einer nachfolgenden, hochsensiblen Vollkeramikrestauration reagieren und diese dauerhaft verfärben.

Die Quelle der Kontamination: Silberhaltige Legierungen

Die chemische Reaktion

Während des Hochtemperatur-Brennzyklus reagiert das Silber in einer Metallkeramiklegierung mit Sauerstoff. Diese Reaktion erzeugt flüchtige Silberoxide.

Wie sich Kontamination ausbreitet

Diese Silberoxide sind bei Brenntemperaturen gasförmig. Sie wandern durch die Ofenkammer und lagern sich in den porösen Oberflächen des Ofenmuffels oder der Feuerziegel ab.

Ein dauerhaftes Problem

Diese Kontamination ist nicht vorübergehend. Die Silberoxidpartikel bleiben lange nach dem Entfernen der Legierung in der Ofenauskleidung eingeschlossen und stellen eine ständige Bedrohung für zukünftige Brände dar.

Die Anfälligkeit von Vollkeramikrestaurationen

Hochgradig empfindliche Materialien

Materialien wie Zirkonoxid und Lithiumdisilikat sind chemisch anfällig für Reaktionen mit diesen Silberoxiden. Ihre Zusammensetzung macht sie extrem empfindlich gegenüber dieser spezifischen Art von Kontaminanten.

Fehlende Schutzmittel

Die meisten Metallkeramikmaterialien sind mit Anti-Grün-Eigenschaften formuliert, um dieser Wirkung entgegenzuwirken. Vollkeramikmaterialien sind es nicht. Sie haben keine inhärente Abwehr gegen die chemische Reaktion, die die Verfärbung verursacht.

Der "Grünungseffekt"

Wenn eine Vollkeramikrestauration in einem kontaminierten Ofen gebrannt wird, reagieren die eingeschlossenen Silberoxide mit der Keramik. Dies führt zu einer irreversiblen, katastrophalen grünen Verfärbung, die die Restauration ästhetisch inakzeptabel und klinisch unbrauchbar macht.

Die Folgen von Vernachlässigung verstehen

Unheilbare ästhetische Fehler

Der Grüneffekt ist kein Oberflächenfleck, der abpoliert werden kann. Es handelt sich um eine chemische Veränderung des Materials selbst, was bedeutet, dass die Restauration nicht gerettet werden kann.

Erhebliche finanzielle Verluste

Jede fehlgeschlagene Restauration stellt einen Totalverlust von teuren Materialien und wertvoller Technikerzeit dar. Die Kosten für eine Neuanfertigung übersteigen bei weitem den Zeitaufwand für einen einfachen Reinigungsvorgang.

Schädigung des professionellen Rufs

Die durchgängige Herstellung von Restaurationen mit unvorhersehbaren oder schlechten ästhetischen Ergebnissen untergräbt die Glaubwürdigkeit eines zahntechnischen Labors oder einer Klinik. Es führt Unsicherheit in einen Prozess ein, der Präzision und Zuverlässigkeit erfordert.

Die richtige Wahl für Ihren Workflow treffen

Die Einführung eines strengen Ofenhygieneprotokolls ist der einzige Weg, um vorhersagbare und qualitativ hochwertige Ergebnisse bei der Arbeit mit diesen empfindlichen Materialien zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Ein dedizierter Ofen für Vollkeramikrestaurationen ist die sicherste und effizienteste Langzeitlösung, die das Risiko vollständig eliminiert.

- Wenn Sie einen einzigen Ofen verwenden müssen: Machen Sie einen vollständigen Reinigungsvorgang zu einem obligatorischen, nicht verhandelbaren Schritt in Ihrem Standardbetriebsverfahren unmittelbar nach jedem Brennen einer silberhaltigen Legierung.

Die richtige Ofenverwaltung ist ein grundlegender Bestandteil der Qualitätskontrolle in der modernen Zahnprothetik.

Zusammenfassungstabelle:

| Phase | Risiko | Konsequenz |

|---|---|---|

| Nach dem Brennen von Silberlegierungen | Silberoxidgas kontaminiert die Ofenauskleidung. | Unsichtbare, anhaltende Kontamination. |

| Vor dem Brennen von Vollkeramik | Eingeschlossene Oxide reagieren mit dem Keramikmaterial. | Irreversible grüne Verfärbung; Restauration ruiniert. |

| Vernachlässigung des Reinigungsvorgangs | Kreuzkontamination tritt auf. | Ästhetische Fehler, finanzielle Verluste und Rufschädigung. |

Schützen Sie Ihre Investition und stellen Sie makellose Ergebnisse sicher. Lassen Sie nicht zu, dass Kreuzkontamination Ihre zahnärztlichen Restaurationen beeinträchtigt. KINTEK ist spezialisiert auf zuverlässige, Hochleistungs-Dentalöfen und Verbrauchsmaterialien, die für Präzision und einfache Wartung entwickelt wurden. Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für den Workflow Ihres Labors zu finden und das Risiko der Vergrünung endgültig zu beseitigen.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was bedeutet Zirkonoxid-Sintern? Der Schlüssel zur Umwandlung von Zirkonoxid in eine hochfeste Keramik

- Was ist ein Porzellanofen in der Zahnmedizin? Der Schlüssel zur Herstellung starker, ästhetischer Zahnrestaurationen

- Wie kann ein Porzellanofen mit einem visuellen Indikatoransatz kalibriert werden? Beherrschen Sie materialspezifische Genauigkeit

- Bei welcher Temperatur wird Porzellan gebrannt? Ein Leitfaden für präzise zahntechnische Brennzyklen

- Was ist Sintern in der Zahnmedizin? Verwandeln Sie Zirkonoxid in hochfeste zahnmedizinische Restaurationen

- Wie hoch ist die Brenntemperatur für dentalen Porzellanwerkstoff? Ein Leitfaden zu Klassifikationen & Zyklen

- Was ist die Hauptfunktion eines Dentalsinterofens? Zirkonoxid in langlebige Kronen & Brücken verwandeln

- Muss Porzellan gebrannt werden? Entdecken Sie den wesentlichen Prozess für echte Porzellanfestigkeit