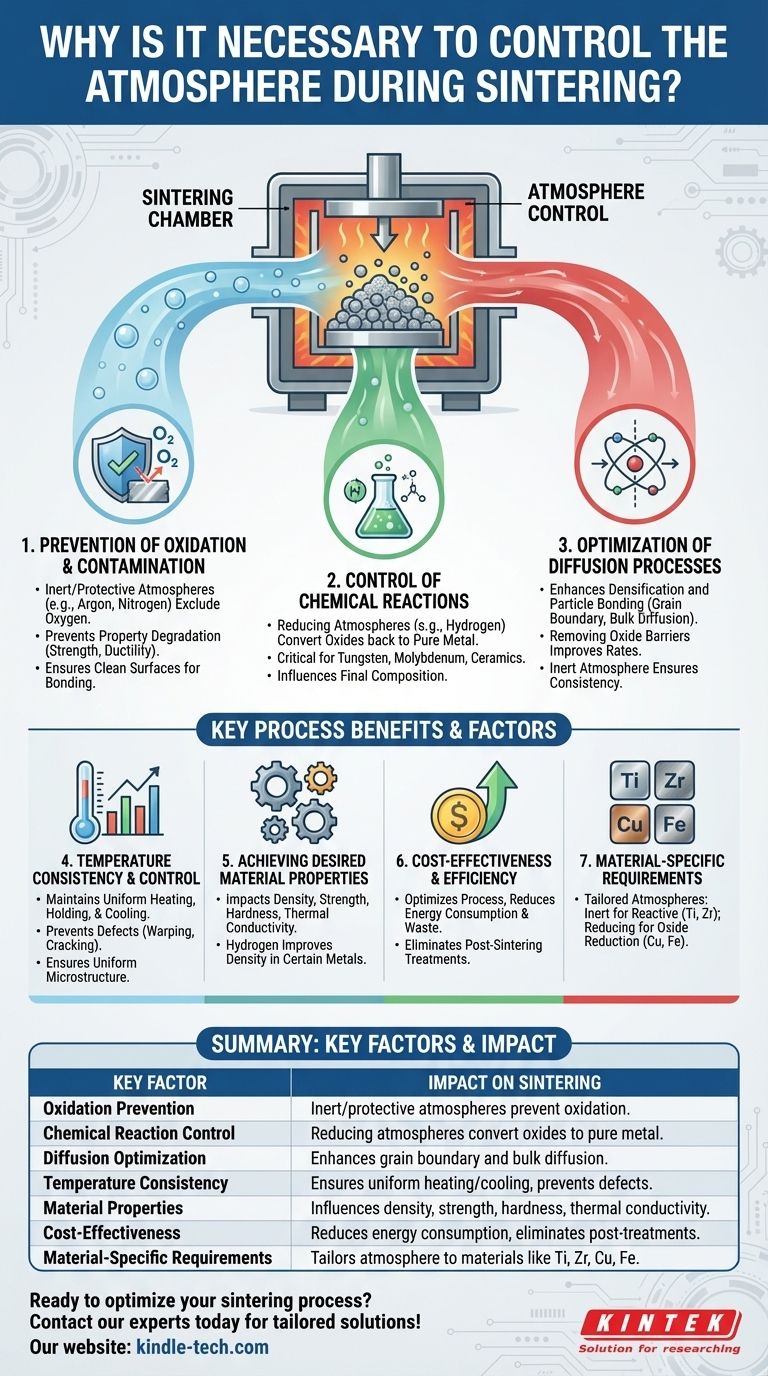

Die Kontrolle der Atmosphäre während des Sinterns ist unerlässlich, um die gewünschten Eigenschaften des gesinterten Materials zu erzielen. Die Sinteratmosphäre beeinflusst direkt die chemischen und physikalischen Prozesse, die während des Sinterns ablaufen, wie Oxidation, Reduktion und Diffusion. Durch die Wahl einer geeigneten Atmosphäre – sei es inert, schützend oder reduzierend – können Hersteller unerwünschte Reaktionen wie Oxidation verhindern und vorteilhafte Reaktionen wie die Reduktion von Oberflächenoxiden fördern. Dies stellt sicher, dass das Endprodukt die erforderlichen mechanischen, thermischen und chemischen Eigenschaften aufweist. Darüber hinaus beeinflusst die Atmosphäre die Temperaturkonstanz während des Sinterns, was entscheidend für die Kontrolle der Korngrenzen- und Volumendiffusion ist und letztendlich die Mikrostruktur und Leistung des Materials bestimmt.

Erläuterte Kernpunkte:

-

Verhinderung von Oxidation und Kontamination:

- Beim Sintern werden oft metallische Verbindungen verwendet, die bei hohen Temperaturen an der Luft zur Oxidation neigen. Oxidation kann die Materialeigenschaften wie Festigkeit und Duktilität beeinträchtigen.

- Eine inerte oder schützende Atmosphäre (z. B. Argon, Stickstoff) verhindert Oxidation, indem sie Sauerstoff aus der Sinterumgebung ausschließt.

- Eine reduzierende Atmosphäre (z. B. Wasserstoff) kann Oberflächenoxide aktiv reduzieren und so eine saubere und oxidfreie Oberfläche gewährleisten, was für die Erzielung einer starken Partikelbindung entscheidend ist.

-

Kontrolle chemischer Reaktionen:

- Die Sinteratmosphäre beeinflusst die chemischen Reaktionen, die während des Prozesses ablaufen. In einer reduzierenden Atmosphäre kann Wasserstoff beispielsweise mit Oxiden auf den Pulveroberflächen reagieren und diese wieder in reines Metall umwandeln.

- Diese Kontrolle ist besonders wichtig für Materialien wie Wolfram, Molybdän und bestimmte Keramiken, bei denen die Oxidbildung die Materialeigenschaften erheblich verändern kann.

-

Optimierung von Diffusionsprozessen:

- Das Sintern beruht auf Diffusionsmechanismen wie Korngrenzendiffusion und Volumendiffusion, um eine Verdichtung und Bindung zwischen den Partikeln zu erreichen.

- Die Atmosphäre beeinflusst die Geschwindigkeit und Wirksamkeit dieser Diffusionsprozesse. Eine reduzierende Atmosphäre kann beispielsweise die Diffusion durch Entfernung von Oxidbarrieren verbessern, während eine inerte Atmosphäre eine konsistente Diffusion ohne Einführung von Verunreinigungen gewährleistet.

-

Temperaturkonstanz und -kontrolle:

- Die Sinteratmosphäre hilft, konsistente Temperaturprofile aufrechtzuerhalten, insbesondere während kritischer Phasen wie dem Aufheizen von 900 °C auf die Höchsttemperatur, dem Halten bei der Spitzentemperatur und dem Abkühlen zurück auf 900 °C.

- Eine konsistente Temperaturkontrolle ist entscheidend für die Erzielung gleichmäßiger Mikrostrukturen und die Vermeidung von Defekten wie Verzug oder Rissbildung.

-

Erreichen der gewünschten Materialeigenschaften:

- Die Wahl der Sinteratmosphäre wirkt sich direkt auf die endgültigen Eigenschaften des gesinterten Materials aus, einschließlich Dichte, Festigkeit, Härte und Wärmeleitfähigkeit.

- Beispielsweise kann das Sintern in einer Wasserstoffatmosphäre die Dichte und die mechanischen Eigenschaften bestimmter Metalle verbessern, indem es eine bessere Partikelbindung fördert und die Porosität reduziert.

-

Kosteneffizienz und Effizienz:

- Die Wahl der richtigen Atmosphäre kann den Sinterprozess optimieren und den Energieverbrauch sowie den Materialausschuss reduzieren.

- Die Verwendung einer reduzierenden Atmosphäre kann beispielsweise die Notwendigkeit zusätzlicher Nachbehandlungen zur Entfernung von Oxiden überflüssig machen, was Zeit und Ressourcen spart.

-

Materialspezifische Anforderungen:

- Verschiedene Materialien erfordern spezifische Sinteratmosphären. Zum Beispiel:

- Inerte Atmosphären sind für Materialien wie Titan und Zirkonoxid geeignet, die sehr reaktiv mit Sauerstoff sind.

- Reduzierende Atmosphären sind ideal für Metalle wie Kupfer und Eisen, wo eine Oxidreduktion für optimales Sintern erforderlich ist.

- Das Verständnis dieser Anforderungen stellt sicher, dass der Sinterprozess auf das Material zugeschnitten ist und die besten Ergebnisse liefert.

- Verschiedene Materialien erfordern spezifische Sinteratmosphären. Zum Beispiel:

Zusammenfassend lässt sich sagen, dass die Kontrolle der Sinteratmosphäre entscheidend ist, um Oxidation zu verhindern, chemische Reaktionen zu optimieren, konsistente Temperaturprofile zu gewährleisten und die gewünschten Materialeigenschaften zu erzielen. Sie verbessert auch die Prozesseffizienz und Kosteneffizienz und ist somit ein unverzichtbarer Aspekt der Sintertechnologie.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkungen auf das Sintern |

|---|---|

| Oxidationsvermeidung | Inerte oder schützende Atmosphären (z. B. Argon, Stickstoff) verhindern Oxidation. |

| Kontrolle chemischer Reaktionen | Reduzierende Atmosphären (z. B. Wasserstoff) wandeln Oxide in reines Metall um. |

| Optimierung der Diffusion | Verbessert die Korngrenzen- und Volumendiffusion für eine bessere Verdichtung. |

| Temperaturkonstanz | Gewährleistet gleichmäßiges Erhitzen und Abkühlen, verhindert Defekte wie Verzug. |

| Materialeigenschaften | Beeinflusst Dichte, Festigkeit, Härte und Wärmeleitfähigkeit. |

| Kosteneffizienz | Reduziert den Energieverbrauch und eliminiert Nachbehandlungen nach dem Sintern. |

| Materialspezifische Anforderungen | Passt die Atmosphäre an Materialien wie Titan, Zirkonoxid, Kupfer und Eisen an. |

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten für maßgeschneiderte Lösungen!

Visuelle Anleitung

Ähnliche Produkte

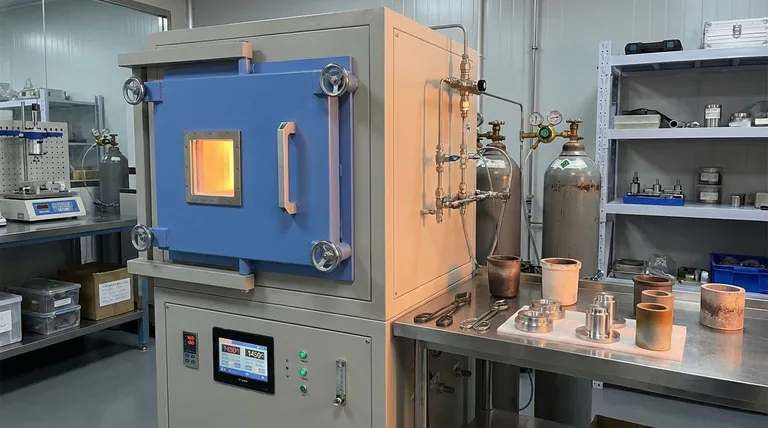

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Warum wird Stickstoff in Glühöfen verwendet? Um Oxidation und Entkohlung für eine überlegene Metallqualität zu verhindern

- Was sind die Funktionen von Stickstoff (N2) in kontrollierten Ofenatmosphären? Erzielen Sie überlegene Wärmebehandlungsergebnisse

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Was ist eine Stickstoffatmosphäre beim Glühen? Erzielung einer oxidfreien Wärmebehandlung