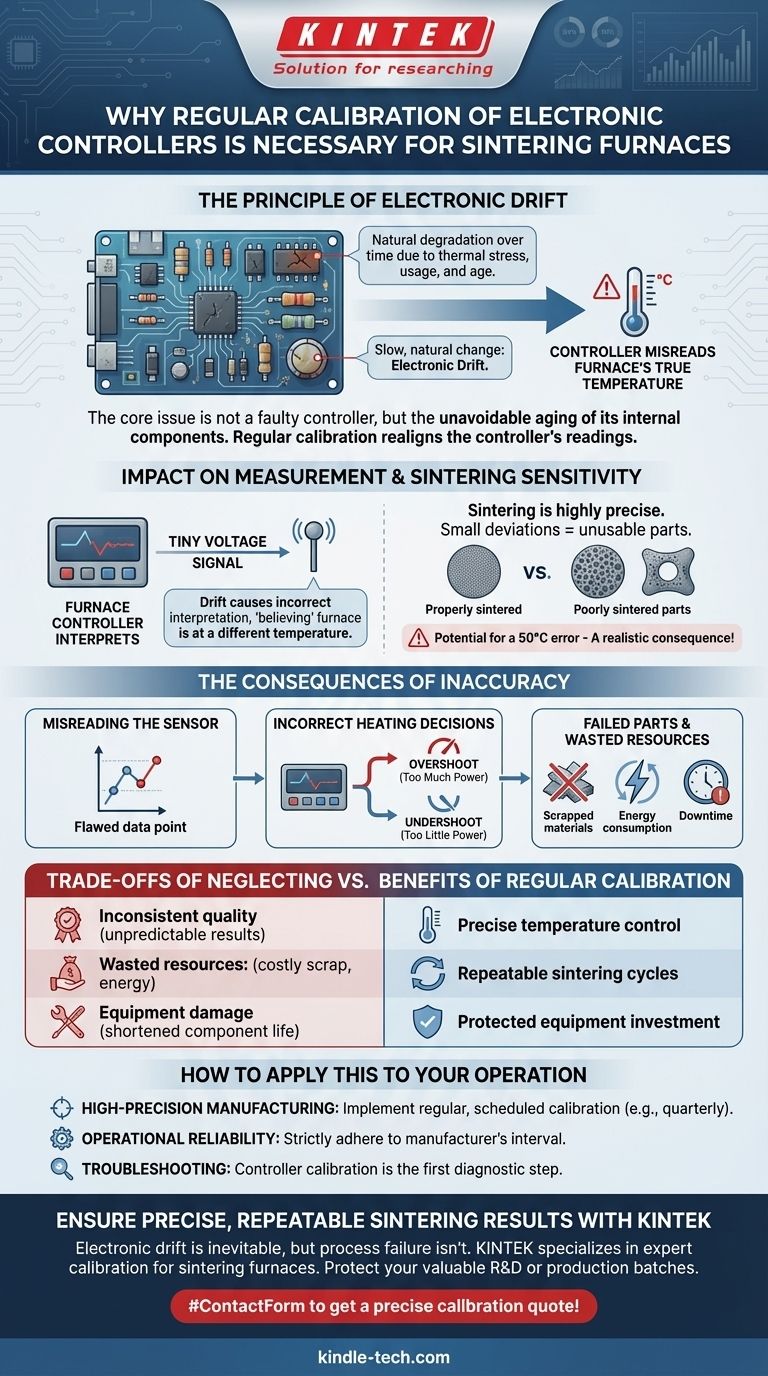

Eine regelmäßige Kalibrierung ist unerlässlich für Sinteröfen, da die elektronischen Komponenten im Regler mit der Zeit auf natürliche Weise altern. Dieser Alterungsprozess, bekannt als elektronische Drift, führt dazu, dass der Regler die tatsächliche Temperatur des Ofens falsch abliest, was zu ungenauen und inkonsistenten Heizzyklen führt. Ohne Kalibrierung kann dieser Fehler erheblich werden und potenziell bis zu 50 °C vom Sollwert abweichen.

Das Kernproblem ist nicht ein fehlerhafter Regler, sondern die unvermeidliche Alterung seiner internen Komponenten. Regelmäßige Kalibrierung ist die notwendige Wartung, die die Messwerte des Reglers wieder mit der Realität abgleicht und so die Integrität und Wiederholbarkeit Ihres kritischen Sinterprozesses gewährleistet.

Das Prinzip der elektronischen Drift

Was ist "Drift"?

Elektronische Komponenten wie Widerstände und Kondensatoren sind im Laufe ihrer Lebensdauer nicht perfekt stabil. Ihre physikalischen Eigenschaften ändern sich subtil aufgrund von Faktoren wie thermischer Belastung, Nutzung und Alter.

Diese langsame, natürliche Veränderung wird als elektronische Drift bezeichnet. Sie ist ein inhärentes Merkmal der Hardware, aus der sich der Regler Ihres Ofens zusammensetzt.

Die Auswirkungen auf die Messung

Ein Ofenregler misst die Temperatur nicht direkt. Er interpretiert ein winziges Spannungssignal (Millivolt), das von einem Sensor, typischerweise einem Thermoelement, gesendet wird.

Die internen Komponenten des Reglers bilden den Referenzkreis für die Interpretation dieses Signals. Wenn sich diese Komponenten verändern, wird die Interpretation des konstanten Signals durch den Regler ungenau. Er beginnt zu "glauben", der Ofen habe eine andere Temperatur, als er tatsächlich hat.

Warum Sintern so empfindlich ist

Sintern ist ein hochpräziser thermischer Prozess. Die endgültige Dichte, Festigkeit und Maßgenauigkeit des Materials hängen davon ab, dass bestimmte Temperaturen für exakte Zeiträume gehalten werden.

Selbst eine geringe Abweichung vom erforderlichen Temperaturprofil kann zu untergesinterten Teilen (porös, schwach) oder übergesinterten Teilen (verzogen, übermäßiges Kornwachstum) führen, wodurch die gesamte Charge unbrauchbar wird.

Die Folgen von Ungenauigkeit

Fehlinterpretation des Sensors

Der gesamte Regelprozess beginnt mit der Temperaturmessung. Wenn dieser anfängliche Datenpunkt aufgrund von Reglerdrift falsch ist, basiert jede nachfolgende Aktion des Reglers auf fehlerhaften Informationen.

Falsche Heizentscheidungen

Basierend auf diesen fehlerhaften Daten wendet der Regler entweder zu viel oder zu wenig Leistung auf die Heizelemente an.

Wenn der Regler denkt, der Ofen sei kühler, als er ist, wird er mehr Leistung zuführen, was dazu führt, dass der Ofen die Solltemperatur überschreitet. Wenn er denkt, der Ofen sei heißer, wird er weniger Leistung zuführen, was dazu führt, dass er die Solltemperatur unterschreitet.

Die 50°C-Warnung

Das Potenzial für einen Fehler von 50 °C ist kein seltenes Worst-Case-Szenario; es ist eine realistische Folge vernachlässigter Wartung. Ein Fehler dieser Größenordnung ist katastrophal für jeden gesteuerten Sinterprozess und garantiert fehlerhafte Teile.

Die Kompromisse bei der Vernachlässigung der Kalibrierung

Die Kosten inkonsistenter Qualität

Ein unkalibrierter Regler führt zu unvorhersehbaren und nicht wiederholbaren Ergebnissen. Teile, die in einer Woche produziert werden, können völlig andere Materialeigenschaften aufweisen als die, die in der nächsten Woche produziert werden, selbst bei exakt denselben Einstellungen. Dies führt eine wichtige Variable ein, die die Qualitätskontrolle untergräbt.

Das Risiko verschwendeter Ressourcen

Jeder fehlgeschlagene Sinterlauf verschwendet drei kritische Ressourcen: teure Rohmaterialien, erhebliche Mengen an Energie und wertvolle Produktionszeit. Die Kosten für eine einzige verschrottete Charge übersteigen oft die Kosten für eine ordnungsgemäße Kalibrierung.

Das Potenzial für Geräteschäden

Der durchgängige Betrieb eines Ofens bei höheren Temperaturen als beabsichtigt kann die Lebensdauer teurer Komponenten wie Heizelemente und feuerfester Isolierung drastisch verkürzen, was zu vorzeitigem Ausfall und kostspieligen Reparaturen führt.

Anwendung auf Ihren Betrieb

Ihr Ansatz zur Kalibrierung sollte ein bewusster Teil Ihrer Qualitätssicherungs- und vorbeugenden Wartungsstrategie sein.

- Wenn Ihr Hauptaugenmerk auf hochpräziser Fertigung und Qualitätskontrolle liegt: Implementieren Sie eine regelmäßige, geplante Kalibrierung (z. B. vierteljährlich oder halbjährlich) mit einem zertifizierten, rückführbaren Referenzinstrument.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Zuverlässigkeit und Minimierung von Ausfallzeiten liegt: Halten Sie sich strikt an das vom Hersteller empfohlene Kalibrierintervall, das in der Bedienungsanleitung Ihres Ofens angegeben ist.

- Wenn Sie inkonsistente Produktergebnisse beheben: Die Kalibrierung des Reglers sollte Ihr erster diagnostischer Schritt sein, bevor Sie Materialien oder andere Prozessvariablen untersuchen.

Die Behandlung der Reglerkalibrierung als nicht verhandelbarer Bestandteil Ihres Wartungsprotokolls ist der effektivste Weg, um die Präzision und Zuverlässigkeit Ihres Sinterofens zu gewährleisten.

Zusammenfassungstabelle:

| Aspekt | Auswirkungen bei fehlender Kalibrierung | Vorteile regelmäßiger Kalibrierung |

|---|---|---|

| Temperaturgenauigkeit | Abweichungen bis zu 50 °C vom Sollwert | Aufrechterhaltung einer präzisen Temperaturregelung |

| Prozesskonsistenz | Unvorhersehbare, nicht wiederholbare Ergebnisse | Gewährleistung wiederholbarer Sinterzyklen |

| Produktqualität | Unter- oder übergesinterte Teile | Gewährleistung der endgültigen Teiledichte und -festigkeit |

| Betriebskosten | Verschwendete Materialien, Energie und Zeit | Verhindert Ausschusschargen und spart Ressourcen |

| Lebensdauer der Geräte | Vorzeitiger Ausfall von Heizelementen | Schutz Ihrer Ofeninvestition |

Stellen Sie sicher, dass Ihr Sinterofen präzise, wiederholbare Ergebnisse liefert.

Elektronische Drift ist unvermeidlich, Prozessfehler jedoch nicht. KINTEK ist spezialisiert auf die Aufrechterhaltung der Präzision Ihrer Laborgeräte. Unsere fachkundigen Kalibrierungsdienste für Sinteröfen verwenden zertifizierte, rückführbare Instrumente, um Ihren Regler neu auszurichten, Temperaturfehler zu beseitigen und Ihre wertvollen Forschungs- oder Produktionschargen zu schützen.

Lassen Sie nicht zu, dass ein unkalibrierter Regler Ihre Qualität beeinträchtigt und Ressourcen verschwendet. Kontaktieren Sie noch heute unsere Experten für Laborgeräte, um eine Kalibrierung zu vereinbaren und die Integrität Ihres Sinterprozesses zu sichern.

#KontaktFormular, um ein präzises Kalibrierungsangebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse