Das Sputtern ist ein Vakuumabscheidungsverfahren, das verwendet wird, um einen außergewöhnlich gleichmäßigen, dichten und haltbaren Dünnfilm aus Material auf einer Oberfläche aufzutragen. Dieser Prozess arbeitet auf atomarer Ebene und bietet ein Maß an Präzision und Kontrolle, das für eine Vielzahl von Hochleistungsanwendungen, von fortschrittlicher Optik und Halbleitern bis hin zu medizinischen Implantaten, unerlässlich ist.

Der Hauptgrund für die Verwendung des Sputterns ist seine Fähigkeit, eine überlegene Filmqualität zu erzielen. Im Gegensatz zum einfachen Sprühen oder Tauchen verwendet das Sputtern ein angeregtes Plasma, um Atome physikalisch von einem Quellmaterial auszustoßen, wodurch sichergestellt wird, dass sie sich mit unübertroffener Konsistenz und Haftung auf einem Substrat ablagern.

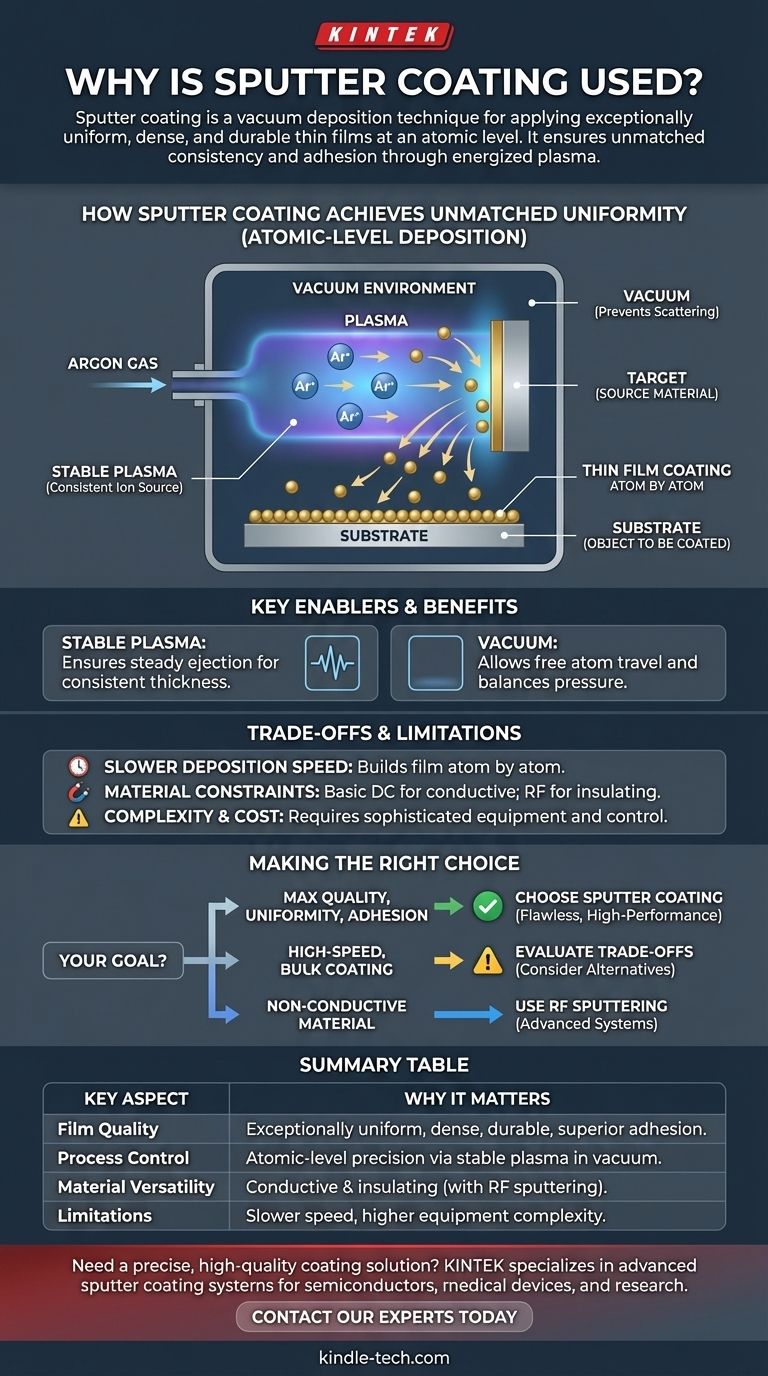

Wie das Sputtern eine unübertroffene Gleichmäßigkeit erreicht

Die Qualität eines gesputterten Films ist ein direktes Ergebnis seines hochkontrollierten physikalischen Prozesses. Es handelt sich nicht um eine chemische Reaktion, sondern um einen Impulsübertrag, ähnlich einem mikroskopischen Billardspiel.

Das Grundprinzip: Abscheidung auf atomarer Ebene

Das Sputtern beginnt damit, dass ein Substrat (das zu beschichtende Objekt) und ein Target (das Quellmaterial für die Beschichtung) in eine Vakuumkammer gebracht werden.

Ein Inertgas, typischerweise Argon, wird in die Kammer eingeleitet.

Es wird ein starkes elektrisches Feld angelegt, das Elektronen von den Argonatomen abreißt und so ein Plasma erzeugt – ein leuchtendes, ionisiertes Gas, das aus positiven Ionen und freien Elektronen besteht.

Diese positiv geladenen Argonionen werden mit großer Kraft auf das negativ geladene Target beschleunigt, treffen auf dessen Oberfläche und schlagen physikalisch einzelne Atome heraus oder „sputtern“ sie ab. Diese ausgestoßenen Atome bewegen sich dann durch das Vakuum und lagern sich auf dem Substrat ab, wodurch die Beschichtung Atom für Atom aufgebaut wird.

Die Rolle des stabilen Plasmas

Das während des Prozesses erzeugte stabile Plasma ist der Motor des Sputterns. Es liefert eine konstante und steuerbare Quelle energiereicher Ionen.

Diese Stabilität stellt sicher, dass Atome mit gleichmäßiger Geschwindigkeit und von der gesamten Oberfläche des Targets ausgestoßen werden, was der Schlüssel zur Erzielung einer hochgradig gleichmäßigen und konsistenten Filmdicke über das gesamte Substrat ist.

Warum ein Vakuum nicht verhandelbar ist

Der Prozess muss aus zwei entscheidenden Gründen im Vakuum stattfinden. Erstens stellt es sicher, dass die ausgestoßenen Targetatome frei zum Substrat gelangen können, ohne mit Luftmolekülen zu kollidieren, was sie streuen und die Gleichmäßigkeit des Films ruinieren würde.

Zweitens muss der Vakuumdruck perfekt ausbalanciert sein. Ist er zu niedrig, gibt es nicht genügend Argonatome, um das Plasma aufrechtzuerhalten. Ist er zu hoch, kollidieren die ausgestoßenen Atome zu häufig mit Gasionen, was verhindert, dass sie das Substrat effizient erreichen.

Verständnis der Kompromisse und Einschränkungen

Obwohl das Sputtern leistungsstark ist, ist es nicht die ideale Lösung für jedes Szenario. Das Verständnis seiner Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Abscheidungsgeschwindigkeit

Die grundlegende Natur des Sputterns – der Aufbau eines Films Atom für Atom – bedeutet, dass es im Vergleich zu anderen Beschichtungsverfahren wie der thermischen Verdampfung ein relativ langsamer Prozess sein kann.

Das einfache DC-Dioden-Sputtern, die ursprüngliche Methode, weist eine besonders langsame Abscheidungsrate auf. Obwohl moderne Techniken dies verbessert haben, bleibt die Geschwindigkeit ein wichtiger Faktor.

Material- und Substratbeschränkungen

Die einfachste Form des Sputterns (DC-Sputtern) eignet sich gut für leitfähige Targetmaterialien wie Edelmetalle (Gold, Platin), kann aber keine isolierenden Materialien sputter.

Spezialisierte Techniken, wie das HF-Sputtern (Hochfrequenz), sind erforderlich, um nicht leitfähige Materialien abzuscheiden, was die Komplexität der Ausrüstung und des Prozesses erhöht.

Prozesskomplexität und Kosten

Das Sputtern erfordert hochentwickelte Geräte, um das Vakuum zu erzeugen und aufrechtzuerhalten sowie das Plasma zu generieren.

Diese Komplexität, kombiniert mit der Notwendigkeit einer präzisen Kontrolle von Gasdruck und Leistung, macht es zu einem komplizierteren und oft teureren Prozess als einfachere Beschichtungsalternativen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des Sputterns hängt vollständig davon ab, den Bedarf an Qualität gegen Einschränkungen wie Geschwindigkeit, Kosten und Materialart abzuwägen.

- Wenn Ihr Hauptaugenmerk auf maximaler Beschichtungsgleichmäßigkeit, Dichte und Haftung liegt: Das Sputtern ist die überlegene Wahl für die Herstellung makelloser Hochleistungsdünnschichten für anspruchsvolle Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeits-Massenbeschichtung einfacher Formen liegt: Sie müssen den Kompromiss zwischen der Qualität des Sputterns und seinen langsameren Abscheidungsraten abwägen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines nicht leitenden oder isolierenden Materials liegt: Das einfache DC-Sputtern ist keine Option; Sie müssen fortschrittlichere Sputtersysteme erkunden, die für diese Materialien entwickelt wurden.

Letztendlich wird das Sputtern gewählt, wenn die Präzision und Qualität des Endfilms wichtiger sind als jeder andere Faktor.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Warum er für das Sputtern wichtig ist |

|---|---|

| Filmqualität | Erzeugt außergewöhnlich gleichmäßige, dichte und haltbare Dünnschichten mit überlegener Haftung |

| Prozesskontrolle | Verwendet stabiles Plasma in einem Vakuum für Präzision und Konsistenz auf atomarer Ebene |

| Materialvielfalt | Kann leitfähige und isolierende Materialien beschichten (mit HF-Sputtern) |

| Einschränkungen | Langsamere Abscheidungsgeschwindigkeit und höhere Gerätekomplexität im Vergleich zu einfacheren Methoden |

Benötigen Sie eine präzise, qualitativ hochwertige Beschichtungslösung für Ihre Laboranwendungen? KINTEK ist spezialisiert auf fortschrittliche Sputteranlagen und Laborgeräte, die für die Herstellung der gleichmäßigen, haltbaren Dünnschichten entwickelt wurden, die für Halbleiter, medizinische Geräte und Forschung erforderlich sind. Unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung für Ihr spezifisches Material und Ihre Leistungsanforderungen erhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Beschichtungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat