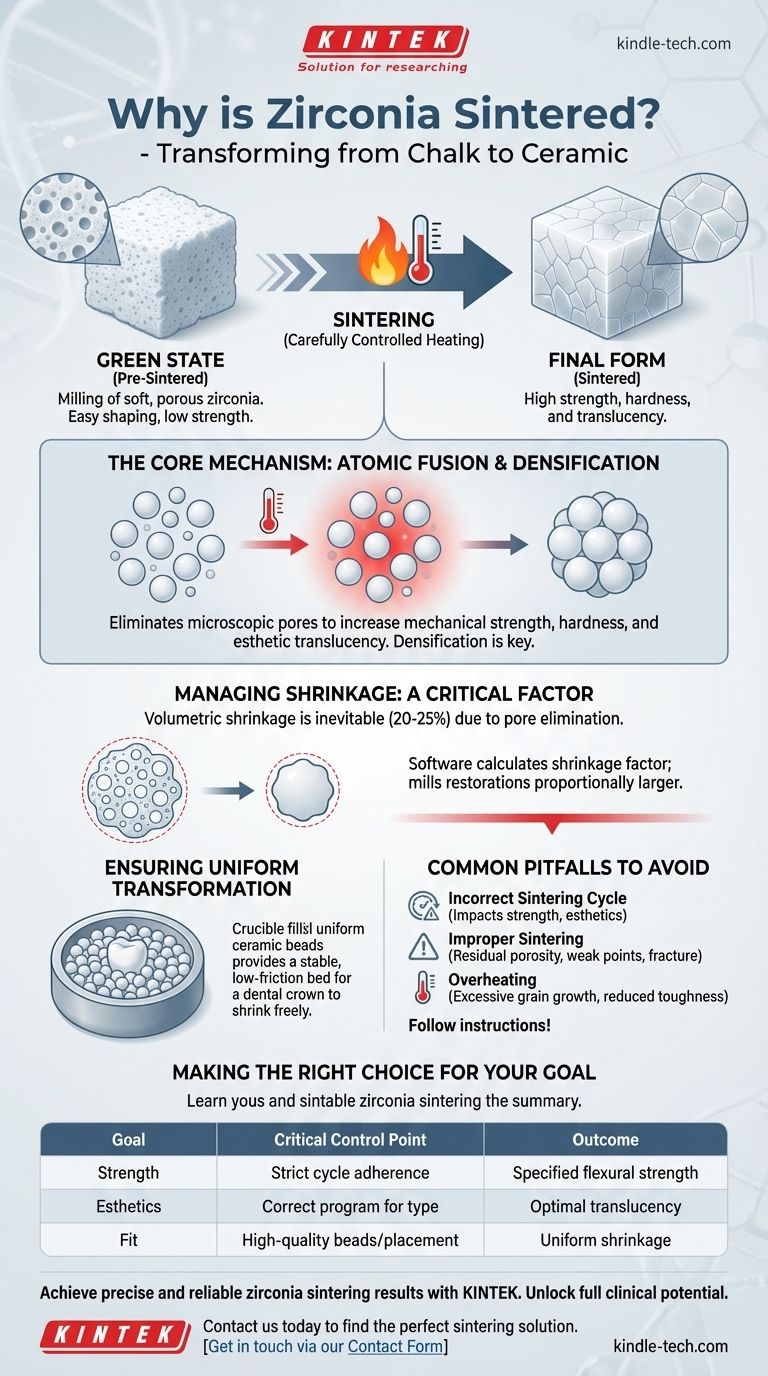

Zirkonoxid wird gesintert, um es von einem weichen, porösen und kreideartigen Material in eine dichte, hochfeste Keramik umzuwandeln. Dieser sorgfältig kontrollierte Erhitzungsprozess verschmilzt die einzelnen Zirkonoxidpartikel miteinander und beseitigt innere Hohlräume, um die endgültige, klinisch akzeptable Härte und strukturelle Integrität des Materials zu erreichen.

Der grundlegende Grund für das Sintern von Zirkonoxid ist die Verdichtung. Dieser Prozess beseitigt die mikroskopischen Poren im Material, was die direkte Ursache für die dramatische Zunahme seiner mechanischen Festigkeit, Härte und ästhetischen Transluzenz ist.

Die Transformation vom „Grünzustand“ zur Endform

Sintern ist nicht nur ein Härtungsprozess; es ist eine vollständige Materialumwandlung auf mikroskopischer Ebene. Es ist der entscheidende Schritt, der eine präzise gefräste Form in eine funktionale, belastbare Komponente umwandelt.

Der Ausgangspunkt: Der „Grünzustand“

Vor dem Sintern liegt Zirkonoxid in einem vorgesinterten oder „Grünzustand“ vor. In dieser Phase ist es weich und kreidig, was es einfach und effizient macht, es mit CAD/CAM-Technologie in komplexe Formen wie Zahnkronen oder Brücken zu fräsen.

In diesem Zustand besitzt das Material jedoch aufgrund seiner hohen Porosität praktisch keine strukturelle Festigkeit.

Der Kernmechanismus: Atomare Fusion

Beim Sintern wird das Zirkonoxid im Grünzustand in einem speziellen Ofen auf Temperaturen knapp unter seinem Schmelzpunkt erhitzt.

Diese hohe Hitze energetisiert die Zirkonoxidpartikel und bewirkt, dass sie an ihren Kontaktpunkten diffundieren und miteinander verschmelzen. Während diese Fusion fortschreitet, werden die Lücken und Poren zwischen den Partikeln schrittweise beseitigt.

Das Ergebnis der Verdichtung

Die Beseitigung der Porosität verleiht gesintertem Zirkonoxid seine bemerkenswerten Eigenschaften. Ein dichteres Material ist von Natur aus fester und bruchfester.

Dieser Prozess beeinflusst auch die optischen Eigenschaften des Materials erheblich und erhöht dessen Transluzenz für bessere ästhetische Ergebnisse in zahnmedizinischen Anwendungen.

Bewältigung des kritischen Faktors: Schrumpfung

Das bedeutendste und vorhersehbarste Ergebnis des Sintervorgangs ist die Volumenkontraktion (Schrumpfung). Das Verständnis und die Steuerung dieser Schrumpfung sind für die Herstellung präziser Endteile unerlässlich.

Warum Schrumpfung unvermeidlich ist

Schrumpfung ist eine direkte und notwendige Folge der Verdichtung. Wenn die Poren zwischen den Zirkonoxidpartikeln beseitigt werden, muss das Gesamtvolumen des Objekts abnehmen.

Diese Schrumpfung ist erheblich und reduziert die Abmessungen des Teils oft um 20–25 %.

Die Rolle der CAD/CAM-Software

Um ein Endprodukt mit präzisen Abmessungen zu erhalten, muss die anfängliche Fräsung diese Schrumpfung berücksichtigen.

Die CAD/CAM-Software berechnet automatisch den erforderlichen Schrumpfungsfaktor und fräst die Restauration im Grünzustand proportional größer als ihre beabsichtigte Endgröße.

Gewährleistung einer gleichmäßigen Umwandlung

Um sicherzustellen, dass das Zirkonoxid gleichmäßig schrumpft, ohne sich zu verziehen oder Risse zu bekommen, wird es in einem Tiegel platziert, der mit Keramik- oder Zirkonoxidperlen gefüllt ist.

Diese Perlen bieten ein stabiles, reibungsarmes Bett, das es der Restauration ermöglicht, sich beim Verdichten im Ofen frei in alle Richtungen zu bewegen und zu schrumpfen.

Häufige Fallstricke, die es zu vermeiden gilt

Der Erfolg einer Zirkonoxidrestauration hängt stark von der Präzision des Sinterprozesses ab. Abweichungen können das Endergebnis beeinträchtigen.

Auswirkungen der Sinterparameter

Die endgültigen Eigenschaften von Zirkonoxid werden durch den Sinterzyklus bestimmt – insbesondere durch die Aufheizrate, die Spitzentemperatur und die Haltezeit bei dieser Temperatur.

Die Verwendung eines falschen Zyklus für eine bestimmte Zirkonoxidart kann zu suboptimaler Festigkeit, schlechter Ästhetik oder inneren Spannungen führen.

Risiken bei unsachgemäßem Sintern

Ein unvollständiger oder unsachgemäßer Sinterprozess kann Restporosität hinterlassen, die Schwachstellen schafft und das Material anfällig für Brüche unter Last macht.

Umgekehrt kann Überhitzung zu übermäßigem Korngwachstum führen, was ebenfalls die Zähigkeit und Bruchfestigkeit des Materials verringern kann. Die Befolgung der Herstellerangaben ist von größter Bedeutung.

Die richtige Wahl für Ihr Ziel treffen

Um vorhersagbare und zuverlässige Ergebnisse mit Zirkonoxid zu erzielen, ist eine sorgfältige Beachtung des Sinterprotokolls erforderlich, da unterschiedliche Ziele unterschiedliche kritische Kontrollpunkte aufweisen.

- Wenn Ihr Hauptaugenmerk auf maximaler klinischer Festigkeit liegt: Die strikte Einhaltung des validierten Sinterzyklus des Herstellers ist nicht verhandelbar, um die angegebene Biegefestigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Ästhetik und Transluzenz liegt: Stellen Sie sicher, dass das richtige Sinterprogramm für die spezifische Art von Zirkonoxid verwendet wird, da die Zyklen für hochtransluzente Materialien oft von denen für hochfeste Materialien abweichen.

- Wenn Ihr Hauptaugenmerk auf der Passgenauigkeit liegt: Verwenden Sie hochwertige Zirkonoxidperlen und stellen Sie sicher, dass die Restauration korrekt im Tiegel platziert wird, um eine gleichmäßige, ungehinderte Schrumpfung zu ermöglichen.

Letztendlich ist das richtige Sintern der letzte, entscheidende Herstellungsschritt, der das volle klinische Potenzial von Zirkonoxid freisetzt.

Zusammenfassungstabelle:

| Sinterstufe | Schlüsselprozess | Ergebnis |

|---|---|---|

| Grünzustand | Fräsen von weichem, porösem Zirkonoxid | Einfache Formgebung, aber geringe Festigkeit |

| Sintern | Erhitzen zur Fusion der Partikel | Beseitigt Poren, erhöht die Dichte |

| Endform | Kontrolliertes Abkühlen | Hohe Festigkeit, Härte und Transluzenz |

Erzielen Sie präzise und zuverlässige Ergebnisse beim Sintern von Zirkonoxid mit KINTEK.

Entfesseln Sie das volle klinische Potenzial Ihrer Dentalrestaurationen. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien und stellt sicher, dass Ihr Zirkonoxid durch präzise Temperaturkontrolle und gleichmäßige Erwärmung seine optimale Festigkeit und Ästhetik erreicht.

Kontaktieren Sie uns noch heute, um die perfekte Sinterlösung für Ihre Laboranforderungen zu finden und die Qualität Ihrer Restaurationen zu verbessern. Nehmen Sie über unser Kontaktformular Kontakt auf

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Was ist die Struktur und die Eigenschaften von Dental-Keramiken? Die Wissenschaft hinter langlebigen, ästhetischen Restaurationen meistern

- Welche Krone ist günstiger: Porzellan oder Keramik? Ein praktischer Leitfaden zu den Kosten und Materialien von Zahnkronen

- Welche Krone ist besser, Porzellan oder Keramik? Wählen Sie das richtige Material für Ihre zahnmedizinischen Bedürfnisse

- Was ist Zirkonoxid-Sintern? Der Schlüssel zu langlebigen, präzisen Dentalrestaurationen

- Sind Keramikimplantate teurer als Titanimplantate? Eine Kosten-Nutzen-Analyse

- Was ist der Unterschied zwischen Zirkonoxid und Keramik? Ein Leitfaden zur Auswahl der richtigen Zahnkrone

- Wie repariert man einen abgebrochenen Keramikzahn? Holen Sie sich professionelle Reparatur- und Restaurationslösungen

- Wie funktionieren elektronische Steuerungen in einem Sinterofen für Dentalmaterialien? Der Schlüssel zum präzisen Sintern