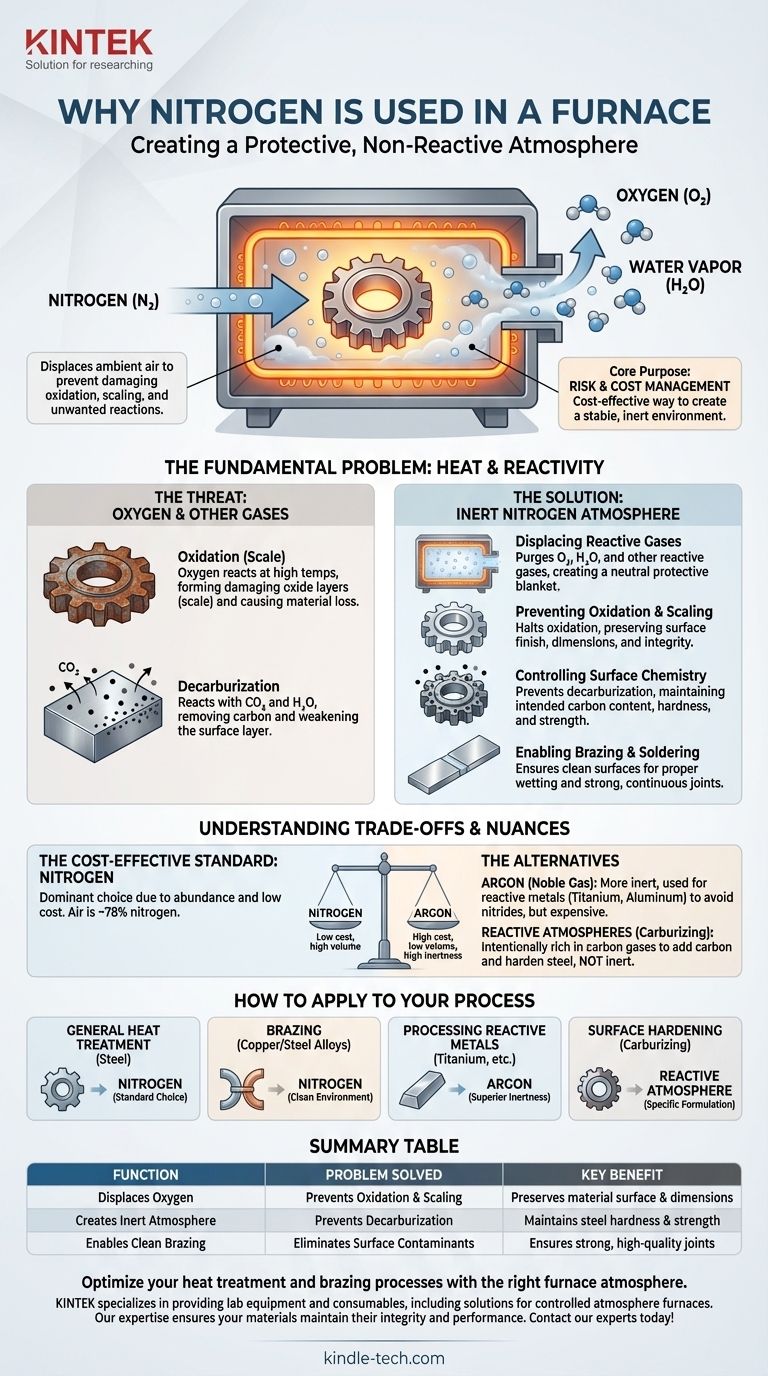

Kurz gesagt, Stickstoff wird in einem Ofen verwendet, um eine schützende, nicht-reaktive Atmosphäre zu schaffen. Durch das Pumpen von Stickstoffgas in die Ofenkammer wird die Umgebungsluft – insbesondere der Sauerstoff – verdrängt, der sonst schädliche Oxidation, Zunderbildung und andere unerwünschte chemische Reaktionen am erhitzten Material verursachen würde.

Der Hauptzweck der Stickstoffverwendung ist das Risiko- und Kostenmanagement. Es ist die kostengünstigste Methode, um eine stabile, inerte Umgebung bei hohen Temperaturen zu schaffen, die Materialdegradation zu verhindern und die Qualität und Integrität des Endprodukts zu gewährleisten.

Das Grundproblem: Hitze und Reaktivität

Bei Raumtemperatur ist die uns umgebende Luft relativ harmlos. Die Einführung der intensiven Hitze eines Ofens verändert jedoch grundlegend ihr chemisches Verhalten und verwandelt eine scheinbar harmlose Atmosphäre in eine hochaggressive.

Die primäre Bedrohung durch Sauerstoff

Das größte Problem ist die Oxidation. Luft besteht zu etwa 21 % aus Sauerstoff, einem hochreaktiven Element, das sich aggressiv mit anderen Materialien verbindet, insbesondere bei hohen Temperaturen.

Bei Metallen wie Stahl führt diese Reaktion zur Bildung einer Oxidschicht, allgemein bekannt als Zunder. Diese Zunderbildung verursacht Materialverlust, führt zu einer schlechten Oberflächengüte und kann die Maßhaltigkeit eines Teils beeinträchtigen.

Die sekundäre Bedrohung durch andere Gase

Sauerstoff ist nicht das einzige Problem. Andere Bestandteile in der Luft, wie Kohlendioxid (CO₂) und Wasserdampf (H₂O), können ebenfalls unerwünschte Reaktionen hervorrufen.

Ein Schlüsselbeispiel ist die Entkohlung bei Stahl. Bei hohen Temperaturen kann der Kohlenstoff nahe der Oberfläche eines Stahlteils mit diesen Gasen reagieren und entweichen, wodurch die Oberflächenschicht weicher und schwächer als der Kern wird.

Stickstoff als Lösung: Schaffung einer inerten Atmosphäre

Die Lösung für diese hitzeinduzierte Reaktivität besteht darin, die Luft durch ein Gas zu ersetzen, das nicht mit dem zu verarbeitenden Material reagiert. Dies wird als Schaffung einer inerten Atmosphäre bezeichnet.

Verdrängung reaktiver Gase

Stickstoffgas (N₂) wird in die versiegelte Ofenkammer gepumpt und verdrängt Sauerstoff, Wasserdampf und andere reaktive Gase. Da Stickstoff unter den meisten Wärmebehandlungsbedingungen relativ nicht-reaktiv ist, wirkt er als neutrale Schutzschicht.

Verhinderung von Oxidation und Zunderbildung

Da Sauerstoff aus der Umgebung entfernt wird, wird der Oxidationsprozess gestoppt. Dies stellt sicher, dass die Materialoberfläche sauber, hell und zunderfrei bleibt, wodurch sowohl ihre Abmessungen als auch ihre Integrität erhalten bleiben.

Kontrolle der Oberflächenchemie

Durch die Bereitstellung einer wirklich neutralen Umgebung verhindert eine reine Stickstoffatmosphäre auch Sekundärreaktionen wie die Entkohlung. Dies garantiert, dass der Kohlenstoffgehalt – und damit die Härte und Festigkeit – der Oberfläche eines Stahlteils genau wie beabsichtigt erhalten bleibt.

Ermöglichen von Hartlöten und Weichlöten

Prozesse wie das Ofenlöten erfordern außergewöhnlich saubere Oberflächen, damit das Füllmaterial die Grundmaterialien richtig benetzen und verbinden kann. Eine Stickstoffatmosphäre verhindert die Bildung von Oxiden während des Erhitzens und schafft so die idealen Bedingungen für eine starke, durchgehende Verbindung.

Abwägungen und Nuancen verstehen

Obwohl Stickstoff das Arbeitspferd der Industrie ist, ist er keine universell perfekte Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Die Kosteneffizienz von Stickstoff

Stickstoff ist aus einem einfachen Grund die dominierende Wahl: Kosten. Die Luft, die wir atmen, besteht zu ~78 % aus Stickstoff, was ihn im Vergleich zu wirklich inerten Edelgasen reichlich und günstig zu trennen und zu reinigen macht.

Wenn Stickstoff nicht "inert" genug ist

Bei sehr hohen Temperaturen kann Stickstoff mit bestimmten Metallen reaktiv werden. Zum Beispiel reagiert er mit Titan, Aluminium und Magnesium unter Bildung von Nitriden auf der Oberfläche. Obwohl dieser Effekt manchmal in einem Prozess namens Nitrieren erwünscht ist, ist er oft eine unerwünschte Form der Kontamination.

Die Alternative: Edelgase

Für Anwendungen mit hochreaktiven Metallen oder wo absolute Inertheit nicht verhandelbar ist, wird ein Edelgas wie Argon (Ar) verwendet. Argon ist deutlich inerter als Stickstoff und reagiert selbst bei extremen Temperaturen nicht, ist aber auch viel teurer.

Die Alternative: Reaktive Atmosphären

Manchmal ist das Ziel nicht, Reaktionen zu verhindern, sondern sie zu kontrollieren. Bei Prozessen wie dem Aufkohlen ist die Ofenatmosphäre absichtlich reich an kohlenstoffspendenden Gasen (wie Kohlenmonoxid oder Methan), um Kohlenstoff zur Stahloberfläche hinzuzufügen und diese härter zu machen. Dies steht im direkten Gegensatz zum Schutzziel einer Stickstoffatmosphäre.

Wie Sie dies auf Ihren Prozess anwenden können

Die Wahl der richtigen Ofenatmosphäre hängt ganz vom Material, dem Prozess und Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung von Stahl liegt: Stickstoff ist die branchenübliche, kostengünstige Wahl zur Verhinderung von Oxidation und Entkohlung.

- Wenn Ihr Hauptaugenmerk auf dem Hartlöten von Kupfer- oder Stahllegierungen liegt: Stickstoff bietet die saubere, oxidfreie Umgebung, die für eine erfolgreiche Verbindung notwendig ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle wie Titan liegt: Argon ist die überlegene Wahl, um die Bildung unerwünschter Nitride zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung durch chemische Veränderungen liegt: Sie benötigen eine speziell formulierte reaktive Atmosphäre, keine inerte.

Letztendlich ist die Auswahl der richtigen Atmosphäre ein kritischer Prozessparameter, der die Qualität, Integrität und Leistung Ihrer wärmebehandelten Komponenten direkt steuert.

Zusammenfassungstabelle:

| Funktion | Gelöstes Problem | Hauptvorteil |

|---|---|---|

| Verdrängt Sauerstoff | Verhindert Oxidation & Zunderbildung | Bewahrt Materialoberfläche und Abmessungen |

| Schafft inerte Atmosphäre | Verhindert Entkohlung | Erhält die Härte und Festigkeit von Stahl |

| Ermöglicht sauberes Löten | Beseitigt Oberflächenverunreinigungen | Gewährleistet starke, hochwertige Verbindungen |

Optimieren Sie Ihre Wärmebehandlungs- und Lötprozesse mit der richtigen Ofenatmosphäre. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, einschließlich Lösungen für Öfen mit kontrollierter Atmosphäre. Unsere Expertise stellt sicher, dass Ihre Materialien ihre Integrität und Leistung behalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

Andere fragen auch

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Was sind die Funktionen von Stickstoff (N2) in kontrollierten Ofenatmosphären? Erzielen Sie überlegene Wärmebehandlungsergebnisse

- Was ist die Rolle von Stickstoff im Glühprozess? Schaffung einer kontrollierten, schützenden Atmosphäre

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess