Im Wesentlichen werden hochschmelzende Metalle im Ofenbau verwendet, weil sie zu den wenigen Materialien gehören, die ihre strukturelle Integrität und Festigkeit bei extrem hohen Temperaturen beibehalten können, wo herkömmliche Metalle und Legierungen schmelzen oder sich verformen würden. Ihre einzigartig hohen Schmelzpunkte und ihre Beständigkeit gegen hitzebedingtes Kriechen machen sie für die heißesten und anspruchsvollsten Komponenten moderner Hochleistungsöfen unverzichtbar.

Die Entscheidung für hochschmelzende Metalle wird durch eine primäre Anforderung bestimmt: die Betriebstemperatur. Wenn ein Ofenprozess die Grenzen von Nickelbasis-Superlegierungen (um 1200 °C) überschreiten muss, werden hochschmelzende Metalle wie Molybdän und Wolfram zur Standardwahl für kritische Komponenten, vorausgesetzt, die Atmosphäre ist kontrolliert.

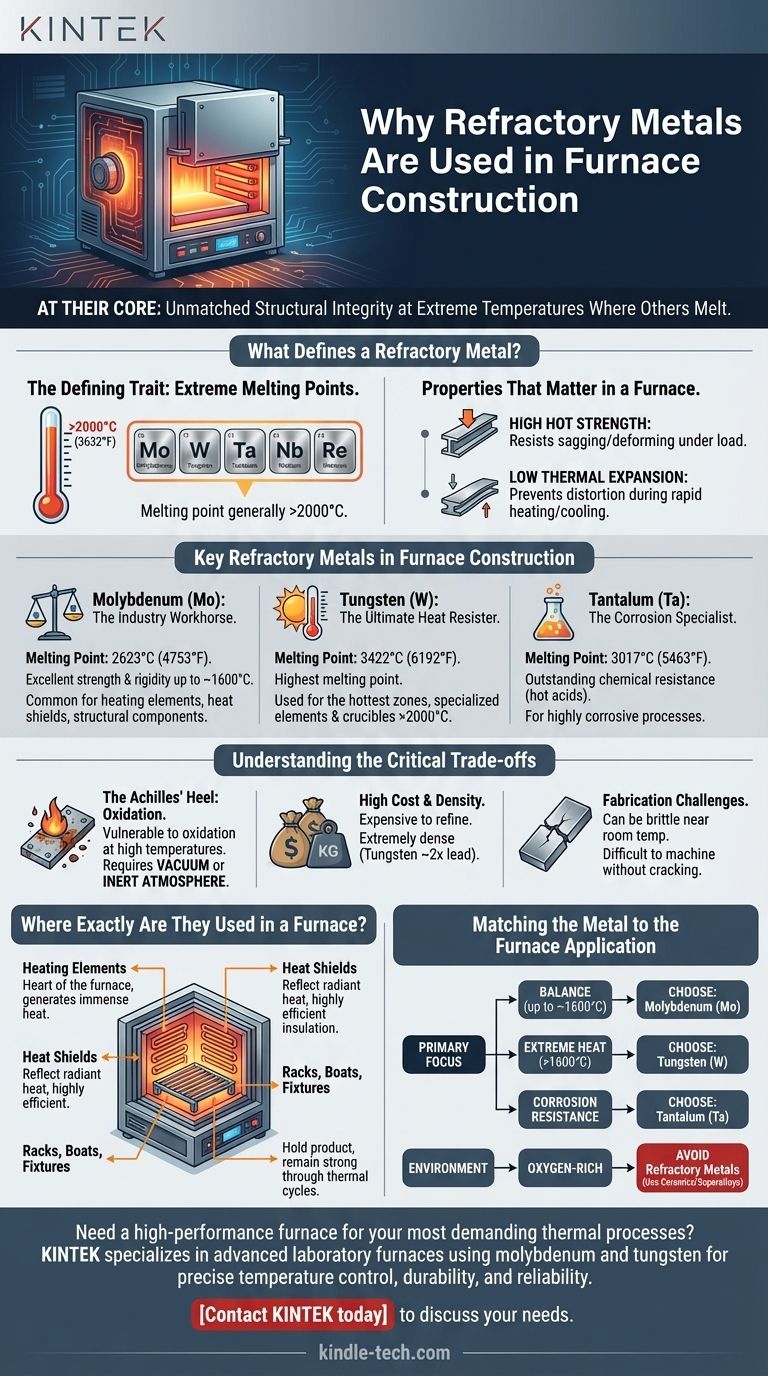

Was definiert ein hochschmelzendes Metall?

Um ihre Rolle zu verstehen, müssen wir zunächst definieren, was diese Metalle einzigartig macht. Es handelt sich um eine Materialklasse, die sich durch einige außergewöhnliche Eigenschaften auszeichnet.

Das entscheidende Merkmal: Extreme Schmelzpunkte

Das grundlegendste Merkmal ist ein außergewöhnlich hoher Schmelzpunkt, der im Allgemeinen über 2000 °C (3632 °F) liegt.

Diese exklusive Gruppe umfasst hauptsächlich Molybdän (Mo), Wolfram (W), Tantal (Ta), Niob (Nb) und Rhenium (Re).

Die Eigenschaften, die im Ofen wichtig sind

Über die reine Schmelzbeständigkeit hinaus besitzen diese Metalle eine Reihe thermischer und mechanischer Eigenschaften, die sie ideal für Ofenanwendungen machen.

Sie weisen eine hohe Warmfestigkeit auf, was bedeutet, dass sie unter Last bei Temperaturen, bei denen andere Metalle weich werden, nicht durchhängen, sich dehnen oder verformen.

Sie haben auch einen niedrigen Wärmeausdehnungskoeffizienten, der dazu beiträgt, Verformungen und Spannungen während schneller Heiz- und Kühlzyklen zu verhindern.

Wichtige hochschmelzende Metalle im Ofenbau

Obwohl mehrere hochschmelzende Metalle existieren, sind zwei die dominierenden Arbeitspferde in der Ofenindustrie, wobei ein drittes für hochspezialisierte Anwendungen verwendet wird.

Molybdän (Mo): Das Arbeitspferd der Industrie

Molybdän bietet die beste Balance aus Leistung und Kosten. Mit einem Schmelzpunkt von 2623 °C (4753 °F) bietet es ausgezeichnete Festigkeit und Steifigkeit für Anwendungen bis etwa 1600 °C.

Es ist das gebräuchlichste Material für Heizelemente, geschichtete Wärmeschilde und strukturelle Komponenten wie Herdschienen und Stützpfosten.

Wolfram (W): Der ultimative Hitzebeständige

Wenn die Temperaturen noch höher gehen müssen, ist Wolfram die notwendige Wahl. Es hat den höchsten Schmelzpunkt aller Metalle bei 3422 °C (6192 °F).

Wolfram wird für die absolut heißesten Zonen eines Ofens verwendet, wie z. B. spezialisierte Heizelemente und Tiegel, die für Prozesse weit über 2000 °C ausgelegt sind.

Tantal (Ta): Der Korrosionsspezialist

Tantal kombiniert einen hohen Schmelzpunkt von 3017 °C (5463 °F) mit einer hervorragenden Beständigkeit gegen chemische Angriffe, insbesondere durch heiße Säuren.

Es wird in spezialisierten Öfen eingesetzt, wo das zu verarbeitende Material hochkorrosiv ist und chemische Inertheit ebenso kritisch ist wie Hitzebeständigkeit.

Die kritischen Kompromisse verstehen

Die außergewöhnliche Hochtemperaturleistung von hochschmelzenden Metallen geht mit erheblichen Einschränkungen einher, die bestimmen, wie und wo sie eingesetzt werden können.

Die Achillesferse: Oxidation

Die größte Schwäche hochschmelzender Metalle ist ihre katastrophale Anfälligkeit für Oxidation bei hohen Temperaturen.

Bei Kontakt mit Sauerstoff bilden diese Metalle schnell spröde Oxide, die abblättern und zu einem schnellen Bauteilversagen führen. Aus diesem Grund werden sie fast ausschließlich in Vakuumöfen oder Öfen mit kontrollierter, inerter Atmosphäre (wie reinem Argon oder Wasserstoff) verwendet.

Hohe Kosten und Dichte

Dies sind keine Massenwaren. Hochschmelzende Metalle sind teuer in der Raffination und Herstellung, was erheblich zu den Gesamtkosten eines Ofens beiträgt.

Sie sind auch extrem dicht (Wolfram ist fast doppelt so dicht wie Blei), was bei der strukturellen Auslegung und dem Stützrahmen des Ofens berücksichtigt werden muss.

Fertigungsherausforderungen

Molybdän und Wolfram können bei oder nahe Raumtemperatur spröde sein. Diese Eigenschaft, bekannt als die Duktil-Spröd-Übergangstemperatur, macht sie schwierig zu bearbeiten und zu formen, ohne Risse zu verursachen, was spezielle Fertigungstechniken erfordert.

Wo genau werden sie in einem Ofen eingesetzt?

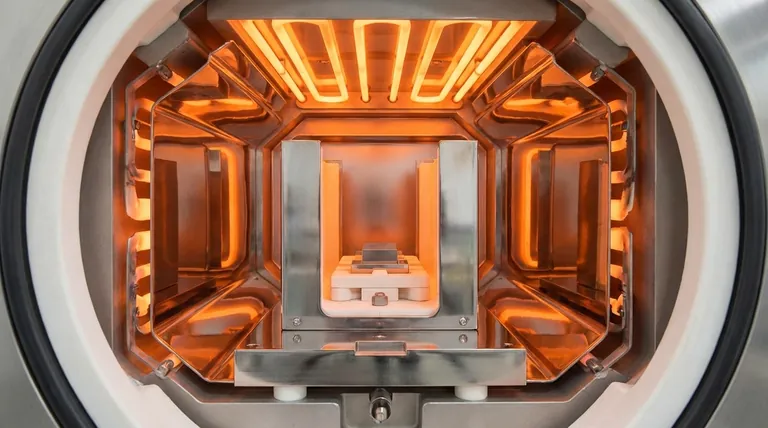

In einem Vakuum- oder Inertgasofen finden Sie hochschmelzende Metalle, die drei kritische Funktionen erfüllen.

Die "Heizzone" und Heizelemente

Dies ist das Herzstück des Ofens. Heizelemente, oft aus Molybdän- oder Wolframdraht, -stäben oder -gittern, sind für die Erzeugung der immensen Wärme verantwortlich, die für den Prozess erforderlich ist.

Wärmeschilde und Isolierung

Anstelle herkömmlicher Faserisolierung (die im Vakuum ausgasen würde) verwenden diese Öfen geschichtete Platten aus poliertem Molybdän. Diese Schilde reflektieren Strahlungswärme zurück in die Heizzone und schaffen so ein extrem effizientes und sauberes Isolationspaket.

Roste, Boote und Vorrichtungen

Die Komponenten, die das wärmebehandelte Produkt halten, müssen ebenfalls der Ofentemperatur standhalten. Molybdänlegierungen werden häufig verwendet, um Roste, Schalen ("Boote") und Vorrichtungen zu bauen, die über unzählige thermische Zyklen hinweg stark und stabil bleiben.

Das Metall an die Ofenanwendung anpassen

Ihre Materialwahl wird ausschließlich von den spezifischen Anforderungen Ihres thermischen Prozesses bestimmt.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht von Leistung und Kosten liegt (bis ca. 1600 °C): Molybdän ist der Industriestandard für fast alle Ofenkomponenten, von Heizelementen bis zu Rosten.

- Wenn Ihr Hauptaugenmerk auf extremer Temperaturbeständigkeit liegt (>1600 °C): Wolfram ist die wesentliche Wahl für die heißesten Komponenten, um Zuverlässigkeit und Langlebigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit in einer Hochtemperatur-, nicht-oxidierenden Umgebung liegt: Tantal ist die spezialisierte Lösung, die erforderlich ist, um chemischen Abbau zu verhindern.

- Wenn Ihr Ofen in einer sauerstoffreichen Atmosphäre betrieben wird: Hochschmelzende Metalle sind grundsätzlich ungeeignet; stattdessen müssen Sie fortschrittliche Keramiken oder Nickel-/Kobalt-basierte Superlegierungen verwenden.

Letztendlich ermöglichen uns hochschmelzende Metalle Prozesstemperaturen und Umweltreinheit zu erreichen, die sonst unmöglich wären.

Zusammenfassungstabelle:

| Hochschmelzendes Metall | Schmelzpunkt (°C) | Wichtige Ofenanwendung |

|---|---|---|

| Molybdän (Mo) | 2.623°C | Heizelemente, Wärmeschilde, Roste & Vorrichtungen (bis ca. 1600°C) |

| Wolfram (W) | 3.422°C | Heizelemente & Tiegel für extreme Temperaturen (>1600°C) |

| Tantal (Ta) | 3.017°C | Spezialisierte Komponenten, die Korrosionsbeständigkeit erfordern |

Benötigen Sie einen Hochleistungs-Ofen für Ihre anspruchsvollsten thermischen Prozesse?

KINTEK ist spezialisiert auf fortschrittliche Laboröfen, die die überlegenen Eigenschaften von hochschmelzenden Metallen wie Molybdän und Wolfram nutzen. Unsere Lösungen sind für präzise Temperaturregelung, Langlebigkeit und Zuverlässigkeit in Vakuum- oder Inertgasumgebungen konzipiert.

Ob Ihre Anwendung die ausgewogene Leistung von Molybdän oder die extreme Temperaturbeständigkeit von Wolfram erfordert, unser Team kann Ihnen helfen, die richtige Ausrüstung für Ihre spezifischen Bedürfnisse auszuwählen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere auf hochschmelzenden Metallen basierenden Ofensysteme die Fähigkeiten Ihres Labors verbessern und Ihre Forschung vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wie ist ein Muffelofen aufgebaut und wie funktioniert er? Ein Leitfaden für präzises, kontaminationsfreies Erhitzen

- Was ist der Unterschied zwischen Schmelz- und Sintertemperatur? Ein Leitfaden zu Materialverarbeitungsmethoden

- Was ist Schmelzverlust? Der ultimative Leitfaden zur Reduzierung von Metallverlusten bei Hochtemperaturprozessen

- Was ist der Unterschied zwischen einem Tiegel und einem Ofen? Verstehen Sie die Wärmequelle im Vergleich zum Aufnahmegefäß

- Was ist der Ausbrennzyklus bei einem Ofen? Stoppen Sie dieses zerstörerische Überhitzungsmuster jetzt