Lecksuche in Vakuumöfen

Methoden zur Lecksuche

Im Bereich der Wartung von Vakuumöfen ist die Lecksuche ein entscheidender Prozess, der die Integrität und Effizienz des Systems sicherstellt. Zu diesem Zweck werden hauptsächlich zwei Methoden angewandt: die Ausblasmethode und die Saugdüsenmethode.

DieAusblasmethode beinhaltet ein sorgfältiges Verfahren, bei dem die Ofenkammer zunächst evakuiert wird, um ein Vakuum zu erzeugen. Sobald die Kammer ausreichend luftleer ist, wird von außen Heliumgas eingeleitet. Da Helium ein kleines, nicht reaktives Gas ist, kann es leicht durch winzige Lecks dringen und ermöglicht so eine präzise Erkennung. Diese Methode eignet sich besonders gut zum Aufspüren von Lecks in Systemen, die vollständig evakuiert werden können, und ermöglicht eine umfassende Bewertung der Luftdichtheit des Ofens.

Auf der anderen Seite ist dieSaugdüsen-Methode ist dagegen auf Szenarien zugeschnitten, in denen das Prüfobjekt nicht evakuiert werden kann. Bei dieser Methode wird eine spezielle Düse verwendet, die einen lokalen Unterdruck an der vermuteten Leckstelle erzeugt. Durch diesen lokalen Unterdruck wird bei Leckagen die Umgebungsluft angesaugt, die dann entdeckt und analysiert werden kann. Diese Technik ist von unschätzbarem Wert für Systeme, bei denen eine vollständige Evakuierung unpraktisch oder unmöglich ist, und bietet eine flexible Lösung für die Lecksuche in verschiedenen Betriebsumgebungen.

Beide Methoden sind unverzichtbare Werkzeuge im Arsenal der Vakuumofenwartung, die jeweils unterschiedlichen betrieblichen Anforderungen und Einschränkungen gerecht werden.

Inertgas-Lecksuche

Die Erkennung von Inertgaslecks ist ein entscheidender Aspekt bei der Aufrechterhaltung der Integrität von Vakuumofensystemen. Zu diesem Zweck werden in der Regel zwei Methoden angewandt: die Filmlecksuche (Seifenblasen) und die Vakuumlecksuche.

Die Filmlecksuche (Seifenblasenlecksuche) ist ein einfaches und schnelles Verfahren, das sich besonders für Hochdruck-Inertgaslecks eignet. Bei dieser Technik wird eine leckanzeigende Flüssigkeit auf die verdächtigen Bereiche aufgetragen. Wenn sich Blasen bilden, deutet dies auf das Vorhandensein eines Lecks hin. Diese Methode eignet sich besonders für die schnelle, visuelle Bestätigung von Lecks.

Die Vakuumlecksuche hingegen bietet einen präziseren Ansatz. Bei dieser Methode wird das Speichersystem für flüssigen Stickstoff oder flüssiges Argon vom Vakuumofen isoliert, um sicherzustellen, dass sich das gesamte System in einem Vakuum befindet. Anschließend wird ein Helium-Massenspektrometer eingesetzt, um eventuelle Lecks im System aufzuspüren. Dieser Prozess erfordert mehrere Schritte:

-

Isolierung und Evakuierung: Das externe Gasventil wird geschlossen, um die Verbindung zwischen dem externen Flüssiggassystem und dem Verdampfer zu trennen. Der Lagertank, der Vakuumofen und alle zugehörigen Druckreduzierungs- und Wiederbefüllungsleitungen werden dann mithilfe des Absaugsystems des Vakuumofens evakuiert.

-

Druckentlastung: Der aufgeladene Lagertank wird drucklos gemacht und das Aufladeventil am Ofengehäuse manuell geöffnet. Dieser Vorgang sollte von erfahrenen Fachleuten unter Beachtung der Sicherheitsvorschriften durchgeführt werden.

-

Vakuumzustand: Sobald das Nachfüllventil geöffnet und der Nachfülltank auf Atmosphärendruck entspannt ist, beginnt der Vakuumofen, Gas aus den Leitungen zu entfernen. Dieser Prozess wird fortgesetzt, bis das gesamte System einen Vakuumzustand erreicht hat.

-

Dichtheitsprüfung: Anschließend wird das System mit einem Helium-Massenspektrometer auf Dichtheit geprüft, so dass eventuelle Lecks im System genau erkannt werden können.

Diese Methoden stellen sicher, dass Inertgaslecks sofort erkannt und behoben werden, um die Effizienz und Sicherheit des Betriebs von Vakuumöfen zu gewährleisten.

Evakuierungsprobleme in Vakuumöfen

Häufige Ursachen für mangelhafte Evakuierung

Wenn Ihr Vakuumofen nicht effektiv evakuiert, ist es wichtig, das mechanische Pumpsystem systematisch zu überprüfen, wobei das Hauptaugenmerk auf seiner Funktionalität und Dichtungsintegrität liegt. Es gibt mehrere mögliche Ursachen, die jeweils einen spezifischen Diagnoseansatz erfordern.

Untersuchen Sie zunächst die Türdichtungen auf Anzeichen von Beschädigung oder Verschleiß. Beschädigte Türdichtungen können die Integrität des Vakuums erheblich beeinträchtigen, was zu einer schlechten Evakuierung führt. Lecks in der Ofenstruktur selbst sind ein weiterer häufiger Übeltäter. Diese können schwer zu erkennen sein, müssen aber unbedingt behoben werden. Gängige Methoden zur Lecksuche sind die Ausblasmethode, bei der die Ofenkammer evakuiert und Heliumgas außerhalb des Ofens zugeführt wird, und die Saugdüsenmethode, die sich für Situationen eignet, in denen das Prüfobjekt nicht evakuiert werden kann.

Außerdem können Verunreinigungen in der Hochtemperaturzone die Evakuierung behindern. Verunreinigungen können aus verschiedenen Quellen stammen, z. B. von Reststoffen aus früheren Prozessen oder von Umweltfaktoren. Regelmäßige Wartung und gründliche Reinigung der Hochtemperaturzone können dieses Problem entschärfen.

Zusammenfassend lässt sich sagen, dass die Behebung einer schlechten Evakuierung in einem Vakuumofen einen vielschichtigen Ansatz erfordert, der die Überprüfung auf beschädigte Dichtungen, das Aufspüren und Beheben von Lecks und die Sicherstellung, dass die Hochtemperaturzone frei von Verunreinigungen ist, umfasst.

Übermäßige Gasfreisetzung in Vakuumöfen

Ermittlung der Ursache für übermäßige Gasfreisetzung

Übermäßige Gasfreisetzung in einem Vakuumofen kann verschiedene Ursachen haben, die jeweils einen spezifischen Diagnoseansatz erfordern.Verunreinigungen innerhalb des Vakuumofensystems sind ein Hauptverursacher, der oft bei Wartungs- oder Reinigungsprozessen eingeführt wird. Diese Verunreinigungen können die Fähigkeit des Systems, ein ordnungsgemäßes Vakuum aufrechtzuerhalten, erheblich beeinträchtigen, was zu einer erhöhten Gasfreisetzung führt.

Eine weitere mögliche Ursache istÄnderungen im Material der Teile oder im Reinigungsprozess. Wenn die verarbeiteten Materialien oder die Reinigungsmethoden geändert wurden, können neue Gase oder Rückstände eingeführt werden, die vorher nicht vorhanden waren. Solche Veränderungen können das Gleichgewicht innerhalb des Ofens stören und zu unerwarteten Gasemissionen führen.

Probleme mit der Vakuumpumpe sind ebenfalls eine häufige Ursache für übermäßige Gasfreisetzung. Die Vakuumpumpe ist das Herzstück des Vakuumsystems und für die Aufrechterhaltung der für den Betrieb erforderlichen Niederdruckumgebung verantwortlich. Wenn die Pumpe nicht optimal funktioniert, kann sie Gase nicht effektiv entfernen, so dass sich diese ansammeln und in übermäßigen Mengen freigesetzt werden.

Um das Problem zu diagnostizieren,prüfen Sie zunächst die Leistung der Vakuumpumpe. Dazu gehört, dass die Pumpe auf Anzeichen von Verschleiß oder Beschädigung untersucht wird, dass sie innerhalb der vorgegebenen Parameter arbeitet und dass alle Dichtungen und Anschlüsse intakt sind. Durch eine gründliche Untersuchung der Pumpe lässt sich feststellen, ob sie die Ursache für die übermäßige Gasabgabe ist.

| Mögliche Ursache | Diagnostischer Ansatz |

|---|---|

| Verunreinigungen im System des Vakuumschranks | Überprüfen Sie die Wartungs- und Reinigungsprozesse und suchen Sie nach Fremdkörpern im System. |

| Änderungen am Material oder Prozess der Teile | Jüngste Änderungen an Materialien oder Reinigungsverfahren prüfen, ihre Auswirkungen auf die Gasfreisetzung bewerten |

| Probleme mit der Vakuumpumpe | Überprüfung der Pumpenleistung, Überprüfung auf Verschleiß, Beschädigung und korrekte Abdichtung |

Durch eine systematische Bewertung dieser potenziellen Ursachen können Sie die Ursache für die übermäßige Gasfreisetzung effektiv ermitteln und die entsprechenden Korrekturmaßnahmen einleiten.

Probleme mit dem Endvakuum in Vakuumöfen

Ursachen für schlechtes Endvakuum

Ein schlechtes Endvakuum in Vakuumöfen kann verschiedene Ursachen haben, darunter Luftlecks, Gaslecks, ein fehlerhaftes Funktionieren des Evakuierungssystems und Verunreinigungen in der heißen Zone. Diese Faktoren können zusammengenommen die Fähigkeit des Ofens beeinträchtigen, das gewünschte Vakuumniveau zu erreichen und aufrechtzuerhalten, das für eine optimale Leistung und die Integrität der verarbeiteten Materialien entscheidend ist.

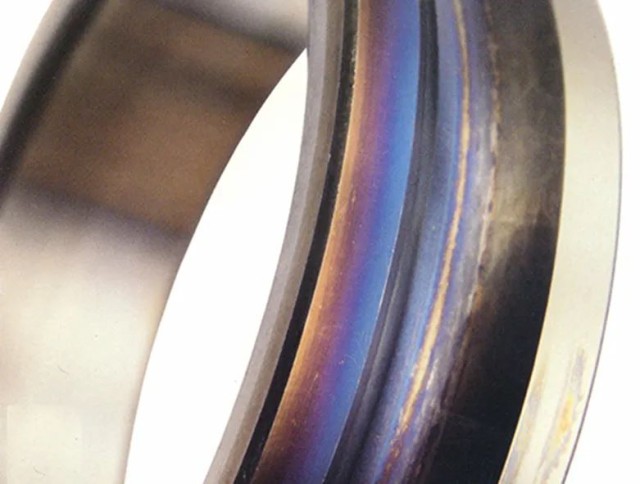

Einer der Hauptindikatoren für ein schlechtes Endvakuum ist eine auffällige Verfärbung der Komponenten, die oft zu den ersten Anzeichen gehört, die beobachtet werden. Diese Verfärbung kann auf verschiedene Verunreinigungen und Undichtigkeiten zurückgeführt werden, die die Vakuumintegrität des Ofens beeinträchtigen. Prozesse wie Löten, Sintern, Entparaffinierung und Entfettung sind beispielsweise besonders anfällig für eine Verschlechterung des Vakuums, vor allem, wenn die Ofentemperatur über 1.204 °C liegt oder ein erheblicher Teil des Teils ein Bindemittel verwendet.

Um die Ursache für ein schlechtes Endvakuum zu diagnostizieren, ist ein Test der Druckanstiegsrate unerlässlich. Mit diesem Test lässt sich die lineare Leckrate des Vakuumofens bestimmen. Wenn die lineare Leckrate außerhalb der Spezifikation liegt, deutet dies darauf hin, dass der Ofen undicht ist, so dass weitere Lecksuchtests erforderlich sind. Liegt die Leckrate jedoch innerhalb akzeptabler Grenzen, sollte das Augenmerk auf das Evakuierungssystem gerichtet werden. Das Evakuierungssystem spielt eine entscheidende Rolle bei der Aufrechterhaltung des Vakuums unter normalen Ausgasungsbedingungen und beim effizienten Erreichen des spezifizierten Vakuumniveaus.

In Fällen, in denen Lecks und Probleme mit dem Evakuierungssystem ausgeschlossen werden können, ist eine Verunreinigung in der Hochtemperaturzone ein wahrscheinlicher Schuldiger. Verunreinigungen wie Kohlenstoffrückstände, geschmolzene Lötpaste und überschüssiges Hartlot können die Wirksamkeit des Reinigungsvorgangs erheblich beeinträchtigen. Die Anpassung der Zeit-, Temperatur- und Druckparameter an die bekannten Verunreinigungen ist entscheidend für eine erfolgreiche Reinigung. Regelmäßige und gründliche Reinigungsvorgänge tragen dazu bei, Feuchtigkeitsrückstände zu beseitigen und die Leckraten zu verringern, wodurch das Endvakuum des Ofens verbessert wird.

Insgesamt ist die Aufrechterhaltung einer sauberen Hochtemperaturzone von entscheidender Bedeutung für das Erreichen und Aufrechterhalten eines optimalen Vakuumniveaus, um einen effizienten und effektiven Betrieb des Ofens zu gewährleisten.

Verfärbung von Teilen in Vakuumöfen

Ursachen und Lösungen für Teileverfärbungen

Die Verfärbung von Teilen in Vakuumöfen ist ein differenziertes Problem, das auf verschiedene zugrunde liegende Probleme in der Ofenumgebung hinweisen kann. Das Verfärbungsspektrum reicht in der Regel von gelb bis schwarz, wobei jeder Farbton einen eindeutigen Hinweis auf Art und Ausmaß der vorhandenen Verschmutzung gibt.

So weist eine gelbe Verfärbung oft auf leichte Verunreinigungen wie Restluft oder Wasserdampf hin, während schwarze Verfärbungen auf ein stärkeres Eindringen von Öl oder anderen schweren Verunreinigungen hinweisen können. Dieser Farbverlauf hilft nicht nur bei der Diagnose des Problems, sondern auch bei der Einschätzung der Dringlichkeit der erforderlichen Korrekturmaßnahmen.

Um die Verfärbung einzudämmen, wird ein vielseitiger Ansatz empfohlen. Regelmäßige Wartungsmaßnahmen wie eine gründliche Reinigung der Ofenkammer sind von größter Bedeutung. Darüber hinaus kann die Durchführung von Heliumlecktests Lecks effektiv identifizieren und isolieren und sicherstellen, dass die interne Umgebung nicht kontaminiert wird. Diese proaktiven Maßnahmen verhindern nicht nur Verfärbungen, sondern verbessern auch die Gesamteffizienz und Langlebigkeit des Vakuumofens.

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Labormaßstabs Induktionsschmelzofen mit Vakuum

Ähnliche Artikel

- Wie das Vakuum-Induktionsschmelzen herkömmliche Verfahren bei der Herstellung moderner Legierungen übertrifft

- Der ultimative Leitfaden zum Vakuum-Drucksinterofen: Vorteile, Anwendungen und Arbeitsprinzip

- Erforschung des Spark Plasma Sintering Furnace (SPS): Technologie, Anwendungen und Vorteile

- Umfassender Leitfaden zur Anwendung im Vakuum-Heißpressofen

- Umfassender Leitfaden für Spark Plasma Sintering Furnaces: Anwendungen, Merkmale und Vorteile