Was ist heißisostatisches Pressen?

Heißisostatisches Pressen ist ein vielseitiges Verfahren, das für eine Vielzahl von Materialien eingesetzt werden kann, darunter Metalle, Keramik und Polymere. Es wird häufig verwendet, um die Eigenschaften von Materialien für den Einsatz in verschiedenen Anwendungen zu verbessern, beispielsweise in der Luft- und Raumfahrt, im Automobilbereich und in medizinischen Geräten.

Einer der Vorteile von HIP ist seine Fähigkeit, Materialien gleichmäßig zu komprimieren, was zu einer dichteren und homogeneren Struktur führt. Dies kann die Festigkeit und Leistung des Materials in verschiedenen Anwendungen verbessern. Darüber hinaus können mit HIP auch Defekte in festen Materialien wie Poren, Lunker und Risse repariert werden.

Dies kann dazu beitragen, die Gesamtqualität und Zuverlässigkeit des Materials zu verbessern. Zu den weiteren Vorteilen von HIP gehört die Möglichkeit, komplexe Formen herzustellen und die Oberflächenbeschaffenheit von Materialien zu verbessern.

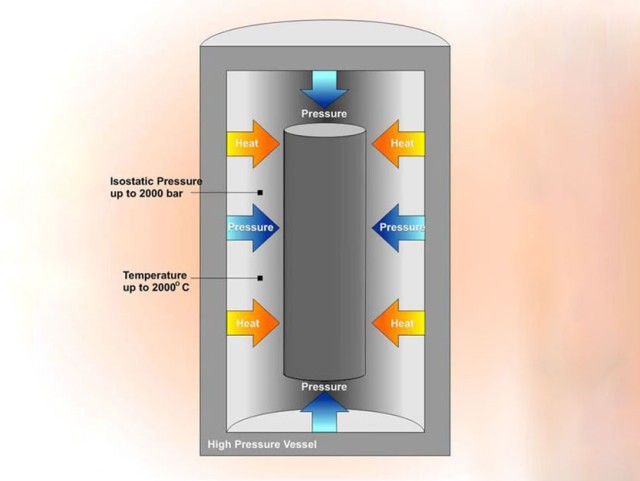

Es ähnelt dem Prozess des Heißpressens, unterscheidet sich jedoch dadurch, dass der Gasdruck beim HIP gleichmäßig in alle Richtungen des Materials verteilt wird, wodurch sichergestellt wird, dass die Eigenschaften in verschiedenen Richtungen des Materials gleich sind.

Vorteile

Gleichmäßige Stärke

Die gleichmäßige Druckausübung beim Heißisostatischen Pressen (HIP) führt zu einer gleichmäßigen Festigkeit in alle Richtungen des Materials. Dies steht im Gegensatz zu anderen Herstellungsverfahren, bei denen das Material in einigen Richtungen stärker sein kann als in anderen.

Die gleichmäßige Festigkeit der durch HIP verarbeiteten Materialien kann bei Anwendungen von Vorteil sein, bei denen das Material Spannungen oder Belastungen aus mehreren Richtungen ausgesetzt ist. Darüber hinaus kann die gleichmäßige Festigkeit von HIP-verarbeiteten Materialien auch die Gesamtleistung und Zuverlässigkeit des Materials in verschiedenen Anwendungen verbessern.

Verbesserung der mechanischen Eigenschaften

Einer der Vorteile des heißisostatischen Pressens (HIP) ist die Verbesserung der mechanischen Eigenschaften der Materialien, die dem Prozess unterzogen werden. Zu diesen Eigenschaften gehören Duktilität, also die Fähigkeit eines Materials, sich unter Belastung zu verformen, ohne zu brechen, und Festigkeit, also die Fähigkeit eines Materials, ausgeübten Kräften standzuhalten.

Die Verbesserung dieser Eigenschaften lässt sich auf die Tatsache zurückführen, dass HIP in der Lage ist, Defekte wie Poren, Hohlräume und Risse im Material zu beseitigen, die die Gesamtstruktur des Materials schwächen können.

Darüber hinaus kann die gleichmäßige Druckausübung während des HIP auch die gesamte Mikrostruktur des Materials verbessern, was zu einem stärkeren und duktileren Material führt.

Diese verbesserten mechanischen Eigenschaften können bei einer Vielzahl von Anwendungen von Vorteil sein, bei denen das Material Spannungen oder Belastungen ausgesetzt ist.

Verbessern Sie die Korrosionsbeständigkeit

Heißisostatisches Pressen (HIP) kann die Korrosionsbeständigkeit von Materialien verbessern und so zu einer Verlängerung ihrer Lebensdauer beitragen. Korrosion ist die Zersetzung eines Materials aufgrund chemischer Reaktionen mit seiner Umgebung und kann die Festigkeit und Leistung eines Materials im Laufe der Zeit erheblich verringern.

Durch die Beseitigung von Defekten und die Verbesserung der Mikrostruktur des Materials durch HIP wird das Material korrosionsbeständiger und kann den Auswirkungen seiner Umgebung über einen längeren Zeitraum standhalten. Dies kann besonders bei Anwendungen von Vorteil sein, bei denen das Material korrosiven Bedingungen ausgesetzt ist, beispielsweise in der Luft- und Raumfahrt- oder Automobilindustrie.

Kosteneffizient

Heißisostatisches Pressen (HIP) ist ein kostengünstiges Verfahren zur Verbesserung der Materialeigenschaften. Ein Grund dafür ist, dass das Verfahren hochwertige Materialien mit verbesserter Dichte, Festigkeit und Mikrostruktur erzeugt. Dadurch kann der Bedarf an teuren Qualitätssicherungstests verringert werden, da die mit HIP hergestellten Materialien häufig von höherer Qualität sind als die mit anderen Herstellungsmethoden hergestellten.

Darüber hinaus kann die längere Lebensdauer der durch HIP verarbeiteten Materialien auch dazu beitragen, die Kosten zu senken, indem die Notwendigkeit eines häufigen Materialaustauschs verringert wird. Insgesamt macht die Kosteneffizienz von HIP es zu einer attraktiven Option für eine Vielzahl von Branchen, die die Eigenschaften von Materialien auf kostengünstige Weise verbessern möchten.

Verbesserte Mikrostruktur

Heißisostatisches Pressen (HIP) kann die Mikrostruktur von Materialien deutlich verbessern. Einer der Vorteile von HIP ist die Fähigkeit, eine homogene Mikrostruktur zu erzeugen, bei der die Struktur des Materials durchgehend einheitlich ist.

Dies kann zur Verbesserung der Gesamtfestigkeit und Leistung des Materials beitragen. Darüber hinaus kann HIP auch feine, nicht entmischte Körner erzeugen, was die Festigkeit und Duktilität des Materials weiter verbessern kann.

Die verbesserte Mikrostruktur von durch HIP verarbeiteten Materialien kann bei einer Vielzahl von Anwendungen von Vorteil sein, bei denen das Material Spannungen oder Belastungen ausgesetzt ist.

Die Fähigkeit von HIP, die Mikrostruktur von Materialien zu verbessern, ist einer der Hauptvorteile dieses Herstellungsverfahrens.

Zusätzliche Vorteile

Über die bereits genannten hinaus bietet das heißisostatische Pressen (HIP) noch mehrere weitere Vorteile:

Verbesserte Oberflächenbeschaffenheit: HIP kann im Vergleich zu anderen Verfahren eine glattere und gleichmäßigere Oberflächenbeschaffenheit auf Materialien erzeugen. Dies kann bei Anwendungen von Vorteil sein, bei denen die Oberflächenbeschaffenheit des Materials von entscheidender Bedeutung ist, beispielsweise in der Luft- und Raumfahrt- und Automobilindustrie.

Verbesserte Maßgenauigkeit: HIP kann dazu beitragen, die Maßgenauigkeit von Materialien zu verbessern und sie in Form und Größe präziser und gleichmäßiger zu machen. Dies kann bei Anwendungen wichtig sein, bei denen genaue Toleranzen erforderlich sind.

Insgesamt ist das heißisostatische Pressen ein vielseitiges und wertvolles Werkzeug zur Verbesserung der Materialeigenschaften und verfügt über eine Vielzahl von Vorteilen, die es zu einem wichtigen Herstellungsverfahren in einer Vielzahl von Branchen machen.

Anwendungen

Heißisostatisches Pressen (HIP) wird verwendet, um die Dichte, Festigkeit und Mikrostruktur von Materialien durch Anwendung hoher Temperatur und Druck zu verbessern. Es handelt sich um ein vielseitiges Verfahren, das für eine Vielzahl von Materialien, darunter Metalle, Keramik und Polymere, eingesetzt werden kann und vielfältige Anwendungsmöglichkeiten in verschiedenen Branchen bietet. Zu den häufigsten Anwendungen von HIP gehören:

Herstellung von Sputtertargets

Heißisostatisches Pressen (HIP) ist ein wertvolles Werkzeug zur Vorbereitung von Sputtertargets, die in einer Vielzahl von Anwendungen eingesetzt werden, beispielsweise bei der Dünnschichtabscheidung und der Halbleiterfertigung.

HIP ist ein hervorragendes Verfahren zur Herstellung von Sputtertargets, da es die Dichte des Materials erheblich verbessern und die Porosität verringern kann, was zu einem homogeneren und qualitativ hochwertigeren Endprodukt führt.

Im Vergleich zu anderen Verfahren wie dem herkömmlichen Heißpressen kann HIP aufgrund seiner Fähigkeit, das Material gleichmäßig zu komprimieren und Defekte zu beseitigen, oft bessere Ergebnisse liefern. Die verbesserte Dichte und Homogenität von HIP-verarbeiteten Sputtertargets kann sie für den Einsatz in verschiedenen Sputteranwendungen besser geeignet machen.

Medizin

Heißisostatisches Pressen (HIP) wird in der medizinischen Industrie häufig zur Herstellung hochwertiger Gussteile für chirurgische Instrumente und medizinische Implantate wie Zahnspangen und Gelenkersatz eingesetzt.

Der Prozess ist in der Lage, die Dichte zu verbessern und die Porosität der Materialien zu beseitigen, was zu einer homogeneren und stabileren Struktur führt.

Die verbesserte Dichte und Homogenität von HIP-verarbeiteten Materialien kann dazu beitragen, die Leistung und Zuverlässigkeit der medizinischen Geräte zu verbessern und sie für den Einsatz in anspruchsvollen medizinischen Anwendungen besser geeignet zu machen. Darüber hinaus kann die Beseitigung der Porosität auch dazu beitragen, die Korrosionsbeständigkeit der Materialien zu verbessern und so ihre Lebensdauer zu verlängern.

Luft- und Raumfahrt

Heißisostatisches Pressen (HIP) wird in der Luft- und Raumfahrtindustrie häufig eingesetzt, um die Dichte zu verbessern und Porosität von Gussteilen zu beseitigen, die in Flugzeugtriebwerken und -komponenten verwendet werden. Der Prozess funktioniert, indem er das Material gleichmäßig komprimiert und eventuell vorhandene Gase oder andere Verunreinigungen austreibt, was zu einer dichteren und homogeneren Struktur führt.

Die verbesserte Dichte von HIP-verarbeiteten Gussteilen kann dazu beitragen, ihre Festigkeit und Leistung in anspruchsvollen Luft- und Raumfahrtanwendungen zu verbessern. Darüber hinaus kann die Beseitigung der Porosität auch dazu beitragen, die Korrosionsbeständigkeit der Gussteile zu verbessern, ihre Lebensdauer zu verlängern und ihre Gesamtzuverlässigkeit zu verbessern.

Diffusionsbindung

Durch heißisostatisches Pressen (HIP) können verschiedene Materialien durch einen Prozess namens Diffusionsschweißen verbunden werden. Beim Diffusionsschweißen handelt es sich um einen Festkörperschweißprozess, bei dem zwei Materialien durch die Diffusion von Atomen über die Grenzfläche zwischen den Materialien miteinander verbunden werden.

Um diesen Prozess zu erleichtern, kann HIP verwendet werden, indem hohe Temperaturen und Druck auf die Materialien ausgeübt werden, was dazu beiträgt, die Diffusion von Atomen zu beschleunigen und die Bildung einer starken Bindung zwischen den Materialien zu fördern.

HIP kann zum Verbinden von Materialien durch eine Vielzahl von Techniken verwendet werden, einschließlich Plattieren (Aufbringen einer dünnen Materialschicht auf ein Substrat) und Schweißen. Mit dem Verfahren lassen sich verschiedenste Materialien verbinden, darunter Metalle, Keramik und Polymere.

Sintern

Sintern ist ein Herstellungsprozess, bei dem ein Material durch Erhitzen auf eine Temperatur unterhalb seines Schmelzpunkts verfestigt wird, wodurch sich die Partikel des Materials miteinander verbinden. Durch das Sintern können jedoch häufig Materialien mit unterschiedlichem Porositätsgrad entstehen, was sich negativ auf deren Festigkeit und Leistung auswirken kann.

Heißisostatisches Pressen (HIP) ist ein nützliches Werkzeug zur Lösung dieses Problems, da das Verfahren dazu beitragen kann, Porosität zu beseitigen und die Dichte gesinterter Materialien zu verbessern. Dadurch sind durch HIP gesinterte Materialien oft stärker und optisch ansprechender als solche, die allein durch herkömmliches Sintern hergestellt werden.

Die verbesserte Dichte und verringerte Porosität von HIP-verarbeiteten Sintermaterialien kann sie für den Einsatz in einer Vielzahl von Anwendungen geeigneter machen, darunter in der Luft- und Raumfahrt-, Automobil- und Medizinindustrie.

3d Drucken

Der 3D-Druck von Metallen wird als Herstellungsmethode immer beliebter und die Kombination von 3D-Druck mit heißisostatischem Pressen (HIP) kann die Qualität der hergestellten Metalle weiter verbessern. Beim 3D-Druck handelt es sich um einen Prozess, bei dem ein Material Schicht für Schicht aufgebaut wird, um ein dreidimensionales Objekt zu schaffen.

Wenn 3D-Druck mit HIP kombiniert wird, kann das Verfahren dazu beitragen, die Dichte, Festigkeit und Mikrostruktur der hergestellten Metalle zu verbessern, sodass sie den mit konventionelleren Fertigungsmethoden hergestellten Metallen ähnlicher werden.

Die verbesserten Eigenschaften von HIP-verarbeiteten 3D-gedruckten Metallen können sie für den Einsatz in einer Vielzahl von Anwendungen geeigneter machen, beispielsweise in der Luft- und Raumfahrt-, Automobil- und Medizinindustrie.

So verbessern Sie den Verdichtungsgrad

Der Verdichtungsgrad bzw. das Ausmaß, in dem ein Material dichter wird, das beim Heißisostatischen Pressen (HIP) auftritt, kann je nach verarbeitetem Material variieren. Es gibt mehrere Faktoren, die den Grad der Verdichtung bei HIP beeinflussen können, darunter:

Temperatur

Die Temperatur ist ein wichtiger Faktor beim heißisostatischen Pressen (HIP), da sie den Verdichtungsgrad während des Prozesses beeinflussen kann. Im Allgemeinen führen höhere Temperaturen zu einem stärkeren Verdichtungsgrad. Es ist jedoch wichtig sicherzustellen, dass die für HIP verwendete Temperatur unter dem Schmelzpunkt des zu verarbeitenden Materials liegt, da eine Überschreitung des Schmelzpunkts dazu führen kann, dass das Material seine Integrität verliert.

Der ideale Temperaturbereich für HIP liegt typischerweise zwischen 1173 K und 2523 K, abhängig vom spezifischen Material und den verwendeten Verarbeitungsbedingungen. Es ist wichtig, die Temperatur während des HIP sorgfältig zu kontrollieren, um optimale Ergebnisse zu gewährleisten.

Zeit

Auch die Haltezeit bzw. die Zeitdauer, in der das Material der hohen Temperatur und dem hohen Druck beim Heißisostatischen Pressen (HIP) ausgesetzt ist, kann den Grad der auftretenden Verdichtung beeinflussen. Die Haltezeit, die erforderlich ist, damit ein Material angemessen verdichtet wird, kann von der Dicke des Materials abhängen, wobei dickere Materialien im Allgemeinen eine längere Haltezeit erfordern als dünnere Materialien.

Neben der Dicke des Materials kann die Haltezeit auch durch das spezifische Material und die verwendeten Verarbeitungsbedingungen beeinflusst werden. Es ist wichtig, die Haltezeit während des HIP sorgfältig zu kontrollieren, um optimale Ergebnisse zu gewährleisten und den gewünschten Verdichtungsgrad zu erreichen.

Druck

Druck ist ein wichtiger Faktor beim heißisostatischen Pressen (HIP), da er dabei hilft, das Material gleichmäßig zu verdichten und seine Dichte zu verbessern. Der ideale Druckbereich für HIP liegt typischerweise zwischen 100 MPa und 200 MPa, abhängig vom spezifischen Material und den verwendeten Verarbeitungsbedingungen.

Als Druckmedium wird beim HIP häufig Argon verwendet, da es sich um ein Inertgas handelt, das helfen kann, Reaktionen zwischen dem Material und dem Druckmedium zu verhindern.

Geräte zum heißisostatischen Pressen im Labor

Merkmale

Es gibt mehrere Merkmale, die häufig bei Laborgeräten für heißisostatisches Pressen (HIP) zu finden sind:

- Hochdruckbehälter: Der Hochdruckbehälter ist die Hauptkomponente der HIP-Ausrüstung, in der das Material platziert und während des HIP-Prozesses hoher Temperatur und hohem Druck ausgesetzt wird. Der Behälter besteht in der Regel aus einem starken und langlebigen Material wie Edelstahl und ist so konzipiert, dass er den hohen Drücken und Temperaturen standhält, die beim HIP verwendet werden.

- Temperaturkontrollsystem: Die HIP-Ausrüstung umfasst typischerweise ein Temperaturkontrollsystem zur Regulierung der Temperatur des Hochdruckbehälters. Dieses System kann aus Heizelementen, Temperatursensoren und einer Steuereinheit bestehen, um die gewünschte Temperatur genau aufrechtzuerhalten.

- Druckkontrollsystem: Die HIP-Ausrüstung umfasst auch ein Druckkontrollsystem, um den Druck zu regulieren, der während des HIP-Prozesses auf das Material ausgeübt wird. Dieses System kann aus einem Manometer, Druckwandlern und einer Steuereinheit bestehen, um den gewünschten Druck genau aufrechtzuerhalten.

- Gasversorgungssystem: Bei HIP wird typischerweise ein Gas wie Argon verwendet, um Druck auf das Material auszuüben. Die HIP-Ausrüstung umfasst ein Gasversorgungssystem, um das Gas an den Hochdruckbehälter zu liefern und den gewünschten Druck während des HIP-Prozesses aufrechtzuerhalten.

- Sicherheitsfunktionen: Labor-HIP-Geräte verfügen über eine Reihe von Sicherheitsfunktionen, um den Bediener und die Ausrüstung während des HIP-Prozesses zu schützen. Dazu können Überdruckventile, Sicherheitsverriegelungen und Schutzabschirmungen gehören.

Wie man wählt

Bei der Auswahl von Laborgeräten für heißisostatisches Pressen (HIP) sind mehrere Faktoren zu berücksichtigen:

- Materialkompatibilität: Die HIP-Geräte sollten mit den Materialien kompatibel sein, die Sie verarbeiten möchten. Dazu gehören Überlegungen wie der Schmelzpunkt und die chemische Kompatibilität des Materials mit der Ausrüstung.

- Prozessanforderungen: Die HIP-Ausrüstung sollte in der Lage sein, die spezifischen Prozessanforderungen Ihrer Anwendung zu erfüllen, wie z. B. die erforderliche Temperatur, den Druck und die Haltezeit.

- Kapazität der Ausrüstung: Die HIP-Ausrüstung sollte über eine Kapazität verfügen, die der Größe und Form der Materialien entspricht, die Sie verarbeiten möchten.

- Sicherheitsmerkmale: Es ist wichtig, HIP-Geräte zu wählen, die über eine Vielzahl von Sicherheitsmerkmalen verfügen, um den Bediener und die Ausrüstung während des HIP-Prozesses zu schützen.

- Budget: Berücksichtigen Sie bei der Auswahl von HIP-Geräten Ihr Budget und achten Sie auf ein Gleichgewicht zwischen Preis und Leistung.

- Service und Support: Suchen Sie nach HIP-Geräten von renommierten Herstellern, die guten Service und Support bieten, wie z. B. technische Unterstützung und Wartungsdienste.

Insgesamt ist es wichtig, diese Faktoren bei der Auswahl von HIP-Geräten sorgfältig zu berücksichtigen, um sicherzustellen, dass das Gerät für Ihre spezifischen Anforderungen und Anwendungen geeignet ist.

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Ähnliche Artikel

- Erforschung der Anwendungen des isostatischen Pressens

- Anwendung der Technologie des heißisostatischen Pressens beim Gießen von Hochtemperaturlegierungen auf Nickelbasis

- Prinzip und Verfahren des kaltisostatischen Pressens

- Additive Fertigung für isostatisches Pressen: Brücke zwischen neuer Technologie und traditioneller Fertigung

- Kaltisostatisches Pressen und seine Anwendungen verstehen