Einführung in das isostatische Pressen

Isostatisches Pressen ist ein Herstellungsverfahren, bei dem Flüssigkeitsdruck verwendet wird, um Materialien in verschiedene Formen zu komprimieren und zu formen. Dabei wird aus allen Richtungen gleichmäßiger Druck auf ein Material ausgeübt, was zu einer gleichmäßigen Dichte im gesamten Material führt. Das Verfahren wird üblicherweise zur Herstellung von Präzisionsteilen mit komplizierten Formen verwendet, beispielsweise Keramik- und Metallkomponenten. Das isostatische Pressen kann bei hohen oder niedrigen Temperaturen durchgeführt werden, was als kalt- bzw. heißisostatisches Pressen bezeichnet wird. Dieses Verfahren ist äußerst vorteilhaft für die Herstellung hochwertiger Materialien mit hoher Dichte und minimalen Fehlern.

Inhaltsverzeichnis

- Einführung in das isostatische Pressen

- Vorteile des isostatischen Pressens

- Kaltes vs. heißes isostatisches Pressen

- Prozess und Technik des isostatischen Pressens

- Für isostatisches Pressen geeignete Materialien

- Vor- und Nachteile des isostatischen Pressens

- Erreichen einer optimalen Dichte durch isostatisches Pressen

- Abschluss

Vorteile des isostatischen Pressens

Isostatisches Pressen ist ein Herstellungsverfahren, das in den letzten Jahren aufgrund seiner Fähigkeit, Materialien mit optimaler Dichte herzustellen, immer beliebter wird. Die Vorteile des isostatischen Pressens sind zahlreich und bedeutend und machen es zu einem wertvollen Herstellungsverfahren zur Herstellung hochwertiger Materialien mit optimaler Dichte und Festigkeit.

Erhöhte Stärke

Beim isostatischen Pressen wird aus allen Richtungen gleicher Druck auf ein Material in einem Druckbehälter ausgeübt, was zu einer gleichmäßigen Dichte im gesamten Material führt. Dieser Prozess führt zu einer erhöhten Festigkeit des Materials und macht es ideal für den Einsatz in hochbeanspruchten Anwendungen wie Luft- und Raumfahrt, Verteidigung und Medizin.

Verbesserte Oberflächenbeschaffenheit

Auch isostatisches Pressen kann Materialien eine verbesserte Oberflächenbeschaffenheit verleihen. Da der Druck gleichmäßig aus allen Richtungen ausgeübt wird, weist das resultierende Material eine glattere und gleichmäßigere Oberfläche auf als bei anderen Herstellungsverfahren.

Reduzierung interner Mängel

Einer der bedeutendsten Vorteile des isostatischen Pressens ist die Reduzierung interner Defekte wie Porosität. Der gleichmäßige Druck, der während des Prozesses auf das Material ausgeübt wird, sorgt dafür, dass keine Hohlräume oder Lücken im Material entstehen, was zu einem gleichmäßigeren und zuverlässigeren Produkt führt.

Flexibilität und Vielseitigkeit

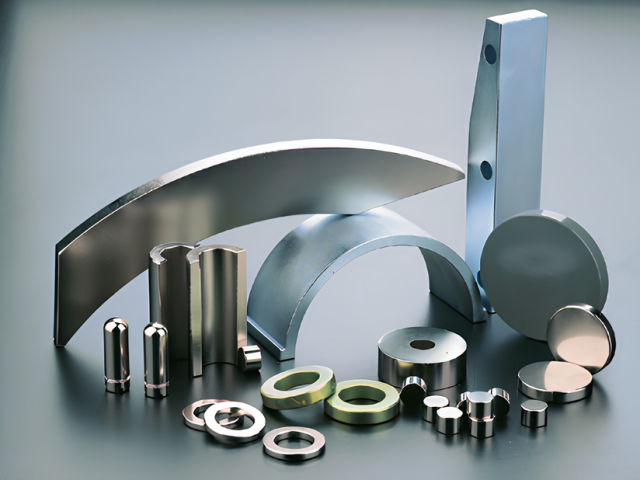

Durch isostatisches Pressen können komplexe Formen und Teile hergestellt werden, die mit anderen Herstellungsverfahren nicht hergestellt werden können. Der gleichmäßige Druck, der während des Prozesses ausgeübt wird, ermöglicht es, komplizierte Designs und Formen zu schaffen, die spezifische Anforderungen erfüllen.

Überlegene Eigenschaften

Isostatisches Pressen wird auch bei der Herstellung von Keramik eingesetzt, wo Materialien mit überlegenen Eigenschaften wie hoher Wärmeleitfähigkeit, geringer Wärmeausdehnung und hoher Härte hergestellt werden können. Diese Eigenschaften machen die resultierenden Materialien ideal für den Einsatz in einer Reihe von Anwendungen, einschließlich der Luft- und Raumfahrt-, Verteidigungs- und Medizinindustrie.

Zusammenfassend lässt sich sagen, dass die Vorteile des isostatischen Pressens es zu einem wertvollen Herstellungsverfahren zur Herstellung hochwertiger Materialien mit optimaler Dichte und Festigkeit machen. Der während des Prozesses ausgeübte gleichmäßige Druck führt zu einer erhöhten Festigkeit, einer verbesserten Oberflächenbeschaffenheit und einer Reduzierung innerer Defekte. Darüber hinaus kann das isostatische Pressen zur Herstellung komplexer Formen und Teile eingesetzt werden, was es zu einem flexiblen und vielseitigen Herstellungsverfahren macht.

Kaltes vs. heißes isostatisches Pressen

Isostatisches Pressen ist eine beliebte Methode zum Verdichten pulverförmiger Materialien in dichte, gleichmäßige Formen. Es gibt zwei Arten des isostatischen Pressens: kaltisostatisches Pressen (CIP) und heißisostatisches Pressen (HIP). Jede Art des isostatischen Pressens hat ihre Vor- und Nachteile.

Kaltisostatisches Pressen (CIP)

Beim kaltisostatischen Pressen werden pulverförmige Materialien bei Raumtemperatur gepresst. Es ist im Allgemeinen schneller und kostengünstiger als heißisostatisches Pressen, kann jedoch Materialien mit geringerer Dichte herstellen. CIP wird häufig für einfache Formen und Materialien mit geringerer Dichte bevorzugt. Es ermöglicht die Herstellung einfach geformter kleiner oder großer Pulverpresslinge mit gleichmäßiger Gründichte, selbst für Teile mit großem Höhen-/Durchmesserverhältnis. Es hat jedoch den Nachteil, dass aufgrund der geringeren Maßkontrolle eine nachträgliche Bearbeitung des Grünlings erforderlich ist.

Heißisostatisches Pressen (HIP)

Beim heißisostatischen Pressen wird das Pulver vor dem Pressen in einem Inertgas auf hohe Temperaturen und Drücke erhitzt. HIP kann Materialien mit höherer Dichte und besseren mechanischen Eigenschaften, jedoch zu höheren Kosten, herstellen. Es können komplexe Formen und Materialien mit höherer Dichte hergestellt werden, wodurch es für ein breites Anwendungsspektrum geeignet ist. HIP wird für Teile bevorzugt, die eine hohe Festigkeit und Zähigkeit erfordern. Es kann auch verwendet werden, um Restporosität aus einem gesinterten PM-Teil zu beseitigen.

Wahl zwischen CIP und HIP

Die Wahl zwischen CIP und HIP hängt von den spezifischen Anforderungen des Herstellungsprozesses und des Endprodukts ab. Das Erreichen einer optimalen Dichte beim isostatischen Pressen hängt von mehreren Faktoren ab, darunter dem zu pressenden Material, der gewünschten Dichte und der spezifischen Anwendung. CIP wird im Allgemeinen für einfache Formen und Materialien mit geringerer Dichte bevorzugt. Andererseits wird HIP für komplexe Formen und Materialien mit höherer Dichte verwendet.

Zusammenfassend lässt sich sagen, dass sowohl CIP als auch HIP einzigartige Vor- und Nachteile bieten und die Wahl zwischen ihnen von den spezifischen Anforderungen des Herstellungsprozesses und des Endprodukts abhängt.

Prozess und Technik des isostatischen Pressens

Isostatisches Pressen ist ein Verfahren zur Herstellung hochdichter Materialien wie Keramik und Metalle, die ein hohes Maß an Gleichmäßigkeit und Präzision erfordern. Bei dieser Technik wird das Material in einen flexiblen Behälter gegeben, der dann aus allen Richtungen einer Hochdruckkompression ausgesetzt wird. Dieser Druck stellt sicher, dass das Material gleichmäßig komprimiert wird, was zu einem Produkt mit hoher Dichte und gleichmäßiger Mikrostruktur führt.

Grundprinzipien des isostatischen Pressens

Bei der isostatischen Umformtechnik wird die zu pressende Pulverprobe in einen Hochdruckbehälter gegeben, wobei die inkompressible Beschaffenheit des flüssigen oder gasförmigen Mediums und die Art der gleichmäßigen Druckübertragung aus allen Richtungen genutzt werden, um die Probe gleichmäßig unter Druck zu setzen. Zu diesem Zeitpunkt steht das Pulver im Hochdruckbehälter unter gleichmäßigem Druck und hat in alle Richtungen die gleiche Größe. Das Verfahren zum Formen des unfruchtbaren Pulvers in einen dichten Rohling durch das obige Verfahren wird als isostatisches Pressen bezeichnet.

Arten des isostatischen Pressens

Es gibt drei Arten des isostatischen Pressens, basierend auf der Temperatur und dem Druck, die während des Prozesses angewendet werden. Es gibt Kaltisostatisches Pressen (CIP), Warmisostatisches Pressen (WIP) und Heißisostatisches Pressen (HIP).

Kaltisostatisches Pressen (CIP) wird angewendet, um in Elastomerbeutel gefüllte Keramik- oder Feuerfestpulver zu verfestigen. Das warmisostatische Pressen (WIP) unterscheidet sich vom CIP nur dadurch, dass die Formen bei warmen Temperaturen von etwa 100 °C gepresst werden. Beim heißisostatischen Pressen (HIP) werden Temperatur und Druck gleichzeitig angewendet, um vollständig dichte Teile zu erhalten.

Funktionsweise der isostatischen Presse

Durch isostatisches Pressen können verschiedene Arten von Materialien aus Pulverpresslingen hergestellt werden, indem die Porosität der Pulvermischung verringert wird. Die Pulvermischung wird durch isostatischen Druck verdichtet und eingekapselt, wobei der Druck aus allen Richtungen gleichmäßig ausgeübt wird. Beim isostatischen Pressen wird das Metallpulver in einer flexiblen Membran oder einem hermetischen Behälter eingeschlossen, der als Druckbarriere zwischen dem Pulver und den es umgebenden Druckmedien, Flüssigkeiten oder Gasen, fungiert.

Vorteile des isostatischen Pressens

Beim isostatischen Pressen wird eine gleichmäßige Kraft auf das gesamte Produkt ausgeübt, unabhängig von Form oder Größe. Es bietet somit einzigartige Vorteile für Keramik- und Feuerfestanwendungen. Die Fähigkeit, Produktformen mit präzisen Toleranzen zu formen (wodurch kostspielige Bearbeitungen reduziert werden), war eine wichtige Triebkraft für die kommerzielle Entwicklung.

Anwendungen der isostatischen Presse

Isostatische Pressen werden zum Komprimieren pharmazeutischer Partikel und Rohstoffe in vorgegebene Formen verwendet. Der Einsatz dieses Drucksystems gewährleistet einen gleichmäßigen Verdichtungsdruck in der gesamten Pulvermasse und eine homogene Dichteverteilung im Endprodukt. Sie ist eine der am weitesten verbreiteten pharmazeutischen Verarbeitungsmaschinen.

Abschluss

Isostatisches Pressen ist eine leistungsstarke Technik zur Erzielung einer optimalen Dichte in Hochleistungsmaterialien. Durch die sorgfältige Steuerung von Druck, Temperatur und Zeit des Prozesses können Hersteller komplexe Teile mit präzisen Abmessungen und einem hohen Maß an Gleichmäßigkeit herstellen. Daher ist isostatisches Pressen ein wichtiges Werkzeug bei der Herstellung einer breiten Palette fortschrittlicher Materialien, von Keramik und Metallen bis hin zu Verbundwerkstoffen und Polymeren.

Für isostatisches Pressen geeignete Materialien

Isostatisches Pressen ist eine Technik, die verwendet wird, um eine optimale Dichte in Materialien wie Keramik, Metallen und Verbundwerkstoffen zu erreichen. Allerdings sind nicht alle Materialien für das isostatische Pressen geeignet. Im Allgemeinen werden Materialien, die einen hohen Grad an Porosität aufweisen oder unter Druck zu Rissen oder Verformungen neigen, für diese Methode nicht empfohlen.

Geeignete Materialien

Materialien wie Aluminiumoxid, Zirkonoxid und Wolframcarbid werden aufgrund ihrer hohen Dichte und Verformungsbeständigkeit üblicherweise für isostatisches Pressen verwendet. Diese Materialien werden bevorzugt, da sie dem während des Prozesses ausgeübten Druck standhalten und zu einer gleichmäßigeren und gleichmäßigeren Dichte im gesamten Objekt führen.

Auch andere Materialien wie Titan- und Nickelbasislegierungen können mit dieser Methode gepresst werden, erfordern jedoch eine sorgfältige Berücksichtigung der Druck- und Temperaturparameter, um Risse und Verformungen zu vermeiden.

Ungeeignete Materialien

Materialien, die einen hohen Grad an Porosität aufweisen oder unter Druck zu Rissen oder Verformungen neigen, werden für das isostatische Pressen nicht empfohlen. Beispielsweise sind Graphit und Diamant Materialien, die aufgrund ihrer hohen Porosität nicht für das isostatische Pressen geeignet sind.

Abschluss

Zusammenfassend lässt sich sagen, dass isostatisches Pressen aufgrund seiner Fähigkeit, äußerst gleichmäßige und konsistente Teile mit hervorragenden mechanischen Eigenschaften herzustellen, zu einer beliebten Methode zur Erzielung optimaler Dichte in einem breiten Spektrum industrieller Anwendungen geworden ist, von der Luft- und Raumfahrt bis zur biomedizinischen Technik. Die Eignung eines Materials zum isostatischen Pressen hängt von seiner Beständigkeit gegen Verformung und Rissbildung unter Druck ab. Materialien wie Aluminiumoxid, Zirkonoxid und Wolframcarbid werden aufgrund ihrer hohen Dichte und Verformungsbeständigkeit üblicherweise für isostatisches Pressen verwendet, während Materialien mit einem hohen Grad an Porosität oder die unter Druck zu Rissen oder Verformungen neigen, für diese Methode nicht empfohlen werden .

Vor- und Nachteile des isostatischen Pressens

Isostatisches Pressen ist ein Verfahren, das bei der Herstellung von Laborgeräten weit verbreitet ist. Bei diesem Verfahren wird das Material in einen Hochdruckbehälter gegeben und aus allen Richtungen gleichmäßigem Druck ausgesetzt, um eine optimale Dichte zu erreichen. Dieses Verfahren hat sowohl Vor- als auch Nachteile, die im Folgenden erörtert werden.

Vorteile des isostatischen Pressens

Gleichmäßige Dichte: Isostatisches Pressen ergibt Produkte mit gleichmäßiger Dichte, die für ihre Leistung unerlässlich ist. Die Anwendung von gleichem Druck aus allen Richtungen auf das Material führt zu Produkten mit hoher Festigkeit und Zähigkeit.

Komplexe Formen: Durch isostatisches Pressen können komplexe Formen hergestellt werden, die mit anderen Methoden nur schwer zu erreichen wären. Das verwendete Material kann in Pulverform vorliegen, was die Bildung komplexer Formen erleichtert.

Kostengünstig: Das isostatische Pressen kann bei Raumtemperatur erfolgen und ist relativ schnell, was es zu einer kostengünstigen Option macht.

Nachteile des isostatischen Pressens

Restspannungen: Der Prozess kann zu unerwünschten Restspannungen im Produkt führen, die dazu führen können, dass das Produkt während des Gebrauchs reißt oder sich verformt, was seine Leistung beeinträchtigt.

Teure Ausrüstung: Isostatisches Pressen erfordert teure Ausrüstung, die möglicherweise nicht für alle Hersteller zugänglich ist.

Nicht für alle Materialien geeignet: Das Verfahren ist möglicherweise nicht für alle Materialien geeignet und einige Materialien erfordern möglicherweise eine zusätzliche Bearbeitung, um eine optimale Dichte zu erreichen.

Zusammenfassend lässt sich sagen, dass das isostatische Pressen ein wesentlicher Prozess bei der Herstellung von Laborgeräten ist und seine Vorteile wie die gleichmäßige Dichte und die Fähigkeit, komplexe Formen zu bilden, es zu einer attraktiven Option machen. Allerdings müssen Hersteller auch die Nachteile des Verfahrens berücksichtigen, wie etwa Eigenspannungen und teure Ausrüstungsanforderungen, bevor sie sich für den Einsatz entscheiden.

Erreichen einer optimalen Dichte durch isostatisches Pressen

Das isostatische Pressen ist eine leistungsstarke Technik zur Erzielung einer optimalen Dichte bei der Herstellung hochwertiger Keramik- und Metallbauteile. Diese Technik ist gut kontrollierbar und kann je nach verarbeitetem Material bei Raumtemperatur oder erhöhten Temperaturen durchgeführt werden. Hier sind die Schritte aufgeführt, die zum Erreichen einer optimalen Dichte durch isostatisches Pressen erforderlich sind.

Pulverzubereitung

Der erste Schritt zur Erzielung einer optimalen Dichte durch isostatisches Pressen ist die Pulvervorbereitung. Grundvoraussetzungen für das Pulver sind, dass es rieselfähig, leicht verdichtbar und gut sinterbar ist. Abhängig davon, ob nach der Verdichtung eine Grünbearbeitung erfolgt, werden die Partikelgrößenverteilung und der Bindemittelgehalt angepasst. In einigen Fällen werden Teile durch einachsige Pressvorgänge vorverdichtet und anschließend durch isostatisches Pressen weiter verdichtet.

Arten des isostatischen Pressens

Es gibt zwei allgemeine Arten isostatischer Pressvorgänge: Nassbeutel und Trockenbeutel. Bei der Wet-Bag-Variante handelt es sich um eine separate Elastomerform, die außerhalb der Presse beladen und dann in den Druckbehälter eingetaucht wird. Bei der Trockenbeutelvariante wird der Schritt des Eintauchens umgangen, indem eine Form geschaffen wird, die in den Druckbehälter integriert wird. Isostatisches Pressen wird auch Kaltisostatisches Pressen oder CIP genannt, sodass es vom Heißisostatischen Pressen oder HIP, einem ähnlichen Prozess, der bei hoher Temperatur durchgeführt wird, unterschieden werden kann.

Isostatisches Pressverfahren

Das Pulver wird sowohl für Nass- als auch für Trockenbeutelprozesse in die flexible Form geladen. Beim Wet-Bag-Verfahren wird die Form in eine Flüssigkeit, meist Wasser, getaucht und isostatisch mit Druck beaufschlagt. Beim Trockenbeutelverfahren wird die Form versiegelt und zwischen der Form und dem Druckbehälter wird Druck ausgeübt. Beim isostatischen Pressen wird von allen Seiten ein gleichmäßiger Druck auf ein Bauteil ausgeübt, wobei Flüssigkeiten wie Wasser oder Öl in einem Druckbehälter verwendet werden. Dieser Ansatz ermöglicht eine gleichmäßige Komprimierung des Materials, was zu einer verbesserten Dichte und Festigkeit führt.

Vorteile des isostatischen Pressens

Isostatisches Pressen ist eine zuverlässige und effiziente Technik zur Erzielung einer optimalen Dichte bei Keramik- und Metallkomponenten und damit ein entscheidender Prozess in der Fertigungsindustrie. Die Technik ist besonders nützlich bei der Herstellung komplexer Formen und Teile, die durchgehend eine gleichmäßige Dichte erfordern. Durch isostatisches Pressen lassen sich in Verbindung mit anderen Fertigungstechniken noch hochwertigere Bauteile herstellen. Die resultierenden Komponenten weisen eine hohe Dichte und Gleichmäßigkeit auf, was für Teile, die eine hohe Festigkeit und Haltbarkeit erfordern, unerlässlich ist.

Zusammenfassend lässt sich sagen, dass das isostatische Pressen eine leistungsstarke und zuverlässige Technik ist, mit der sich bei Keramik- und Metallkomponenten eine optimale Dichte erzielen lässt. Der Prozess ist gut kontrollierbar und kann je nach verarbeitetem Material bei Raumtemperatur oder erhöhten Temperaturen durchgeführt werden. Die Technik ist besonders nützlich bei der Herstellung komplexer Formen und Teile, die durchgehend eine gleichmäßige Dichte erfordern.

Abschluss

Zusammenfassend lässt sich sagen, dass isostatisches Pressen eine wirksame Methode ist, um bei einer Reihe von Materialien eine optimale Dichte zu erreichen. Dieses Verfahren bietet mehrere Vorteile, darunter die Möglichkeit, einen gleichmäßigen und gleichmäßigen Druck auf ein Material auszuüben, was zu einer gleichmäßigeren Dichteverteilung führt. Das isostatische Pressen kann je nach verwendetem Material sowohl kalt als auch heiß erfolgen. Obwohl dieses Verfahren einige Nachteile mit sich bringt, wie z. B. höhere Kosten und längere Bearbeitungszeiten, überwiegen die Vorteile oft die Nachteile. Insgesamt ist das isostatische Pressen eine wichtige Technik im Bereich der Materialwissenschaften und kann zur Verbesserung der Eigenschaften verschiedenster Materialien eingesetzt werden.

Ähnliche Produkte

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

Ähnliche Artikel

- Umfassender Leitfaden zum isostatischen Pressen: Prozesse und Funktionen

- Isostatische Presstechnik: Prinzipien, Klassifizierung und Anwendungen

- Das isostatische Pressverfahren und seine Arten verstehen

- Umfassender Leitfaden zum isostatischen Pressen: Arten, Prozesse und Merkmale(3)

- Isostatische Presstechnik: Revolutionierung der Verdichtung von keramischen Werkstoffen