Einführung in das Sintern von Hochleistungskeramik

Sinterverfahren in der Hochleistungskeramik

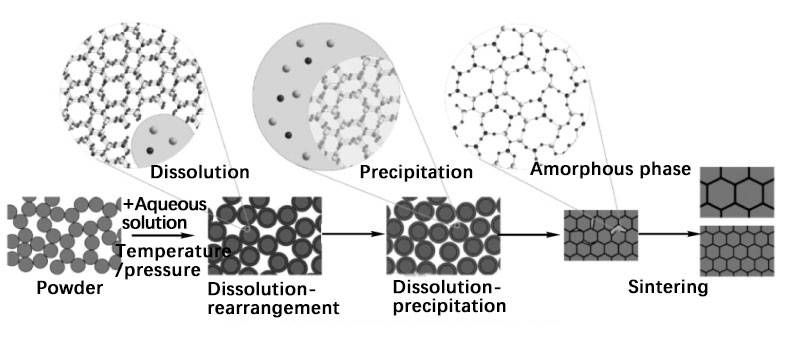

Hochleistungskeramik unterliegt während des Sinterprozesses häufig einer erheblichen Schrumpfung, die in der Regel zwischen 20 und 25 % liegt. Um eine kontrollierte und gleichmäßige Schrumpfung zu gewährleisten, ist das Erreichen einer gleichmäßigen Rohdichte während der Formgebungsphase entscheidend. Je nach Art der zu verarbeitenden Keramik kommen verschiedene Sintertechniken zum Einsatz. So kann beispielsweise Porzellan in einem relativ einfachen, kostengünstigen Ofen gesintert werden, während fortschrittliche technische Nichtoxidkeramiken in der Regel ein genau kontrolliertes Hochtemperatursintern in einer stabilisierenden Atmosphäre erfordern.

Unter den gängigen Sinterverfahren sind das Atmosphärendrucksintern, das Heißdrucksintern, das heißisostatische Drucksintern und das Mikrowellensintern zu nennen. Das Heißdrucksintern zeichnet sich durch seine weit verbreitete Anwendung und seine Effektivität bei der Herstellung von Keramikprodukten mit hoher Dichte aus. Bei diesem Verfahren wird das Keramikpulver in einer Graphitform unter Druck erhitzt, wodurch die Sintertemperatur und die mechanischen Eigenschaften des Endprodukts verbessert werden.

Das Drucksintern, insbesondere für Keramiken wie SiAlON, folgt einem strukturierten Verfahren:

- Slurry-Bildung: Mischen von Wasser, Bindemittel, Entflockungsmittel und ungebranntem Keramikpulver zu einer gleichmäßigen Aufschlämmung.

- Sprühtrocknung: Umwandlung der Aufschlämmung in sprühgetrocknetes Pulver.

- Gießen: Pressen des sprühgetrockneten Pulvers in eine Form, um einen Grünkörper zu erhalten.

- Entfernen des Bindemittels: Erhitzen des Grünlings bei niedriger Temperatur, um das Bindemittel auszubrennen.

- Hochtemperatursintern: Verschmelzen der Keramikpartikel bei hohen Temperaturen.

Mit Hilfe eines optischen Dilatometers können die Forscher die Ausdehnungs-Temperatur-Kurve beobachten und alle charakteristischen Temperaturen wie die Phasenübergangstemperatur, die Glasübergangstemperatur und den Schmelzpunkt ermitteln. Diese Daten helfen, den Sinterzyklus einer bestimmten Keramikformulierung zu verstehen. Das Sintern ist durch eine erhebliche Materialschrumpfung gekennzeichnet, da die Glasphase bei ihrer Übergangstemperatur fließt, die Pulverstruktur einschließt und die Porosität verringert.

Das Sintern kann unter verschiedenen Bedingungen durchgeführt werden, einschließlich der Anwendung von äußeren Kräften. Das drucklose Sintern, bei dem nur die Temperatur zum Einsatz kommt, wird häufig durch Techniken wie abgestufte Metall-Keramik-Verbundwerkstoffe, Sinterhilfsmittel in Form von Nanopartikeln und monolithische Formgebung verbessert. Für 3D-Formen wird eine Variante eingesetzt, die als heißisostatisches Pressen bekannt ist und zusätzliche Kontrolle und Gleichmäßigkeit im Sinterprozess bietet.

Heißpress-Sinterverfahren

Vorteile und Nachteile des Heißpressensinterns

Das Heißpresssintern bietet mehrere Vorteile, die es zu einem bevorzugten Verfahren für bestimmte Arten von Hochleistungskeramik machen. Einer der wichtigsten Vorteile ist der geringere erforderliche Pressdruck. Im Gegensatz zu Kaltpressverfahren wird beim Heißpresssintern mit einem Druck gearbeitet, der etwa 1/10 des Drucks beim Kaltpressverfahren beträgt. Diese Druckreduzierung ist auf den thermoplastischen Zustand des Pulvers zurückzuführen, der ein leichteres plastisches Fließen und Verdichten ermöglicht. Daher können mit dieser Methode großformatige Produkte wie A12O3, BeO, BN und TiB2 hergestellt werden.

Darüber hinaus wird beim Heißpresssintern die Sintertemperatur erheblich gesenkt. Durch die gleichzeitige Erwärmung und Druckbeaufschlagung des Pulvers werden die Stoffübertragungsprozesse der Pulverteilchen - wie Kontakt, Diffusion und Fluss - beschleunigt. Dadurch wird nicht nur die Sintertemperatur im Vergleich zum normalen Drucksintern um etwa 100°C bis 150°C gesenkt, sondern auch die Sinterzeit verkürzt. Diese Temperatursenkung trägt dazu bei, das Kornwachstum zu hemmen, was zu Produkten mit feineren Mikrostrukturen und potenziell besseren mechanischen Eigenschaften führt.

Das Heißpresssintern ist jedoch nicht ohne Nachteile. Das Verfahren ist von Natur aus komplex und erfordert hochentwickelte Anlagen, um die hohen Temperaturen und Drücke zu beherrschen. Die für das Heißpresssintern erforderlichen Anlagen sind teurer und müssen sorgfältig gewartet werden, um eine gleichbleibende Leistung zu gewährleisten. Außerdem schränkt die Komplexität des Verfahrens die Formen und Geometrien der herstellbaren Endprodukte ein. Diese Einschränkung ergibt sich aus der Notwendigkeit spezieller Formen und der Schwierigkeit, eine gleichmäßige Druckverteilung bei komplexen Formen zu erreichen.

Zusammenfassend lässt sich sagen, dass das Heißpresssintern zwar Vorteile bietet, wie z. B. geringere Formdrücke, niedrigere Sintertemperaturen und die Möglichkeit, Keramik mit hoher Dichte und großen Abmessungen herzustellen, aber auch Herausforderungen mit sich bringt, die mit der Komplexität des Prozesses, den hohen Anforderungen an die Ausrüstung und der begrenzten Vielseitigkeit der Produktformen zusammenhängen.

Arten von Heißpress-Sinterverfahren

Das Heißpresssintern umfasst eine Vielzahl von Techniken, die jeweils auf die spezifischen Materialeigenschaften und die gewünschten Ergebnisse zugeschnitten sind. DasKonstantdruckverfahren hält während des gesamten Sinterprozesses einen konstanten Druck aufrecht und gewährleistet so eine gleichmäßige Verdichtung. Diese Methode eignet sich besonders für Werkstoffe, die über das gesamte Teil hinweg gleichbleibende mechanische Eigenschaften aufweisen müssen.

DasMethode der Hochtemperatur-Druckbeaufschlagung Bei der Hochtemperatur-Druckbeaufschlagung wird Druck bei hohen Temperaturen ausgeübt, die oft über dem Schmelzpunkt des Materials liegen. Diese Technik ist ideal für hochschmelzende Metalle und Keramiken, bei denen höhere Temperaturen erforderlich sind, um das notwendige plastische Fließen und die Verdichtung zu erreichen.

Segmentierte Druckbeaufschlagung unterteilt den Sinterprozess in mehrere Stufen, wobei der Druck in Segmenten aufgebracht wird. Diese Methode ermöglicht eine bessere Kontrolle über den Verdichtungsprozess und erlaubt die Herstellung komplexer Formen und Strukturen, die mit einem einzigen Druckschritt nur schwer zu erreichen wären.

Vakuum-Sintern undAtmosphärisches Sintern unterscheiden sich in erster Linie durch die Umgebung, in der die Sinterung stattfindet. Beim Vakuumsintern werden die atmosphärischen Gase entfernt, wodurch die Gefahr der Oxidation verringert und die Diffusion der Partikel gefördert wird. Atmosphärisches Sintern hingegen findet in einer kontrollierten Atmosphäre statt, die zur Verbesserung bestimmter Materialeigenschaften eingestellt werden kann.

Und zuletzt,kontinuierliches Drucksintern ein kontinuierlicher Druck während des gesamten Erhitzungs- und Abkühlungszyklus aufrechterhalten. Diese Methode eignet sich besonders für Werkstoffe, die über einen längeren Zeitraum hohen Drücken und Temperaturen ausgesetzt werden müssen, um die gewünschte Dichte und Mikrostruktur zu erreichen.

Jedes dieser Verfahren hat seine eigenen Vorteile und wird auf der Grundlage der spezifischen Anforderungen des zu verarbeitenden Materials ausgewählt, um optimale Ergebnisse in Bezug auf Dichte, mechanische Eigenschaften und Maßgenauigkeit zu gewährleisten.

Ausrüstung für das Heißpresssintern

Komponenten des Heißpressensinterofens

Der Heißpress-Sinterofen ist ein hochentwickeltes Gerät, das keramische Pulver in dichte, hochleistungsfähige Materialien umwandelt. Zu seinen Hauptkomponenten gehören der Heizofen, die Druckvorrichtung, die Form und die Druckmessvorrichtung. Im Ofen wird das keramische Pulver in einer Graphitform erhitzt und gleichzeitig Druck ausgeübt, um den Sinterprozess zu erleichtern.

| Bauteil | Funktion |

|---|---|

| Heizofen | Liefert die notwendige Wärme, um den Sinterprozess einzuleiten und aufrechtzuerhalten. |

| Druckbeaufschlagungsvorrichtung | Übt Druck auf das Keramikpulver aus und trägt so zur Verdichtung bei. |

| Form | Nimmt das Keramikpulver auf und besteht in der Regel aus Graphit, um die Wärmeleitfähigkeit zu gewährleisten. |

| Druckmessgerät | Gewährleistet eine genaue Druckanwendung, die für eine gleichmäßige Sinterung entscheidend ist. |

Neben diesen Kernkomponenten umfasst der Vakuum-Heißpress-Sinterofen auch einen Ofenkörper, eine Ofentür, ein Heiz- und Wärmeerhaltungssystem, ein Temperaturmesssystem, ein Vakuumsystem, ein Wasserkühlsystem und ein Steuerungssystem. Jede dieser Komponenten spielt eine entscheidende Rolle bei der Aufrechterhaltung der hohen Arbeitstemperatur, des hohen Vakuums, der großen Druckkraft und der guten Kühlbedingungen, die für eine effektive Sinterung erforderlich sind.

Die konstruktive Gestaltung und die Fertigungsgenauigkeit dieser Komponenten sind angesichts der strengen Anforderungen des Heißpressensinterns von größter Bedeutung. So werden beispielsweise Teile des Ofenkörpers, die nicht an der Erwärmung und Wärmeerhaltung beteiligt sind, stark gekühlt, was eine robuste Konstruktion und präzise Fertigung erfordert, um optimale Leistung und Langlebigkeit zu gewährleisten.

Arten von Heißpress-Sinteröfen

Heißpress-Sinteröfen werden nach ihren Heiz- und Pressverfahren sowie nach der Atmosphäre, in der sie arbeiten, eingeteilt. Diese Öfen sind für die Verdichtung und Verfestigung hochentwickelter keramischer Werkstoffe unerlässlich und gewährleisten, dass diese die gewünschten mechanischen und physikalischen Eigenschaften erhalten.

Atmosphärische Heißpress-Sinteröfen

Atmosphärische Heißpress-Sinteröfen arbeiten in Umgebungen, in denen der Sinterprozess unter normalen atmosphärischen Bedingungen stattfindet. Diese Methode eignet sich besonders für Materialien, die nicht mit Sauerstoff reagieren oder eine kontrollierte Atmosphäre zum Sintern benötigen. Der Hauptvorteil dieses Typs ist seine Einfachheit und Kosteneffizienz.

Atmosphärengesteuerte Heißpress-Sinteröfen

Diese Öfen sind für den Betrieb unter bestimmten kontrollierten Atmosphären, wie Stickstoff, Wasserstoff oder Inertgasen, ausgelegt. Die Wahl der Atmosphäre hängt von dem zu sinternden Material und den gewünschten Eigenschaften ab. Stickstoff wird beispielsweise häufig für Siliziumnitrid-Keramik verwendet, während Wasserstoff bevorzugt wird, um den Sauerstoffgehalt in bestimmten Materialien zu reduzieren. Diese Methode ermöglicht eine präzise Steuerung der Sinterumgebung, was zu besseren Materialeigenschaften führt.

Vakuum-Heißpress-Sinteröfen

Vakuum-Heißpress-Sinteröfen arbeiten in einer Hochvakuumumgebung, was für Materialien, die sauerstoffempfindlich sind oder in Gegenwart von Luft unerwünschte Reaktionen eingehen, von entscheidender Bedeutung ist. Diese Methode ist besonders vorteilhaft, wenn es darum geht, eine hohe Verdichtung und Reinheit bei Hochleistungskeramik zu erreichen. Die Vakuumumgebung trägt zur Minimierung von Verunreinigungen bei und gewährleistet eine gleichmäßige Erwärmung und Verpressung, was zu hochwertigen Sinterprodukten führt.

Heizmethoden in Heißpress-Sinteröfen

Die in Heißpress-Sinteröfen eingesetzten Heizmethoden können sehr unterschiedlich sein:

- Direkte Erwärmung zum Pressen der Form: Bei dieser Methode wird die Matrize oder das Material direkt durch elektrische Widerstandsheizung erhitzt.

- Matrize im Elektroofen: Die Matrize wird in einem Elektroofen platziert, wo sie indirekt erwärmt wird.

- Direkte Induktionserwärmung: Leitfähige Formen werden direkt durch Induktion erwärmt, was eine schnelle und gleichmäßige Erwärmung ermöglicht.

- Induktionserwärmung von nichtleitenden Formen: Nichtleitende Matrizen werden indirekt erwärmt, indem sie in leitende Rohre eingesetzt werden, die durch Induktion erwärmt werden.

Jede dieser Methoden hat ihre eigenen Vorteile und wird je nach den spezifischen Anforderungen des Sinterprozesses und des zu verarbeitenden Materials ausgewählt.

Anwendungen des Heißpressensinterns in der Hochleistungskeramik

Heißpresssintern von Siliziumnitridkeramik

Das Heißpresssintern ist das vorherrschende Verfahren zur Herstellung von dichten Siliziumnitridkeramiken, wobei sowohl die Sintertemperatur als auch die mechanischen Eigenschaften deutlich verbessert werden. Bei dieser Technik werden hohe Drücke und hohe Temperaturen eingesetzt, um eine nahezu theoretische Dichte zu erreichen, die für die Leistung des Materials in anspruchsvollen Anwendungen entscheidend ist.

Im Gegensatz zu herkömmlichen drucklosen Sinterverfahren wird beim Heißpresssintern eine Hochdruckatmosphäre verwendet, um die Verflüchtigung von Stickstoff zu verhindern und gleichbleibende Materialeigenschaften zu gewährleisten. Diese Methode ist besonders vorteilhaft für hochentwickelte Siliziumnitridkeramiken, bei denen die zum Sintern erforderlichen hohen Temperaturen sonst zu Dichteschwankungen führen können.

Der Prozess des Heißpressensinterns umfasst komplizierte Schritte, die mit der Herstellung von hochreinem Siliziumnitridpulver beginnen. Dieses Pulver wird dann präzisen Erhitzungs- und Druckbedingungen unterworfen, die die Bildung eines festen, dichten keramischen Materials ermöglichen. Die daraus resultierende Siliziumnitridkeramik weist außergewöhnliche mechanische Eigenschaften auf, darunter hohe Festigkeit, geringe Dichte und ausgezeichnete Hochtemperaturbeständigkeit.

Darüber hinaus bleibt die strukturelle Integrität von Siliziumnitridkeramik, die durch ihr [SiN4]4-Tetraedernetzwerk gekennzeichnet ist, erhalten und wird durch das Heißpresssintern sogar noch verbessert. Diese Struktureinheit mit Siliziumatomen im Zentrum und Stickstoffatomen an den Spitzen bildet ein robustes dreidimensionales Netzwerk, das zur Gesamtfestigkeit und Stabilität des Materials beiträgt.

Die Entwicklung der Siliziumnitridkeramik von ihrer ersten Herstellung in den 1950er Jahren bis zu ihren heutigen Anwendungen in Bereichen wie Luft- und Raumfahrt, Automobilbau und Elektronik unterstreicht die Bedeutung fortschrittlicher Sintertechniken wie dem Heißpresssintern. Im Zuge des weiteren technologischen Fortschritts wird die Verfeinerung der Heißpresssinterverfahren wahrscheinlich eine entscheidende Rolle bei der weiteren Verbesserung der Leistung und Vielseitigkeit von Siliziumnitridkeramik spielen.

Heißpressgesinterte Borcarbid-Keramik

Das Heißpresssintern von Borcarbidkeramik stellt aufgrund der starken kovalenten Bindung des Materials, die deutlich höher ist als die von Siliciumcarbid und Siliciumnitrid, eine große Herausforderung dar. Diese hohe kovalente Bindungsstärke, die etwa 93,94 % erreicht, behindert den Verdichtungsprozess erheblich. Um eine vollständige Porenbeseitigung, Korngrenzenbewegung und Volumendiffusion zu erreichen, sind daher Sintertemperaturen von über 2200 °C erforderlich.

Unter herkömmlichen Sinterbedingungen, selbst bei Temperaturen von 2250-2300°C, erreicht Borcarbidpulver typischerweise nur eine relative Dichte von 80-87%. Diese Einschränkung ist in erster Linie auf den Volumendiffusionsmechanismus in der Nähe des Schmelzpunkts von Borcarbid zurückzuführen, der das Kornwachstum beschleunigt, anstatt die Porenbeseitigung zu erleichtern. Die rasche Vergröberung der Körner führt zur Bildung zahlreicher Restporen, was sich erheblich auf die Dichte des Materials auswirkt.

Um diesen Herausforderungen zu begegnen, ist die Zugabe von Sinterhilfsmitteln unerlässlich. Diese Zusatzstoffe dienen der Verringerung der Oberflächenenergie und der Vergrößerung der Oberfläche und fördern so die Verdichtung. Das Heißpresssintern in Kombination mit diesen Zusatzstoffen erhöht die Verdichtungsrate erheblich und führt zu Werkstoffen mit nahezu theoretischer Dichte. Dieser Ansatz verbessert nicht nur die Leistungsfähigkeit des Materials, sondern macht es auch zu einer der effektivsten Methoden für die Herstellung von Borkarbid und seinen Verbundwerkstoffen.

Experimentelle Daten unterstreichen die Wirksamkeit dieser Methode. So kann beispielsweise durch Heißpressen und Sintern bei 2150 °C für 10 Minuten Borcarbidkeramik mit einer relativen Dichte von 91,6 % hergestellt werden. Dieses Verfahren verbessert auch die mechanischen Eigenschaften, was durch einen Elastizitätsmodul bei Raumtemperatur von 292,5 GPa und eine Poissonzahl von 0,16 belegt wird. Auch die thermischen Eigenschaften des Materials werden deutlich verbessert, mit einem linearen Ausdehnungskoeffizienten, der proportional zur Temperatur im Bereich von 0-1000°C ist, und einer abnehmenden Wärmeleitfähigkeit.

Zusammenfassend lässt sich sagen, dass das Heißpresssintern von Borkarbidkeramik, ergänzt durch strategische Zusätze, einen entscheidenden Fortschritt in der Materialwissenschaft darstellt, der eine verbesserte Verdichtung und Leistungskennzahlen bietet, die für zahlreiche anspruchsvolle Anwendungen unerlässlich sind.

Heißgepresste gesinterte Aluminiumoxid-Keramik

Die Integration der AlTiC-Zwischenlegierung in den Sinterprozess steigert die Qualität der heißgesinterten Aluminiumoxidkeramik erheblich. Diese Verbesserung wird in erster Linie auf die Fähigkeit der Legierung zurückgeführt, eine effizientere Umlagerung und Verdichtung der Partikel während des Sinterzyklus zu ermöglichen. Infolgedessen weist das Endprodukt ein feinkörniges Gefüge auf, das für die Erzielung einer hohen Festigkeit und Bruchzähigkeit entscheidend ist.

Beim Heißpresssintern wirkt die AlTiC-Zwischenlegierung als Sinterhilfsmittel und fördert die Bildung einer homogeneren und dichteren Keramikmatrix. Dies ist besonders wichtig bei Aluminiumoxidkeramiken, bei denen das Gleichgewicht zwischen Festigkeit und Zähigkeit oft schwierig zu erreichen ist. Das feinkörnige Gefüge erhöht nicht nur die mechanische Festigkeit, sondern verbessert auch die Widerstandsfähigkeit des Materials gegen die Ausbreitung von Rissen, wodurch es in verschiedenen Anwendungen haltbarer und zuverlässiger wird.

Darüber hinaus können durch die Einführung von AlTiC die erforderliche Sintertemperatur und der Sinterdruck gesenkt werden, wodurch der Energieverbrauch und die Produktionskosten sinken. Dadurch wird das Heißpresssinterverfahren für Aluminiumoxidkeramiken sowohl wirtschaftlicher als auch umweltfreundlicher. Die so hergestellten Keramiken sind nicht nur fester und zäher, sondern auch vielseitiger und eignen sich für eine breite Palette industrieller und technischer Anwendungen.

Heißpressgesinterte Aluminiumnitridkeramik

Das Heißpresssintern von Aluminiumnitridkeramik bietet gegenüber den herkömmlichen Atmosphärendruck-Sinterverfahren erhebliche Vorteile. Diese fortschrittliche Technik führt zu einer hervorragenden Wärmeleitfähigkeit, die für Anwendungen, die eine effiziente Wärmeableitung erfordern, von entscheidender Bedeutung ist. Die verbesserte thermische Leistung ist in erster Linie auf den geringeren Sauerstoffgehalt des Gitters zurückzuführen, der beim Heißpresssintern erreicht wird. Dieser geringere Sauerstoffgehalt minimiert die Streuung von Phononen, wodurch die Wärmeleitfähigkeit des Materials verbessert wird.

Darüber hinaus ist die Mikrostruktur von heißgesinterter Aluminiumnitridkeramik deutlich verfeinert. Der Verdichtungsprozess während des Heißpressensinterns erfordert eine präzise Steuerung von Temperatur und Druck, was zu einer einheitlicheren und kompakteren Mikrostruktur führt. Diese Verfeinerung erhöht nicht nur die Wärmeleitfähigkeit, sondern verbessert auch die mechanischen Eigenschaften und macht das Material widerstandsfähiger und langlebiger.

| Eigenschaft | Heißpress-Sintern | Atmosphärendruck-Sintern |

|---|---|---|

| Thermische Leitfähigkeit | Höher | Niedriger |

| Gittersauerstoffgehalt | Niedriger | Höher |

| Mikrogefüge | Verbessert | Weniger raffiniert |

Zusammenfassend lässt sich sagen, dass das Heißpresssintern ein überlegenes Verfahren zur Herstellung von Aluminiumnitridkeramik ist, das verbesserte thermische und mechanische Eigenschaften bietet, die für Hochleistungsanwendungen unerlässlich sind.

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Ähnliche Artikel

- Der ultimative Leitfaden zum Vakuum-Drucksinterofen: Vorteile, Anwendungen und Arbeitsprinzip

- Umfassender Leitfaden für Spark Plasma Sintering Furnaces: Anwendungen, Merkmale und Vorteile

- Die neuesten Fortschritte bei Zirkonoxid-Sinteröfen für Dentalanwendungen

- Umfassender Leitfaden zur Anwendung im Vakuum-Heißpressofen

- Die 5 wichtigsten Merkmale eines hochwertigen Zirkonoxid-Sinterofens