Der Zyklus war perfekt. Warum ist das Teil trotzdem fehlgeschlagen?

Sie kennen das. Sie beladen eine kritische Komponente in den Vakuumofen, programmieren sorgfältig den Heiz- und Kühlzyklus und drücken auf „Start“. Die Steuerung zeigt an, dass alles perfekt läuft – die Temperaturrampen sind präzise, das Vakuum ist stabil. Stunden später öffnen Sie die Tür und erwarten ein perfekt behandeltes Teil.

Stattdessen stellen Sie einen Fehler fest.

Vielleicht ist das Teil verfärbt und zeigt Anzeichen von Oxidation. Vielleicht ist es spröde, obwohl es zäh sein sollte, oder verzogen und außerhalb der Toleranz. Sie haben das Rezept exakt befolgt. Was also ist schiefgelaufen? Diese frustrierende Erfahrung, die in Laboren und Produktionsstätten überall verbreitet ist, weist auf ein tiefes Missverständnis dessen hin, was ein Vakuumofen wirklich ist.

Der Teufelskreis aus Anpassen, Wiederholen und Hoffen

Wenn ein Zyklus fehlschlägt, beginnt die bekannte Fehlersuche. Wir hinterfragen das Rezept: „Vielleicht sollten wir die Haltezeit um 10 Grad erhöhen?“ Oder wir zweifeln am Prozess: „Lassen Sie uns die Haltezeit um 30 Minuten verlängern.“ Wir geben vielleicht sogar der Rohmaterialcharge die Schuld.

Also ändern wir einen Parameter, drücken die Daumen und führen den gesamten kostspieligen und zeitaufwändigen Zyklus noch einmal durch.

Dieser Ansatz ist mehr als nur frustrierend; er ist eine erhebliche Belastung für die Ressourcen.

- Projektverzögerungen: Jeder fehlgeschlagene Durchlauf verschiebt F&E-Zeitpläne und Produktionspläne.

- Kostenüberschreitungen: Sie verschwenden teure Materialien (wie Speziallegierungen), verbrauchen große Mengen an Energie und Inertgas und verbrennen wertvolle Technikerstunden.

- Unzuverlässige Qualität: Ohne klare Ursache können Sie keine Produktkonsistenz garantieren. Diese Unsicherheit untergräbt das Vertrauen in Ihren Prozess und letztendlich in Ihr Endprodukt.

Aber was, wenn Temperatur, Zeit und Material überhaupt nicht das Problem waren? Was, wenn wir völlig falsch gesucht haben?

Die Grundursache: Den Ofen als Ofen betrachten

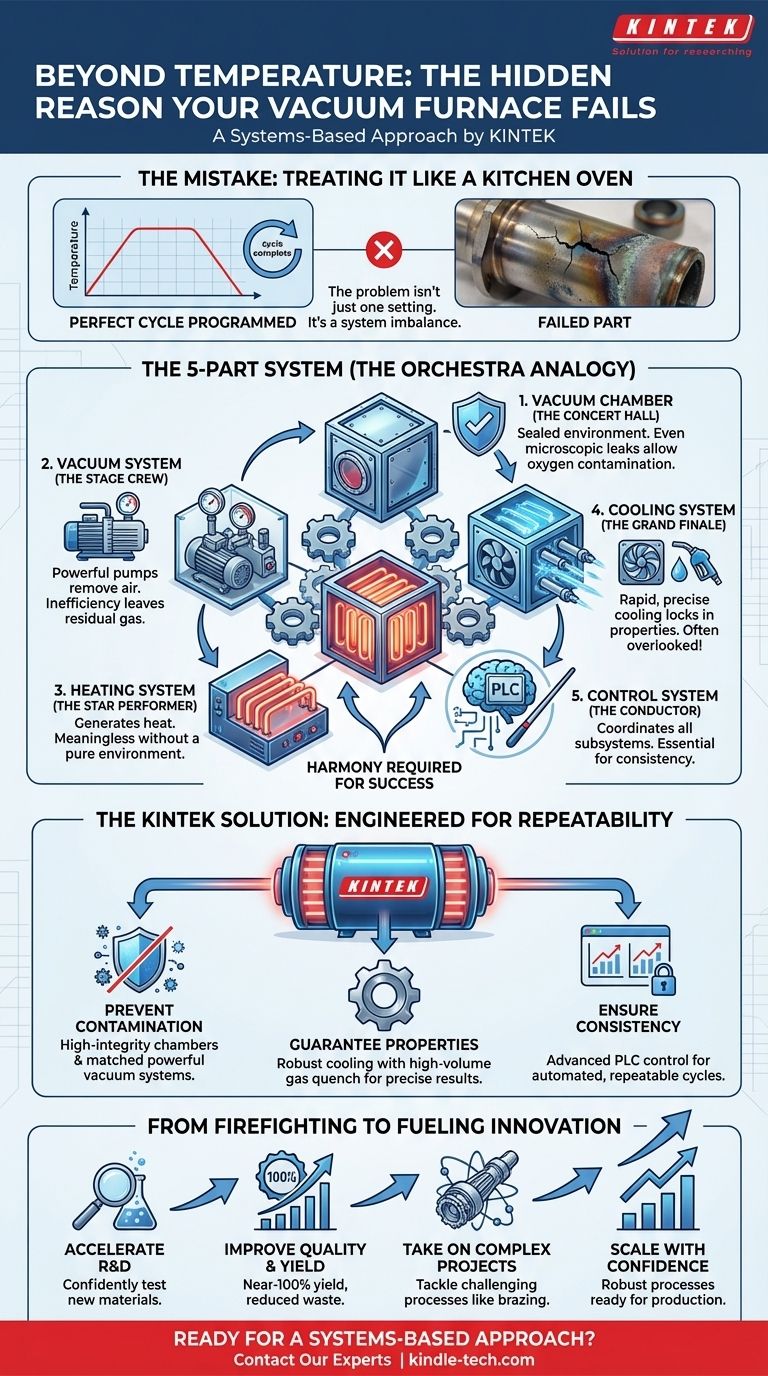

Der grundlegende Fehler besteht darin, einen Vakuumofen wie einen einfachen Küchenofen zu behandeln – eine Kiste, die einfach nur heiß wird. Das ist er nicht.

Ein Vakuumofen ist ein komplexes, integriertes System, in dem fünf kritische Teilsysteme perfekt harmonieren müssen. Ein Fehler bei Ihrem Teil ist fast nie ein Problem mit nur einer Einstellung; es ist ein Symptom eines Ungleichgewichts im Gesamtsystem.

Das Fünf-Teile-System, das wirklich den Ton angibt

Stellen Sie es sich wie ein Fünf-Personen-Orchester vor. Wenn ein Instrument verstimmt ist oder aus dem Takt gerät, ist die gesamte Darbietung ruiniert, egal wie gut die anderen Musiker sind.

- Die Vakuumkammer (Der Konzertsaal): Dies ist die abgedichtete Umgebung. Selbst ein mikroskopisch kleiner Leck lässt Sauerstoff – den Feind der reinen Wärmebehandlung – eindringen und verursacht die Verfärbungen und Verunreinigungen, die Sie vermeiden wollen.

- Das Vakuumsystem (Die Bühnencrew): Dies sind die Pumpen, die die Luft absaugen. Wenn sie unterdimensioniert oder ineffizient sind, können sie keine ausreichend reine Umgebung erzeugen, bevor die Hitze beginnt, und lassen Restgase mit Ihren Teilen reagieren.

- Das Heizsystem (Der Starauftritt): Dies sind die Elemente, die die Wärme erzeugen. Obwohl kritisch, ist ihre Leistung bedeutungslos, wenn die Umgebung nicht rein ist.

- Das Kühlsystem (Das große Finale): Dieses System ist der am häufigsten übersehene Held. Für viele Materialien hängt das Erreichen spezifischer Eigenschaften wie Härte von einer sehr präzisen, schnellen Abkühlung ab. Ein schwacher Lüfter oder ein schlecht konstruiertes Gasabschrecksystem führt zu einer langsamen, ungleichmäßigen Abkühlung, was zu spröden oder weichen Teilen führt – selbst wenn der Heizzyklus perfekt war.

- Das Steuerungssystem (Der Dirigent): Dies ist das Gehirn, das die anderen vier Systeme koordiniert. Eine anspruchslose Steuerung kann das komplexe Zusammenspiel von Pumpen, Heizen und Kühlen nicht bewältigen, was zu inkonsistenten Ergebnissen von Charge zu Charge führt.

Deshalb funktioniert einfaches „Aufdrehen der Hitze“ nicht. Sie bitten nur einen Musiker, lauter zu spielen, und ignorieren die Tatsache, dass das eigentliche Problem das verstimmt Instrument auf der anderen Seite der Bühne ist.

Die Lösung: Ein System, nicht nur eine Kiste

Um durchweg perfekte Ergebnisse zu erzielen, brauchen Sie kein besseres Rezept. Sie brauchen ein besseres, integrierteres Instrument. Sie brauchen einen Ofen, der von Grund auf mit dem Verständnis entwickelt wurde, dass er eine vollständige Verarbeitungsumgebung ist.

Hier macht die Ingenieursphilosophie hinter den Laborgeräten von KINTEK den entscheidenden Unterschied. Wir verkaufen nicht nur eine Kiste, die heiß wird; wir bieten ein ausgewogenes Hochleistungssystem, bei dem jede Komponente aufeinander abgestimmt ist, um Prozesswiederholbarkeit zu gewährleisten.

Wie KINTEK-Öfen auf Wiederholbarkeit ausgelegt sind

Unsere Geräte gehen direkt auf die Grundursachen von Fehlern ein, indem sie sicherstellen, dass alle fünf Teilsysteme im Einklang arbeiten.

- Zur Vermeidung von Kontamination: Unsere Öfen verfügen über hochintegre Vakuumkammern und leistungsstarke, abgestimmte Vakuumsysteme, die schnell die tiefen Vakuumwerte erreichen und halten, die für die Verarbeitung empfindlicher Hochreinheitsmaterialien erforderlich sind.

- Zur Gewährleistung von Materialeigenschaften: Wir erkennen an, dass die Kühlung genauso wichtig ist wie das Heizen. Unsere Öfen sind mit robusten Kühlsystemen ausgestattet, die eine Gasabschreckung mit hohem Volumen bieten und die schnellen, gleichmäßigen Kühlraten liefern, die erforderlich sind, um die gewünschte Härte und Mikrostruktur zu fixieren.

- Zur Gewährleistung von Konsistenz: Unsere fortschrittlichen SPS-basierten Steuerungssysteme fungieren als präziser Dirigent und bieten eine programmierbare, automatisierte Steuerung aller Variablen. Dies eliminiert Rätselraten und stellt sicher, dass der Zyklus, den Sie heute durchführen, identisch mit dem ist, den Sie sechs Monate später durchführen.

Ein KINTEK-Ofen ist nicht nur ein Hardwareteil; er ist eine Garantie für Prozesskontrolle, entwickelt von Experten, die die komplizierte Physik hinter Ihrer Arbeit verstehen.

Vom Brandbekämpfen zur Innovationsförderung

Wenn Sie aufhören, inkonsistente Chargen zu bekämpfen, und Ihrer Ausrüstung endlich vertrauen können, geschieht eine bemerkenswerte Veränderung. Das Potenzial Ihres Labors wird freigesetzt.

Anstatt denselben Prozess immer wieder durchzuführen, kann Ihr Team:

- Beschleunigung der F&E neuer Materialien: Testen Sie zuversichtlich die thermischen Eigenschaften von Legierungen und Verbundwerkstoffen der nächsten Generation, in dem Wissen, dass der Ofen eine stabile, zuverlässige Variable ist.

- Verbesserung der Produktqualität und -ausbeute: Gehen Sie von einer Erfolgsquote von 80 % auf fast 100 % Ausbeute, reduzieren Sie Abfall drastisch und steigern Sie die Rentabilität jeder Charge.

- Übernahme komplexerer Projekte: Bewältigen Sie anspruchsvolle Prozesse wie das Hochvakuumlöten komplexer medizinischer oder luft- und raumfahrttechnischer Komponenten, die zuvor zu riskant waren.

- Skalieren mit Zuversicht: Entwickeln Sie im Labor einen robusten, wiederholbaren Prozess, der mit Zuversicht für die größere Produktion skaliert werden kann, in dem Wissen, dass die zugrunde liegenden Prinzipien solide sind.

Ihr Vakuumofen sollte ein Werkzeug sein, das Entdeckungen ermöglicht, nicht eine Quelle ständiger Probleme. Es ist an der Zeit, über die Behebung einzelner Fehler hinauszugehen und in ein System zu investieren, das Erfolg garantiert.

Ihr Projekt ist einzigartig. Die Anforderungen an das Ausglühen von medizinischem Titan unterscheiden sich stark von denen für das Härten von Werkzeugstahl. Unser Team kann Ihnen helfen, das richtige integrierte System für Ihre spezifische Anwendung zu definieren und sicherzustellen, dass Ihre Ergebnisse nicht nur erfolgreich, sondern auch wiederholbar sind. Lassen Sie uns die Herausforderungen besprechen, denen Sie gegenüberstehen, und wie ein systembasierter Ansatz diese endgültig lösen kann. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Ähnliche Artikel

- Mehr als Nichts: Die Kunst des Partialdrucks in Hochtemperaturöfen

- Ihr Ofen hat die richtige Temperatur erreicht. Warum versagen Ihre Teile trotzdem?

- Warum Ihre Hochleistungsteile im Ofen versagen – und wie Sie das Problem dauerhaft lösen

- Warum Ihre Hochtemperaturprozesse fehlschlagen: Der verborgene Feind in Ihrem Vakuumofen

- Jenseits der Hitze: Materialreinheit im kontrollierten Vakuum eines Vakuumofens meistern