Einführung in zylindrische elektrische Labor-Heizpressenformen

Zylindrische Formen für elektrische Laborheizpressen sind in verschiedenen Industriezweigen von zentraler Bedeutung, da sie eine präzise Kontrolle und effiziente Verarbeitung von Materialien ermöglichen. Dieser umfassende Leitfaden befasst sich mit den fortschrittlichen Merkmalen und Anwendungen dieser Formen und hebt ihre Bedeutung für die Probenvorbereitung und Materialverarbeitung hervor. Es werden die grundlegenden Komponenten und Funktionen, die Arbeitsprinzipien und die verschiedenen eingesetzten Heiztechnologien erläutert. Darüber hinaus behandelt der Leitfaden Konstruktionsdetails, Schlüsselspezifikationen, praktische Anwendungen, Wartungsstrategien und künftige Innovationen und vermittelt so ein umfassendes Verständnis dafür, wie diese Formen die Produktivität und Qualität in industriellen Prozessen verbessern.

Arten von Heiztechnologien in zylindrischen Presswerkzeugen

Im Bereich der zylindrischen Pressformen werden verschiedene Heiztechnologien eingesetzt, um die erforderlichen Temperaturen für Prozesse wie Sintern und Wärmebehandlung zu erreichen. Zu diesen Methoden gehören die indirekte Widerstandserwärmung, die induktive Erwärmung und die Gleichstromsinterung. Jede Methode hat ihre eigenen Vor- und Nachteile, die ihre Anwendbarkeit in unterschiedlichen industriellen Kontexten beeinflussen.

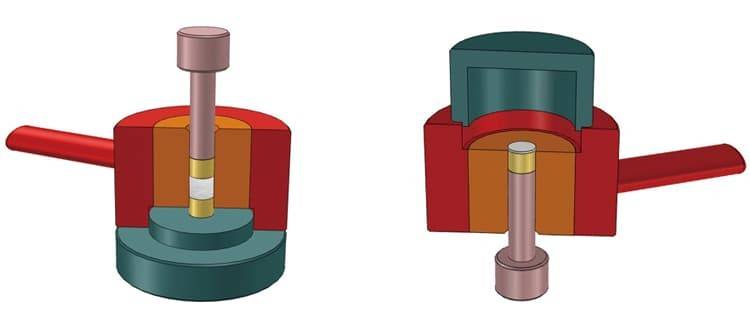

Design und strukturelle Merkmale von zylindrischen Pressformen

Zylindrische Pressformen sind ein wesentlicher Bestandteil verschiedener Fertigungsprozesse, insbesondere bei der Herstellung komplexer Teile durch Verfahren wie Sintern und Kunststoffspritzguss. Diese Formen sind präzise konstruiert, um eine gleichmäßige Druck- und Temperaturverteilung zu gewährleisten, die für die Herstellung hochwertiger Endprodukte entscheidend ist.

Mechanischer Aufbau und Komponenten

Der mechanische Aufbau von zylindrischen Pressformen umfasst mehrere Schlüsselkomponenten wie Säulen, Gleitplatten und Hydrauliksysteme. Säulen, die oft an strategischen Stellen wie Ecken, Seiten oder Enden angebracht sind, bieten strukturelle Unterstützung und verhindern die Durchbiegung der Platten. Diese Säulen müssen robust genug sein, um diagonale Spannungen zu absorbieren und die Integrität der Form unter Druck aufrechtzuerhalten.

Ein weiteres wichtiges Element sind die Gleitplatten, die in der Regel durch selbstschmierende Buchsen angetrieben werden, um eine reibungslose und präzise Bewegung zu gewährleisten. Diese Platten sind häufig aus verchromtem Stahl gefertigt, um die Haltbarkeit und Verschleißfestigkeit zu erhöhen. Größe und Dicke der Platten werden sorgfältig berechnet, um den Druck gleichmäßig über die Form zu verteilen und so lokale Spannungen zu vermeiden, die zu Mängeln am Endprodukt führen könnten.

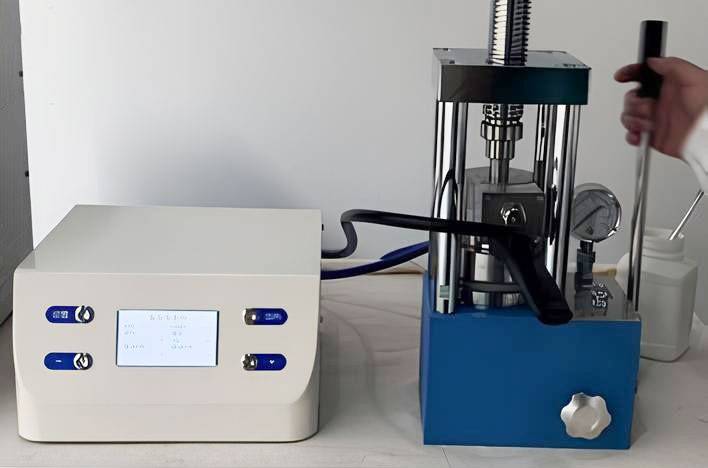

Hydraulische Systeme

Die Hydrauliksysteme in zylindrischen Pressformen sind so konzipiert, dass sie einen kontrollierten und einstellbaren Druck liefern. Diese Systeme können Presskräfte ausüben, die auf die Größe der zu formenden Teile abgestimmt sind. Der Druck wird häufig sowohl von oben als auch von unten ausgeübt, um eine gleichmäßige Kompression des Materials zu gewährleisten. Moderne Hydrauliksysteme können eine digitale Druckregelung beinhalten, um die Schließkraft präzise zu steuern, was für Anwendungen, die eine hohe Genauigkeit erfordern, unerlässlich ist.

Temperaturregelung

Eine gleichmäßige Temperaturverteilung ist bei zylindrischen Presswerkzeugen von entscheidender Bedeutung, insbesondere bei thermoplastischen Materialien. Die Formen sind mit Heizelementen, z. B. Flachheizelementen, ausgestattet, um gleichmäßige Temperaturen auf der Plattenoberfläche aufrechtzuerhalten. Zu den Temperaturregelungsmethoden gehören elektrische, Öl- und Dampfheizungen, wobei Dampf in Regionen wie Indien aufgrund seiner Effektivität und relativ niedriger Betriebskosten besonders beliebt ist.

Kühlungssysteme

Kühlsysteme sind ebenfalls ein wesentlicher Bestandteil der Werkzeugkonstruktion, insbesondere bei thermoplastischen Materialien, die zur Verfestigung eine kontrollierte Abkühlung benötigen. Diese Systeme ermöglichen die Abkühlung der Platten mit kontrollierter Geschwindigkeit und gewährleisten, dass das Material die Erstarrungstemperatur erreicht, bevor die Form geöffnet wird. Dieser kontrollierte Abkühlungsprozess trägt dazu bei, Verformungen und andere thermisch bedingte Defekte im Endprodukt zu vermeiden.

Formgebungszyklen und Automatisierung

Zylindrische Pressformen unterstützen oft mehrere Formungszyklen, jeder mit anpassbaren Schritten für Verschiebungen, Temperatur- und Druckeinstellungen. Diese Zyklen werden über eine speicherprogrammierbare Steuerung (SPS) mit einem benutzerfreundlichen Touchscreen-Display verwaltet, so dass die Bediener den Formungsprozess entsprechend den spezifischen Anforderungen definieren und anpassen können.

Sicherheit und Konformität

Sicherheitsmerkmale sind ebenfalls ein wichtiger Aspekt bei der Konstruktion von zylindrischen Presswerkzeugen. Dazu gehören Schutztüren mit Sicherheitsschlössern, geschlossene Formbereiche für eine einfache Rauchabsaugung und die Einhaltung von Normen wie der CE-Kennzeichnung. Diese Merkmale stellen sicher, dass die Form sicher arbeitet und den Industriestandards entspricht, um sowohl die Bediener als auch die Umwelt zu schützen.

Zusammenfassend lässt sich sagen, dass das Design und die strukturellen Merkmale zylindrischer Pressformen sorgfältig entwickelt wurden, um Präzision, Effizienz und Sicherheit in verschiedenen Herstellungsprozessen zu gewährleisten. Durch die Integration fortschrittlicher mechanischer, hydraulischer und thermischer Kontrollsysteme ermöglichen diese Formen die Herstellung hochwertiger Teile mit gleichbleibenden Eigenschaften.

Anwendungen von zylindrischen elektrischen Laborheizpressen

Zylindrische Formen für elektrische Laborheizpressen sind vielseitige Werkzeuge mit einer breiten Palette von Anwendungen in verschiedenen Branchen. Diese Formen sind insbesondere in Bereichen wie der Gummiherstellung, der Pulvermetallurgie und der Probenvorbereitung unverzichtbar. Ihre Fähigkeit, Stabilität und Gleichmäßigkeit bei verdichteten Proben zu gewährleisten, macht sie sowohl in der Forschung als auch in der Industrie unverzichtbar.

Pulvermetallurgie

Die Pulvermetallurgie ist ein weiterer Bereich, in dem zylindrische Pressformen in großem Umfang eingesetzt werden. Bei dieser Technik werden Metallpulver in eine gewünschte Form gepresst und anschließend gesintert, um einen festen Gegenstand zu erhalten. Die zylindrischen Formen gewährleisten, dass die Metallpulver gleichmäßig verdichtet werden, was für die strukturelle Integrität des Endprodukts entscheidend ist. Zu den Branchen, die auf die Pulvermetallurgie angewiesen sind, gehören die Automobil-, Luft- und Raumfahrt- sowie die Elektronikindustrie, in denen Komponenten wie Zahnräder, Lager und Filter üblicherweise mit dieser Methode hergestellt werden.

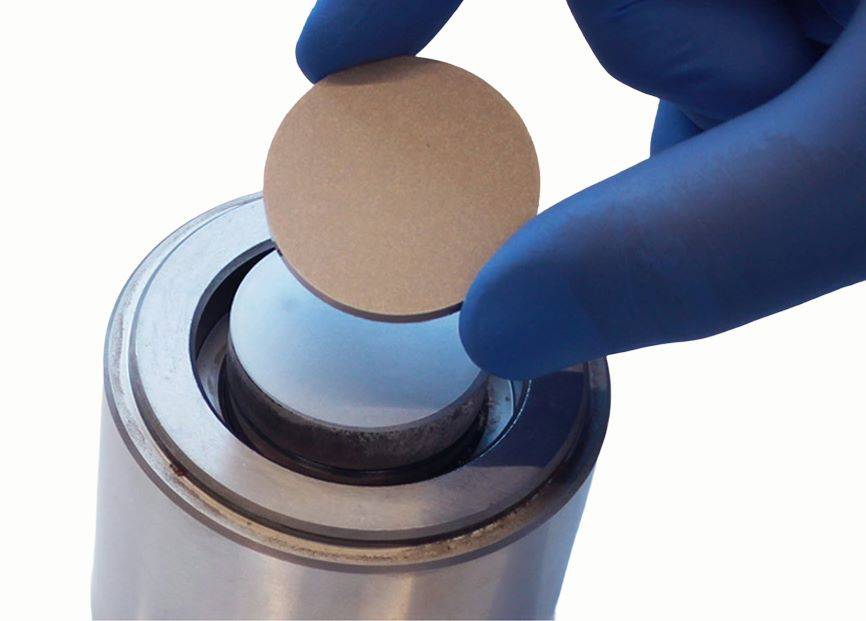

Probenvorbereitung

In der Forschung und Entwicklung sind zylindrische Pressformen für die Probenvorbereitung unerlässlich. Sie werden verwendet, um aus einer Matrix aus Kaliumbromid (KBr) und einer organischen Probe Probenpellets für die Infrarotspektroskopie herzustellen. Diese Methode ermöglicht die Analyse der molekularen Struktur und Zusammensetzung der Probe. Außerdem werden diese Formen zum Brikettieren anorganischer Proben für die Röntgenfluoreszenzspektroskopie (XRF) verwendet, die für die Bestimmung der elementaren Zusammensetzung von Materialien unerlässlich ist. Weitere Anwendungen sind das Pressen dünner Polymerfilme mit Hilfe beheizter Platten für Transmissionsproben durch IR-Spektroskopie, die Herstellung von Pillen und das Laminieren.

Pharmazeutische Industrie

Die pharmazeutische Industrie profitiert in hohem Maße von Laborpressen. Diese Pressen werden für die Herstellung von Tabletten und Kapseln verwendet, um sicherzustellen, dass die Medikamente die richtige Dosierung und Konsistenz haben. Die Gleichmäßigkeit, die zylindrische Pressformen bieten, ist für die Wirksamkeit des Endprodukts entscheidend. Darüber hinaus werden diese Pressen auch in der Forschung und Entwicklung eingesetzt, um neue Formulierungen zu testen und Prototypen herzustellen.

Forschung und Entwicklung

Laborpressen werden in großem Umfang in der Forschung und Entwicklung, für Tests, Kleinserien, Kleinserien, Zellenfertigung und Lean Manufacturing eingesetzt. Sie bieten eine kostengünstige und effiziente Möglichkeit zur Herstellung von Mustern und Prototypen für verschiedene Anwendungen. Die Vielseitigkeit dieser Pressen macht sie zu einem unverzichtbaren Werkzeug für Wissenschaftler und Ingenieure, die an neuen Materialien und Produkten arbeiten.

Zusammenfassend lässt sich sagen, dass zylindrische elektrische Laborheizpressen in zahlreichen Branchen und Anwendungen unverzichtbar sind. Durch ihre Fähigkeit, gleichmäßige und stabile verdichtete Proben zu erzeugen, sind sie von unschätzbarem Wert für die Gummiherstellung, die Pulvermetallurgie, die Probenvorbereitung, die Pharmazie, das Laminieren und das Kunststoffformen. Im Zuge des technologischen Fortschritts werden diese Formen ständig weiterentwickelt und bieten noch mehr Präzision und Effizienz in verschiedenen industriellen Prozessen.

Wartung und Fehlersuche bei zylindrischen Pressformen

Zylindrische Pressformen sind für die Herstellung gleichmäßiger und qualitativ hochwertiger Pellets in verschiedenen Industriezweigen wie der Pharmazie, der Keramik und der Metallurgie unerlässlich. Eine ordnungsgemäße Wartung und Fehlerbehebung sind entscheidend für die Langlebigkeit und optimale Leistung dieser Formen. Dieser Abschnitt enthält umfassende Richtlinien für die Wartung von zylindrischen Pressformen, häufige Probleme und effektive Tipps zur Fehlerbehebung.

Richtlinien für die Wartung

-

Regelmäßige Reinigung:

- Tägliche Reinigung: Reinigen Sie die Form nach jedem Gebrauch gründlich, um Pulverreste und Ablagerungen zu entfernen. Verwenden Sie eine weiche Bürste und ein mildes Lösungsmittel, um die Oberfläche nicht zu beschädigen.

- Wöchentliche Tiefenreinigung: Nehmen Sie die Form auseinander und reinigen Sie jedes Teil einzeln. Überprüfen Sie sie auf Verschleiß oder Beschädigungen und ersetzen Sie sie gegebenenfalls.

-

Schmierung:

- Tragen Sie eine dünne Schicht eines hochwertigen Schmiermittels auf die beweglichen Teile der Form auf. Dadurch wird die Reibung verringert und Rostbildung verhindert.

- Verwenden Sie ein vom Hersteller empfohlenes Schmiermittel, um Kompatibilität und Wirksamkeit zu gewährleisten.

-

Inspektion:

- Tägliche Inspektion: Überprüfen Sie die Form vor jedem Gebrauch auf sichtbare Anzeichen von Schäden, wie Risse, Dellen oder Abnutzung.

- Monatliche Inspektion: Führen Sie eine gründlichere Inspektion durch, bei der Sie auch die Ausrichtung der Komponenten und den festen Sitz der Schrauben überprüfen.

-

Lagerung:

- Lagern Sie die Form in einer trockenen, staubfreien Umgebung, wenn sie nicht benutzt wird.

- Decken Sie die Form mit einer Schutzhülle ab, um Staubansammlungen zu vermeiden.

Häufige Probleme und Tipps zur Fehlerbehebung

-

Inkonsistente Pelletgröße:

- Ursache: Ungleichmäßige Verteilung des Pulvers in der Kavität oder Verschleiß der Formkomponenten.

- Lösung: Vergewissern Sie sich, dass das Pulver gleichmäßig im Hohlraum verteilt ist, und überprüfen Sie die Formteile auf Verschleiß. Tauschen Sie verschlissene Teile aus.

-

Festklebende Pellets:

- Ursache: Unzureichende Schmierung oder hoher Feuchtigkeitsgehalt des Pulvers.

- Lösung: Mehr Schmiermittel auf die Form auftragen und sicherstellen, dass das Pulver vor dem Pressen trocken ist.

-

Hohe Abnutzungsrate:

- Ursache: Unsachgemäße Handhabung oder Verwendung der Form über ihre empfohlene Kapazität hinaus.

- Lösung: Behandeln Sie die Form mit Sorgfalt und stellen Sie sicher, dass sie innerhalb ihrer angegebenen Kapazität verwendet wird. Tauschen Sie verschlissene Teile umgehend aus.

-

Leckage:

- Ursache: Lose Bolzen oder beschädigte Dichtungen.

- Lösung: Ziehen Sie die Schrauben fest und ersetzen Sie beschädigte Dichtungen. Überprüfen Sie die Ausrichtung der Komponenten, um Fehlausrichtungen zu vermeiden.

-

Schlechte Pelletqualität:

- Ursache: Unzureichender Druck oder ungleichmäßige Verteilung des Drucks.

- Lösung: Stellen Sie sicher, dass der richtige Druck angewandt wird und der Druck gleichmäßig über die Form verteilt ist. Passen Sie die Druckeinstellungen bei Bedarf an.

Erweiterte Wartungstechniken

-

Vorbeugende Wartung:

- Planen Sie regelmäßige vorbeugende Wartungsarbeiten ein, um mögliche Probleme zu erkennen und zu beheben, bevor sie eskalieren.

- Führen Sie ein Wartungsprotokoll, um die Entwicklung der Form und alle aufgetretenen Probleme zu verfolgen.

-

Komponenten aufrüsten:

- Ziehen Sie eine Aufrüstung auf haltbarere Komponenten in Betracht, wenn die Form häufig verwendet wird und hohen Drücken ausgesetzt ist.

- Wenden Sie sich an den Hersteller, um Empfehlungen für hochwertige Ersatzteile zu erhalten.

-

Schulung:

- Stellen Sie sicher, dass die Bediener in der korrekten Verwendung und Wartung des Werkzeugs geschult sind.

- Führen Sie regelmäßig Auffrischungsschulungen durch, um bewährte Verfahren zu festigen und neue Herausforderungen zu meistern.

Fazit

Die Wartung und Fehlerbehebung von zylindrischen Pressformen ist für eine gleichbleibende Produktion von hochwertigen Pellets unerlässlich. Wenn Sie die in diesem Abschnitt aufgeführten Wartungsrichtlinien und Tipps zur Fehlerbehebung befolgen, können Sie die Lebensdauer Ihrer Formen verlängern und ihre Leistung verbessern. Regelmäßige Inspektionen, ordnungsgemäße Reinigung und rechtzeitiger Austausch verschlissener Teile sind der Schlüssel zur Aufrechterhaltung der Effizienz und Zuverlässigkeit von zylindrischen Presswerkzeugen.

Zukünftige Trends und Innovationen in der zylindrischen Pressformtechnologie

Der Bereich der zylindrischen Pressformtechnologie entwickelt sich ständig weiter, angetrieben durch den Bedarf an verbesserter Effizienz, Präzision und Vielseitigkeit in den Fertigungsprozessen. Aufkommende Trends und Innovationen konzentrieren sich auf die Verbesserung der Fähigkeiten von Pressformen, insbesondere in den Bereichen Heiztechnologien und Materialverbesserungen. Diese Fortschritte sind entscheidend für Branchen, die auf die Großserienproduktion zylindrischer Komponenten angewiesen sind, wie z. B. die Automobil-, Luft- und Raumfahrt- sowie die Elektronikindustrie.

Fortschritte bei den Heiztechnologien

Einer der wichtigsten Trends in der zylindrischen Pressformtechnologie ist die Entwicklung fortschrittlicher Heizsysteme. Herkömmliche Erwärmungsmethoden beinhalten oft externe Heizungen oder Konduktionserwärmung, die ineffizient und langsam sein können. Innovationen im Bereich der Induktionserwärmung zum Beispiel bieten eine schnellere und lokalisierte Erwärmungslösung. Bei der Induktionserwärmung wird im Material ein elektrischer Strom induziert, der das Material direkt von innen nach außen erwärmt. Diese Methode verkürzt die Erwärmungszeiten und den Energieverbrauch erheblich und ist damit eine nachhaltigere Option.

Darüber hinaus ermöglicht die Integration intelligenter Sensoren und Kontrollsysteme in Heiztechnologien ein präzises Temperaturmanagement. Diese Systeme können die Temperaturen in Echtzeit überwachen und anpassen und so eine gleichmäßige Beheizung der gesamten Form gewährleisten. Dieses Maß an Kontrolle ist für die Aufrechterhaltung der Qualität und Gleichmäßigkeit des Endprodukts von entscheidender Bedeutung, insbesondere bei Anwendungen, die eine hohe Präzision erfordern, wie z. B. bei der Herstellung von elektronischen Bauteilen.

Verbesserungen des Materials

Ein weiterer wichtiger Bereich der Innovation in der zylindrischen Pressformtechnologie ist die Entwicklung fortschrittlicher Materialien. Herkömmliche Formmaterialien wie Stahl sind zwar robust, aber schwer und neigen mit der Zeit zu Verschleiß. Die Einführung neuer Werkstoffe, wie hochfeste Legierungen und Verbundwerkstoffe, bietet eine leichtere und haltbarere Alternative. Diese Werkstoffe können höheren Drücken und Temperaturen standhalten und eignen sich daher ideal für Anwendungen, die hohen Belastungen ausgesetzt sind.

Darüber hinaus gewinnt die Verwendung von keramischen Werkstoffen in Formen zunehmend an Bedeutung. Keramik bietet eine ausgezeichnete thermische Stabilität und Verschleißfestigkeit und ist daher für Hochtemperaturanwendungen geeignet. Außerdem bieten sie eine bessere Maßgenauigkeit, was für die Herstellung von Bauteilen mit engen Toleranzen entscheidend ist. Die Entwicklung neuer keramischer Verbindungen mit verbesserten mechanischen Eigenschaften ist ein vielversprechender Forschungsbereich, der die Formenbauindustrie revolutionieren könnte.

Automatisierung und Kontrollsysteme

Die Integration fortschrittlicher Automatisierungs- und Steuerungssysteme ist ein weiterer wichtiger Trend in der zylindrischen Pressformtechnik. Moderne Pressformen sind mit hochentwickelten Steuerungssystemen ausgestattet, die eine präzise Überwachung und Einstellung verschiedener Parameter wie Druck, Temperatur und Verdrängung ermöglichen. Diese Systeme können mehrere Formgebungszyklen mit jeweils bis zu 24 Schritten speichern und ermöglichen so hochgradig individuelle und wiederholbare Prozesse.

So kann beispielsweise das Kühlsystem in modernen Pressen so gesteuert werden, dass thermoplastische Materialien mit der optimalen Geschwindigkeit verfestigt werden, um die Qualität des Endprodukts zu gewährleisten. Ebenso ermöglichen digitale Druckregelungssysteme eine genaue Steuerung der Schließkraft, die für die Integrität der Form und des Produkts entscheidend ist.

Umweltaspekte

Auch die ökologische Nachhaltigkeit ist ein Innovationsfaktor in der zylindrischen Pressformtechnologie. Die Hersteller konzentrieren sich zunehmend auf die Reduzierung des Energieverbrauchs und des Abfalls während des Formprozesses. Dazu gehört die Optimierung der Heiz- und Kühlzyklen, um den Energieverbrauch zu minimieren, und die Erforschung der Verwendung von recycelbaren Materialien in Formen.

Zusammenfassend lässt sich sagen, dass die Zukunft derzylindrischen PressformenDie Zukunft der zylindrischen Pressformtechnologie steht vor bedeutenden Fortschritten, angetrieben durch den Bedarf an größerer Effizienz, Präzision und Nachhaltigkeit. Innovationen bei Heiztechnologien, Materialverbesserungen, Automatisierung und Umweltaspekten werden die Branche verändern und die Herstellung hochwertiger zylindrischer Komponenten mit höherer Geschwindigkeit und Genauigkeit ermöglichen. Da sich diese Technologien weiter entwickeln, werden sie eine entscheidende Rolle bei der Unterstützung von Wachstum und Innovation in verschiedenen Branchen weltweit spielen.

Ähnliche Produkte

- Zylindrische Labor-Elektroheizpresse Form für Laboranwendungen

- Zylindrische Pressform mit Skala für Labor

- Beheizte Hydraulische Pressmaschine mit integrierten manuellen Heizplatten für den Laboreinsatz

- Zylindrische Pressform für Laboranwendungen

- Doppelplatten-Heizpresse für Labor

Ähnliche Artikel

- Pressen von Pulverproben und Formen von Polymerfilmen: Ein umfassender Leitfaden

- Bedienungsschritte und Vorsichtsmaßnahmen für die Heißpresse

- Infrarot-Pressformtechniken für Nicht-Entformungsanwendungen

- CIP vs. Metallformpressen: Was ist der Unterschied?

- Die Tisch-KBr-Pelletpresse: Ein effizientes Werkzeug für den Laboreinsatz