Einführung

Inhaltsverzeichnis

- Einführung

- Der Zweck des Pressens von Pulverproben

- Einflussfaktoren auf die für die Verklebung erforderliche Belastung

- Pressen von Pellets für verschiedene Analysetechniken

- Anforderungen zum Pressen von KBr-Pellets für FT-IR

- Spezifikationen und Herausforderungen beim Pressen von Pellets für die RFA-Analyse geologischer und pharmazeutischer Proben

- Überlegungen beim Pressen von Lebensmitteln und pflanzlichen Materialien

- So pressen Sie RFA-Pellets mit einer automatischen Hydraulikpresse von Kin-Tech: 7 einfache Schritte.

- Formen von Polymerfolien

- Den Druck auf die Probe verstehen

- Abschluss

Willkommen zu unserem umfassenden Leitfaden zum Pressen von Pulverproben und Formen von Polymerfilmen. In diesem Blogbeitrag werden wir die Techniken und Faktoren untersuchen, die bei der Herstellung fester Materialien aus Pulvern und der Herstellung dünner Filme für verschiedene Analysezwecke eine Rolle spielen. Unabhängig davon, ob Sie Wissenschaftler, Forscher oder Branchenprofi sind, ist das Verständnis der Press- und Formprozesse für genaue und zuverlässige Ergebnisse von entscheidender Bedeutung. Tauchen Sie ein und entdecken Sie die faszinierende Welt des Pulverpressens und Folienformens!

Der Zweck des Pressens von Pulverproben

Notwendigkeit, aus Pulver ein festes Material herzustellen

Durch das Pressen von Pulverproben entsteht ein festes Material, das auch nach Entlastung intakt bleibt. Bei diesem Prozess werden die Pulverkörner enger zusammengedrückt, die Lücken zwischen ihnen geschlossen und sie gezwungen, zu fließen und sich in eine kompaktere Anordnung umzuordnen. Wenn das verfügbare Volumen abnimmt, stoppt der Partikelfluss und es kommt zu plastischen und elastischen Verformungen, die zu einer Bindung zwischen den Körnern führen.

Mechanismus der Neuordnung und Bindung von Pulverkörnern unter Last

Wenn eine gemischte Probe und KBr-Pulver mithilfe einer hydraulischen Presse in einer Matrize komprimiert werden, wird ein gleichmäßig verteilter Druck ausgeübt, was zur Bildung eines festen Pellets führt. Dieses Pellet ist für Infrarotlicht größtenteils transparent und kann für spektroskopische Analysen verwendet werden. In ähnlicher Weise wird bei der RFA-Spektroskopie eine hydraulische Presse verwendet, um die Probe unter hohem Druck zwischen zwei Druckplatten zu verdichten, um sicherzustellen, dass die Probe vollständig verdichtet und für die Analyse bereit ist.

Das Pressen von Pulver in Pellets bietet eine strengere Probenvorbereitungsmethode als das Gießen loser Pulver in einen Probenbecher. Der Prozess umfasst das Mahlen der Probe zu einem feinen Pulver, das Mischen mit einem Bindemittel/Mahlhilfsmittel und das anschließende Pressen der Mischung in einer Matrize unter hohem Druck, um ein homogenes Probenpellet zu erzeugen. Dieses Binde-/Mahlhilfsmittel, normalerweise eine Zellulosewachsmischung, wird in einem Anteil von 20–30 % Bindemittel zur Probe hinzugefügt.

Die Wahl der Presse zum Pressen von Pulverproben hängt von Faktoren wie dem maximalen Arbeitsdruck und dem Pressstempel ab. Automatische Pressen werden aufgrund ihrer Zeitersparnis und gleichbleibenden Probenbedingungen gegenüber manuellen Pressen bevorzugt. Der maximale Druck der Presse sollte in der Regel nicht weniger als 30 Tonnen betragen. Für Pressmusterformen stehen verschiedene Optionen zur Verfügung.

Insgesamt spielt das Pressen von Pulverproben eine entscheidende Rolle bei der Herstellung fester Materialien für verschiedene Analysetechniken und stellt die Integrität und Konsistenz der Proben während des gesamten Analyseprozesses sicher.

Einflussfaktoren auf die für die Verklebung erforderliche Belastung

Einfluss der Materialhärte

Die Härte der zu verklebenden Materialien spielt eine wesentliche Rolle bei der Bestimmung der für die Verbindung erforderlichen Belastung. Harte und spröde Materialien haben im Vergleich zu weicheren Materialien tendenziell eine schwerere Verbindung miteinander. Je härter die Materialien sind, desto höher ist die Belastung, die erforderlich ist, um ein vollständig gebundenes Pellet zu erreichen. Bei der Bestimmung der geeigneten Belastung für die Verklebung ist es wichtig, die Härte der Materialien zu berücksichtigen.

Rolle des Pulverflusses in der Matrize

Auch die Fließfähigkeit des Pulvers in der Matrize beeinflusst die für die Verklebung erforderliche Belastung. Pulver, die nicht leicht in der Matrize fließen, erschweren die Erzielung einer ordnungsgemäßen Bindung. Wenn das Pulver in der Matrize keine ausreichende Packung erreichen kann, wird die Haftung zwischen den Partikeln beeinträchtigt. Dies führt dazu, dass ein höherer Druck erforderlich ist, um eine Verbindung zu erreichen. Es ist wichtig, sicherzustellen, dass das Pulver eine gute Fließfähigkeit aufweist, um die Bindung zu erleichtern und die erforderliche Belastung zu minimieren.

Einfluss von Feuchtigkeitsgehalt, Partikelgröße und -verteilung auf den erforderlichen Druck

Auch Feuchtigkeitsgehalt, Partikelgröße und Verteilung der zu verklebenden Materialien können die für die Verklebung erforderliche Belastung beeinflussen. Ein höherer Feuchtigkeitsgehalt kann die Fließfähigkeit des Pulvers beeinträchtigen und es schwieriger machen, eine ordnungsgemäße Bindung zu erreichen. Auch Partikelgröße und -verteilung spielen eine Rolle bei der Bestimmung des erforderlichen Drucks. Pulver mit einer größeren Partikelgrößenverteilung erfordern möglicherweise keinen so hohen Druck wie Feinstoffe, da eine niedrigere Luftgeschwindigkeit verwendet werden kann, um die Mitnahme zu minimieren. Es ist wichtig, diese Faktoren bei der Bestimmung der geeigneten Belastung für die Verklebung zu berücksichtigen.

Zusammenfassend lässt sich sagen, dass die für die Verklebung erforderliche Belastung von verschiedenen Faktoren abhängt. Die Härte der Materialien, die Fließfähigkeit des Pulvers sowie der Feuchtigkeitsgehalt, die Partikelgröße und die Verteilung tragen alle zu der Belastung bei, die zum Erreichen einer ordnungsgemäßen Bindung erforderlich ist. Durch die Berücksichtigung dieser Faktoren kann man die geeignete Belastung für die Verklebung bestimmen und eine erfolgreiche Probenvorbereitung gewährleisten.

Pressen von Pellets für verschiedene Analysetechniken

Anforderungen zum Pressen von KBr-Pellets für FT-IR

Bei der Verwendung der FT-IR-Spektroskopie ist das Pressen von KBr-Pellets eine gängige Methode zur Probenvorbereitung. Dabei wird eine Mischung aus KBr-Pulver und der Probe mithilfe einer hydraulischen Presse in einer Matrize komprimiert. Durch die gleichmäßige Krafteinwirkung der Presse entsteht ein festes Pellet, das für Infrarotlicht größtenteils transparent ist. Das Pellet enthält eine verdünnte Menge der Probe, die in den Erfassungsbereich des FT-IR-Instruments fällt. Dieser Vorgang kann mit der richtigen Presse in nur wenigen Minuten abgeschlossen werden.

Spezifikationen und Herausforderungen beim Pressen von Pellets für die RFA-Analyse geologischer und pharmazeutischer Proben

Die RFA-Spektroskopie ist eine Analysetechnik zur Bestimmung der Elementzusammensetzung von Materialien. Gepresste Pellets werden häufig in der RFA-Analyse verwendet, da sie dazu beitragen, die Integrität der Probe während des gesamten Prozesses aufrechtzuerhalten. Indem die Probe mit hohem Druck zwischen zwei Druckplatten gepresst wird, sorgt eine hydraulische Presse dafür, dass die Probe vollständig verdichtet und für die Analyse bereit ist. Diese Methode erfreut sich besonders großer Beliebtheit, da sie schnell und kostengünstig qualitativ hochwertige Ergebnisse liefert. Darüber hinaus ermöglicht es eine einfache und kostengünstige Automatisierung in Laboren mit hohem Durchsatz.

Überlegungen beim Pressen von Lebensmitteln und pflanzlichen Materialien

Das Pressen von Pulver in Pellets ist eine strengere Probenvorbereitungsmethode als das Gießen loser Pulver in einen Probenbecher. Dieser Ansatz wird häufig zur Untersuchung von Verbundwerkstoffen verwendet, einschließlich Materialien auf Lebensmittel- und Pflanzenbasis. Dabei wird die Probe zu einem feinen Pulver gemahlen, idealerweise mit einer Korngröße von weniger als 75 µm. Das Pulver wird dann mit einem Binde-/Mahlhilfsmittel, normalerweise einer Zellulosewachsmischung, vermischt und in einer Matrize bei einem Druck von 20–30 T gepresst, um ein homogenes Probenpellet zu erzeugen. Gepresste Pellets liefern qualitativ hochwertigere Ergebnisse und eignen sich für verschiedene Analysetechniken.

So pressen Sie RFA-Pellets mit einer automatischen hydraulischen KinTek-Presse: 7 einfache Schritte.

Machen Sie sich keine Sorgen, wenn Sie neu im RFA-Pelletpressen sind! Wir führen Sie durch den Prozess des Pressens von RFA-Pellets mit einer automatischen hydraulischen Presse von Kin-Tech. Das Pressen von RFA-Pellets ist in Branchen wie Bergbau, Geologie und Metallurgie von entscheidender Bedeutung, in denen chemische Analysen unerlässlich sind. RFA-Pellets werden hergestellt, indem pulverisierte Proben für die RFA-Analyse in kleine, flache Scheiben gepresst werden. Diese zerstörungsfreie Methode hilft bei der Identifizierung der in einer Probe vorhandenen Elemente. Das Pressen von RFA-Pellets gewährleistet genaue und zuverlässige Ergebnisse für die RFA-Analyse.

Zusammenfassend lässt sich sagen, dass das Pressen von Pellets mit einer hydraulischen Presse eine gängige und effektive Probenvorbereitungstechnik für verschiedene Analysetechniken ist. Ganz gleich, ob es sich um das Pressen von KBr-Pellets für die FT-IR-Analyse, die Vorbereitung von Pellets für die RFA-Analyse oder das Pressen von Lebensmitteln und pflanzlichen Materialien handelt, bei diesem Prozess wird die Probe mit einem Bindemittel komprimiert, um feste und gleichmäßige Pellets zu erzeugen. Diese Methode gewährleistet genaue und zuverlässige Ergebnisse in der chemischen Analyse.

Formen von Polymerfolien

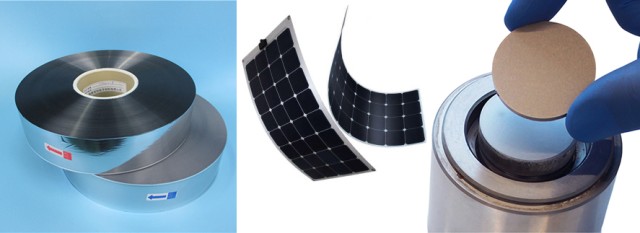

Bedarf an dünnen Filmen in der Polymeranalyse

Neben ihrem praktischen Interesse spielen Dünnfilme eine wichtige Rolle bei der Entwicklung und Untersuchung von Materialien mit neuen und einzigartigen Eigenschaften. Die Analyse von Polymeren mithilfe spektroskopischer Techniken erfordert häufig die Herstellung eines dünnen Films. Dies kann durch Hitze und Druck erreicht werden, wobei eine beheizte Platte und eine Folienform zur genauen Einstellung der Dicke verwendet werden.

Um dies zu erreichen, muss der Kunststoff geschmolzen werden, damit er in der Form fließen kann, und dann ist nur ein geringer Druck erforderlich, um ihn in die Form zu drücken. Die Ausrüstung des Filmemachers ist normalerweise auf etwa 2 Tonnen ausgelegt, in der Regel wird jedoch nur 1 Tonne oder weniger benötigt.

Prozess der Filmherstellung unter Verwendung von Hitze, Druck und einer Filmherstellungsform

Das Formen von Polymerfilmen mit einem Filmmacher umfasst den Prozess der Herstellung dünner Filme mit Hitze, Druck und einer Filmherstellungsform. Der Kunststoff wird geschmolzen, sodass er in der Form fließen kann, und anschließend wird ein geringer Druck ausgeübt, um ihn in Form zu bringen. Die Ausrüstung zur Filmherstellung verwendet normalerweise eine beheizte Platte und kann einen Druck von bis zu 2 Tonnen ausüben, obwohl normalerweise nur 1 Tonne oder weniger erforderlich ist.

Der Druck auf die Probe lässt sich nicht nur über die Belastung, sondern auch durch die Reduzierung der Probengröße steuern. Dies ermöglicht eine präzise Kontrolle des Verdichtungsdrucks, was bei Forschungsanwendungen wichtig ist.

Anwendungen dünner Polymerfilme

Polymerdünnfilme haben ein breites Anwendungsspektrum in verschiedenen Branchen. Einige bemerkenswerte Anwendungen umfassen:

Dünnschichtbatterie : Dünnschichten haben wesentlich zur Weiterentwicklung wiederaufladbarer Batterien wie Lithium-Ionen-Batterien beigetragen. Sie werden auch zur Stromversorgung implantierbarer medizinischer Geräte im Gesundheitswesen eingesetzt.

Dünnschichtbeschichtung : Dünnschichtbeschichtungen werden in verschiedenen Branchen und Technologiebereichen eingesetzt, um die chemischen und mechanischen Eigenschaften von Zielmaterialien zu verbessern. Beispiele hierfür sind Antireflexbeschichtungen, Anti-Ultraviolett- oder Anti-Infrarot-Beschichtungen, Anti-Kratz-Beschichtungen und Linsenpolarisation.

Dünnschichtsolarzellen : Dünnschichtsolarzellen nutzen das Druckformverfahren, um eine kompakte Form zu erzeugen, die ihre Festigkeit und andere Eigenschaften verbessert. Diese Solarzellen werden bei der Herstellung von Speicherchips, Solarzellen und elektronischen Geräten verwendet.

Materialprüfung : Hydraulische Pressen werden üblicherweise zur Herstellung von Testsubstanzen für Materialprüfungen verwendet. Dies hilft, die Leistung des Materials während des Herstellungsprozesses zu analysieren. Beispielsweise ist es bei hochvolumigen Verpackungsproduktionsprozessen wie dem Flexodruck von entscheidender Bedeutung, die Leistung der Materialien zu testen, um eine Beeinträchtigung der Druckauflage zu vermeiden.

Metallisierte Polymerfolien : Metallisierte Polymerfolien sind Polymerfolien, die mit einer dünnen Metallschicht, normalerweise Aluminium, beschichtet sind. Diese Folien haben ein glänzendes, metallisches Aussehen, ähnlich wie Aluminiumfolie, sind jedoch leichter und kostengünstiger. Sie werden häufig zu Dekorationszwecken und zum Verpacken von Lebensmitteln verwendet.

Insgesamt ist das Formen von Polymerfilmen mithilfe von Hitze, Druck und einer Filmherstellungsform in verschiedenen Branchen ein entscheidender Prozess zur Herstellung dünner Filme mit präziser Dicke und genauen Eigenschaften. Diese dünnen Filme finden Anwendung in der Batterietechnik, Beschichtungen, Solarzellen, Materialtests und Verpackungen.

Den Druck auf die Probe verstehen

Unterschied zwischen Verdichtungsdruck und Belastung

Beim Pressen von Proben zu Pellets für die Analyse ist es wichtig, den Unterschied zwischen Verdichtungsdruck und Belastung zu verstehen. Der Verdichtungsdruck bezieht sich auf den Druck, der während des Pressvorgangs auf die Probe ausgeübt wird, während sich die Belastung auf die auf die Presse ausgeübte Kraft bezieht. Der Verdichtungsdruck muss ausreichen, damit das Bindemittel rekristallisiert und die Probe vollständig verdichtet wird. Die meisten Proben müssen 1–2 Minuten lang unter einem Druck von 25–35 T gepresst werden, um sicherzustellen, dass keine Hohlräume im Pellet vorhanden sind.

Rolle der Probengröße bei der Kontrolle des Verdichtungsdrucks

Bei Forschungsanwendungen kann der Verdichtungsdruck nicht nur durch die Belastung, sondern auch durch die Reduzierung der Probengröße gesteuert werden. Durch die Reduzierung der Probengröße kann der Druck erhöht werden, was zu einem kompakteren Pellet führt. Dies ist besonders wichtig bei der Analyse von Materialien mit harten und spröden Eigenschaften, da diese höhere Drücke erfordern, um eine vollständige Verdichtung zu erreichen.

Kompromiss zwischen erforderlicher Pelletgröße und erreichbarem Verdichtungsdruck

Die Dicke gepresster Pellets ist entscheidend für eine effektive Analyse. Wenn eine Probe zu dick ist, können Röntgenstrahlen sie nicht ausreichend durchdringen, um sie analysieren zu können. Daher muss die Probe dünn genug sein, damit die Röntgenstrahlen den Detektor erreichen können. Darüber hinaus können bestimmte Materialien, wie z. B. Lebensmittel und pflanzliche Materialien, die Öle enthalten, unter hohem Druck dissoziieren und austreten. Um dies zu verhindern, sollten diese Materialien mit geringeren Tonnagen gepresst werden, typischerweise 4 Tonnen oder weniger.

Es ist auch wichtig, den Kompromiss zwischen der erforderlichen Pelletgröße und dem erreichbaren Verdichtungsdruck zu berücksichtigen. Kleinere Pellets ermöglichen höhere Verdichtungsdrücke, was zu kompakteren und gleichmäßigeren Proben führt. Für bestimmte Analysetechniken oder -instrumente können jedoch größere Pellets erforderlich sein. Die Wahl der Pelletgröße sollte auf den spezifischen Anforderungen der Analyse basieren.

Partikelgröße

Einer der wichtigsten Aspekte bei der Herstellung gepresster Pellets besteht darin, sicherzustellen, dass die Probe auf eine Partikelgröße von <75 µm gemahlen wird, wobei <50 µm ideal ist. Die Partikelgröße hat einen wesentlichen Einfluss auf die Kompression und Bindung der Probe beim Pressen. Kleinere Partikelgrößen führen zu besseren Analyseergebnissen und minimieren Probenheterogenitäten. Größere oder variable Partikelgrößen können zu Inkonsistenzen in der Probe führen und die Genauigkeit der Analyse beeinträchtigen. Es wird empfohlen, eine Ring- und Puck-Pulvermühle zu verwenden, um die Probe auf die gewünschte Partikelgröße zu mahlen.

Labor-Tablettenpressen

Zum Pressen von Pellets stehen automatische und manuelle Probenpressen zur Verfügung. Manuelle Pressen sind zeit- und arbeitsintensiv und werden in Fabriken nur selten eingesetzt. Automatische Pressen werden zunehmend bevorzugt, da Druck und Haltezeit voreingestellt werden können, um konsistente Bedingungen für die gepressten Proben zu gewährleisten. Berücksichtigen Sie bei der Auswahl einer Presse den maximalen Arbeitsdruck und das Presswerkzeug. Der maximale Druck der Presse sollte in der Regel nicht weniger als 30 Tonnen betragen, um einen gewissen Spielraum zu ermöglichen. Pressmusterformen sind in verschiedenen Materialien erhältlich, beispielsweise aus Kunststoffringen, Borsäure, Niederdruck-Polyethylenpulver und Stahlringen.

Pulververdichtung für Verbundwerkstoffstudie

Die erforderliche Belastung, um ein vollständig gebundenes Pellet zu erreichen, hängt von den beteiligten Materialien ab. Bei harten und spröden Materialien kann es schwieriger sein, sich miteinander zu verbinden, sodass für die Verdichtung höhere Drücke erforderlich sind. Auch Pulver, die in der Matrize nicht leicht fließen, können die Erzielung einer ordnungsgemäßen Verdichtung erschweren. Faktoren wie Feuchtigkeitsgehalt, Partikelgröße und -verteilung sowie die Gesamthomogenität der Materialien können den für die Verdichtung erforderlichen Druck beeinflussen.

Wenn beispielsweise KBr-Pellets für die FT-IR-Analyse gepresst werden, ist eine Belastung von 10 Tonnen, die durch eine Pelletmatrize mit 13 mm Durchmesser aufgebracht wird, normalerweise mehr als ausreichend. Dies gilt als allgemeine Richtlinie für die Herstellung von KBr-Pellets. Es ist darauf zu achten, dass sich KBr-Salz und Analysematerial gut vermischen, ohne zu viel Feuchtigkeit aufzunehmen.

Um genaue und zuverlässige Analyseergebnisse zu erhalten, ist es entscheidend, den Druck auf die Probe zu verstehen. Durch die Berücksichtigung von Faktoren wie Verdichtungsdruck, Probengröße und Partikelgröße können Sie den Pressvorgang optimieren und qualitativ hochwertige Pellets für die Analyse erhalten.

Abschluss

Zusammenfassend lässt sich sagen, dass das Pressen von Pulverproben und das Formen von Polymerfilmen entscheidende Techniken in verschiedenen Analyseprozessen sind. Durch die Herstellung fester Materialien aus Pulvern können wir deren Eigenschaften effektiver analysieren. Faktoren wie Materialhärte, Pulverfluss, Feuchtigkeitsgehalt, Partikelgröße und -verteilung beeinflussen alle die für die Verklebung erforderliche Belastung. Das Pressen von Pellets für verschiedene Analysetechniken wie die FT-IR- und RFA-Analyse stellt besondere Anforderungen und Herausforderungen. Ebenso ermöglicht das Formen von Polymerfilmen die Herstellung dünner Filme für die Polymeranalyse. Um genaue Ergebnisse zu erzielen, ist es wichtig, den Druck auf die Probe zu verstehen, einschließlich Verdichtungsdruck und Belastung. Diese Techniken tragen wesentlich zum Bereich der Materialanalyse und -forschung bei.

Ähnliche Produkte

- XRF & KBR Kunststoffring Labor Pulverpressform für FTIR

- Zylindrische Pressform für Laboranwendungen

- Quadratische Laborpresse-Form für Laboranwendungen

- Hartmetall-Laborpresse für Laboranwendungen

- Assemble Lab Zylinderförmige Pressform

Ähnliche Artikel

- Was ist RFA-Analyse und wie werden gepresste RFA-Pellets hergestellt?

- Automatisierte Labor-RFA- und KBR-Pelletpressen-Betriebsverfahren

- Wie Sie die richtige XRF-Pelletpresse für Ihre Bedürfnisse auswählen

- Tipps und Tricks zur RFA-Pelletierung fester Proben

- Eine umfassende Anleitung zum Pressen von RFA-Pellets mit einer automatischen hydraulischen KinTek-Presse