Einführung

Isostatisches Pressen ist eine Methode zum Verdichten von Pulver oder Granulat in die gewünschte Form und Dichte. Bei diesem Verfahren wird Druck gleichmäßig aus allen Richtungen auf das Material ausgeübt, typischerweise unter Verwendung eines flüssigen Mediums wie Gas oder Flüssigkeit. Isostatisches Pressen wird häufig bei der Herstellung von Keramik, Metallen und Verbundwerkstoffen eingesetzt. Im Bereich der Sauerstoffsensoren ist das isostatische Pressen eine beliebte Technik zur Herstellung hochwertiger, zuverlässiger Sensoren mit hervorragender Empfindlichkeit und Stabilität. In diesem Artikel werden wir die Vorteile des isostatischen Pressens für Sauerstoffsensoren untersuchen.

Inhaltsverzeichnis

- Einführung

- Was ist isostatisches Pressen?

- Arten des isostatischen Pressens

- Vorteile des isostatischen Pressens

- Gleichmäßige Dichte und verbesserte Genauigkeit

- Verbesserte Festigkeit und Haltbarkeit

- Kostengünstige Produktion

- Komplexe Sensorformen

- Skalierbarkeit und Effizienz

- Erweiterte Legierungsmöglichkeiten

- Verbesserte Verschleiß- und Korrosionsbeständigkeit

- Niedrige Werkzeugkosten

- Reduzierung der Schweißnähte

- Konsistenz der mechanischen Eigenschaften

- Sauerstoffsensoren

- Vorteile des isostatischen Pressens für Sauerstoffsensoren

- Abschluss

Was ist isostatisches Pressen?

Beim isostatischen Pressen handelt es sich um eine Technik, die eine gleichmäßige, gleichmäßige Kraft auf das gesamte Produkt ausübt, unabhängig von Form oder Größe. Mit diesem Verfahren werden dichte, gleichmäßige Materialien hergestellt, die sich für eine Vielzahl von Anwendungen eignen. Der Prozess beinhaltet die Anwendung gleichen Drucks auf ein verdichtetes Pulver, um eine optimale Dichte und Gleichmäßigkeit der Mikrostruktur zu erreichen. Bei diesem Verfahren nutzt die Presse ein Gas oder eine Flüssigkeit, um bei erhöhter Temperatur oder Umgebungstemperatur Kraft auf einen hermetisch verschlossenen Behälter auszuüben, der mit Metallpulver gefüllt ist. Diese Prozesse werden als heiß- bzw. kaltisostatisches Pressen bezeichnet.

Arten des isostatischen Pressens

Es gibt drei grundlegende Arten des isostatischen Pressens: kaltisostatisches Pressen (CIP), warmisostatisches Pressen (WIP) und heißisostatisches Pressen (HIP). Kaltisostatisches Pressen wird angewendet, um in Elastomerbeutel gefüllte Keramik- oder Feuerfestpulver zu verfestigen. Das warmisostatische Pressen unterscheidet sich vom CIP nur dadurch, dass die Formen bei warmen Temperaturen von etwa 100 °C gepresst werden. Beim heißisostatischen Pressen werden gleichzeitig Temperatur und Druck angewendet, um vollständig dichte Teile (bis zu 100 % der theoretischen Dichte) zu erhalten. Es wird hauptsächlich für technische Keramiken verwendet, die optimale Eigenschaften für Hochleistungsanwendungen erfordern.

Vorteile des isostatischen Pressens

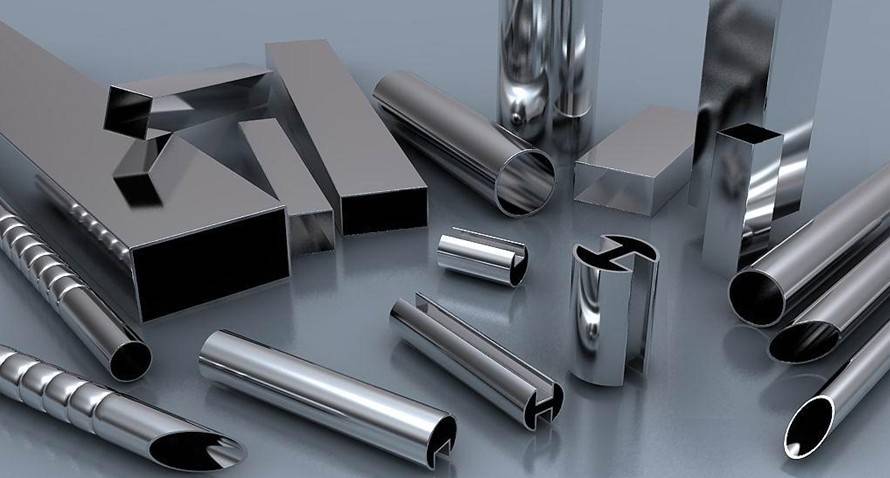

Isostatisches Pressen hat viele Vorteile gegenüber anderen Methoden zur Materialherstellung. Es ermöglicht eine bessere Kontrolle über das Endprodukt, eine verbesserte Konsistenz und Gleichmäßigkeit sowie die Möglichkeit, komplexere Formen und Designs zu erstellen. Darüber hinaus ermöglicht das isostatische Pressen eine bessere Kontrolle über die Dichte des Endprodukts, was bei Anwendungen, bei denen es auf Präzision ankommt, von entscheidender Bedeutung sein kann. Das Pulver wird mit dem gleichen Druck in alle Richtungen verdichtet und da kein Schmiermittel erforderlich ist, kann eine hohe und gleichmäßige Dichte erreicht werden. Der Prozess beseitigt viele der Einschränkungen, die die Geometrie von Teilen einschränken, die in starren Formen unidirektional verdichtet werden. Es ist auf schwer zu verdichtende und teure Materialien wie Superlegierungen, Titan, Werkzeugstähle, Edelstahl und Beryllium anwendbar und bietet eine äußerst effiziente Materialausnutzung.

Anwendungen des isostatischen Pressens

Isostatisches Pressen wird in vielen Branchen eingesetzt, beispielsweise in der Pharma-, Sprengstoff-, Chemie-, Lebensmittel-, Kernbrennstoff- und Ferritindustrie. Sie ist eine der am weitesten verbreiteten pharmazeutischen Verarbeitungsmaschinen. Der Einsatz dieses Drucksystems gewährleistet einen gleichmäßigen Verdichtungsdruck in der gesamten Pulvermasse und eine homogene Dichteverteilung im Endprodukt. Die schnell wachsende Luft- und Raumfahrt- und Verteidigungsindustrie trägt maßgeblich zum Wachstum des Marktes für isostatisches Pressen bei. In der Luft- und Raumfahrtindustrie wird es zur Herstellung von Gussteilen für die Luft- und Raumfahrt, Triebwerkskomponenten für Düsenflugzeuge und Turbinenschaufeln verwendet. In der Verteidigungsindustrie wird es bei der Herstellung von kugelsicherem Material, Waffenteilen und anderem verwendet.

Zusammenfassend lässt sich sagen, dass isostatisches Pressen eine wichtige Technik zur Herstellung dichter, gleichmäßiger Materialien mit besserer Kontrolle über das Endprodukt sowie verbesserter Konsistenz und Gleichmäßigkeit ist. Es ist anwendbar auf schwer zu verdichtende und teure Materialien mit einer hocheffizienten Materialausnutzung. Es findet zahlreiche Anwendungen in verschiedenen Branchen wie der Pharma-, Sprengstoff-, Chemie-, Lebensmittel-, Kernbrennstoff- und Ferritindustrie.

Arten des isostatischen Pressens

Es gibt zwei Haupttypen des isostatischen Pressens: Kaltisostatisches Pressen (CIP) und Heißisostatisches Pressen (HIP). Der Hauptunterschied zwischen beiden besteht in der Temperatur und dem Druck, die während des Prozesses angewendet werden.

Kaltisostatisches Pressen (CIP)

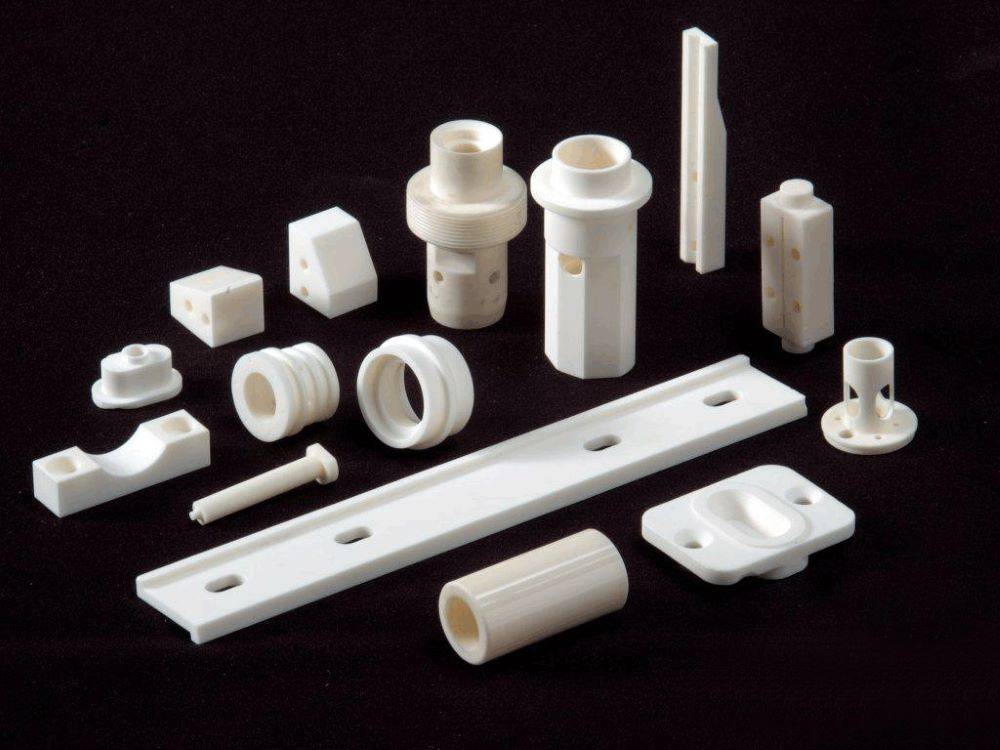

Beim kaltisostatischen Pressen wird ein trockenes oder halbtrockenes Pulver in einer Elastomerform verdichtet, die in eine unter Druck stehende Flüssigkeit getaucht ist. Dies erfolgt bei Umgebungstemperatur und wird typischerweise zur Herstellung von Teilen verwendet, die keinen hohen Temperaturen oder Drücken ausgesetzt sind. CIP wird zur Konsolidierung von in Elastomerbeuteln gefüllten Keramik- oder Feuerfestpulvern eingesetzt. Es ist die bevorzugte Methode für temperaturempfindliche Materialien wie Keramik, Metallpulver usw. CIP eignet sich auch für die Kleinserienfertigung von Spezialteilen, für die Prototypenherstellung sowie für Forschung und Entwicklung. Der Prozess ist hocheffizient und erzeugt Komponenten, die robust und langlebig sind und über hervorragende elektrische Eigenschaften verfügen. Kaltisostatisches Pressen bietet gegenüber herkömmlichen Pressverfahren mehrere Vorteile, darunter eine höhere Dichte, Gleichmäßigkeit und eine verbesserte Struktur.

Heißisostatisches Pressen (HIP)

Heißisostatisches Pressen hingegen erfolgt bei hohen Temperaturen und Drücken und dient der Herstellung von Bauteilen, die eine hohe Festigkeit und Haltbarkeit erfordern. Hierbei werden sowohl Temperatur als auch Druck gleichzeitig angewendet, um vollständig dichte Teile mit einer theoretischen Dichte von 100 % zu erhalten, und wird hauptsächlich für technische Keramiken verwendet, die optimale Eigenschaften für Hochleistungsanwendungen erfordern. Der Prozess der heißisostatischen Verdichtung kann in zwei Phasen unterteilt werden. Die erste Stufe besteht darin, dass die inneren Defekte und Poren durch den Außendruck größer werden als die Hochtemperaturfestigkeit des Materials. Unter den Bedingungen der plastischen Verformung werden Defekte und Poren zerstört, was dazu führt, dass die inneren Oberflächen miteinander in Kontakt kommen. Die zweite Stufe besteht darin, dass der Außendruck niedriger ist als die Hochtemperaturfestigkeit des Materials, das Material einem Hochtemperaturkriechen unterliegt, während der Kontakt mit der Legierungsoberfläche gegenseitiges Eindringen, Diffusionsbindung, vollständige Beseitigung von Defekten und vollständige Beseitigung von Porosität bewirkt. Heißisostatisches Pressen ermöglicht die Herstellung von Bauteilen mit gleichmäßiger Dichte, was für genaue und zuverlässige Messungen unerlässlich ist. Darüber hinaus können damit komplexe Formen und Strukturen erzeugt werden, die mit anderen Methoden nur schwer oder gar nicht zu erreichen wären.

Zusammenfassend lässt sich sagen, dass sowohl CIP als auch HIP hochwirksame Methoden des isostatischen Pressens sind, mit denen Komponenten mit einzigartigen Eigenschaften hergestellt werden, die für verschiedene Anwendungen geeignet sind. Kaltisostatisches Pressen eignet sich für Niedertemperaturmaterialien und die Produktion kleiner Stückzahlen, während heißisostatisches Pressen für Hochtemperaturmaterialien und Hochleistungsanwendungen geeignet ist.

Vorteile des isostatischen Pressens

Gleichmäßige Dichte und verbesserte Genauigkeit

Durch isostatisches Pressen entsteht eine gleichmäßige Dichte des Sensormaterials, was dessen Genauigkeit und Empfindlichkeit verbessert. Der gleichmäßige Druck, der aus allen Richtungen ausgeübt wird, verhindert die Bildung von Lufteinschlüssen und Defekten im Sensor, die seine Leistung beeinträchtigen können.

Verbesserte Festigkeit und Haltbarkeit

Isostatisches Pressen verbessert die Gesamtfestigkeit und Haltbarkeit des Sensors und macht ihn widerstandsfähiger gegen Beschädigungen durch Handhabung oder Gebrauch. Durch den Prozess entsteht eine gleichmäßige Dichte, die das Sensormaterial stärker und langlebiger macht.

Kostengünstige Produktion

Das isostatische Pressen stellt eine kostengünstige Alternative zu anderen Herstellungsmethoden dar und ist damit eine attraktive Option für Unternehmen, die hochwertige Sauerstoffsensoren herstellen möchten, ohne ihr Budget zu sprengen.

Komplexe Sensorformen

Durch isostatisches Pressen können komplexe Sensorformen hergestellt werden, die mit anderen Fertigungsmethoden sonst nur schwer zu erreichen wären. Die Technik ist äußerst vielseitig und kann zur Herstellung verschiedenster Formen und Abmessungen eingesetzt werden.

Skalierbarkeit und Effizienz

Das isostatische Pressen ist skalierbar, was bedeutet, dass Hersteller mehrere Sensoren gleichzeitig erstellen können, was die Produktionszeit verkürzt und die Effizienz steigert. Diese Technik ist besonders nützlich, um große Mengen an Sensoren in kurzer Zeit herzustellen.

Erweiterte Legierungsmöglichkeiten

Isostatisches Pressen ermöglicht die Verstärkung von Legierungselementen, ohne eine Entmischung im Material hervorzurufen, und ermöglicht so die Herstellung von Sensoren mit verbesserten mechanischen Eigenschaften.

Verbesserte Verschleiß- und Korrosionsbeständigkeit

Das isostatische Pressen verbessert die Verschleiß- und Korrosionsbeständigkeit über die PM-Route des heißen isostatischen Pressens durch Plattierung, erweiterte Legierungsmöglichkeiten, Kontrolle der Korngröße und -form und die Erzeugung homogener Mikrostrukturen.

Niedrige Werkzeugkosten

Bei kleinen Produktionsläufen sind die Werkzeugkosten im Vergleich zu anderen Fertigungsmethoden niedrig.

Reduzierung der Schweißnähte

Komponenten können mit einer Reduzierung oder dem vollständigen Verzicht auf die Anzahl der Schweißnähte und damit verbundenen Inspektionen entworfen und hergestellt werden.

Konsistenz der mechanischen Eigenschaften

Heißisostatischer Pressguss verbessert die Konsistenz der mechanischen Eigenschaften und erhöht die Zugfestigkeit, Schlagfestigkeit und Duktilität.

Insgesamt ist das isostatische Pressen ein leistungsfähiges Werkzeug bei der Herstellung von Sauerstoffsensoren und bietet zahlreiche Vorteile, die es für viele Hersteller zu einer bevorzugten Methode machen. Es bietet verbesserte Genauigkeit und Empfindlichkeit, verbesserte Festigkeit und Haltbarkeit, kostengünstige Produktion, Skalierbarkeit und Effizienz sowie die Möglichkeit, komplexe Formen und Abmessungen herzustellen.

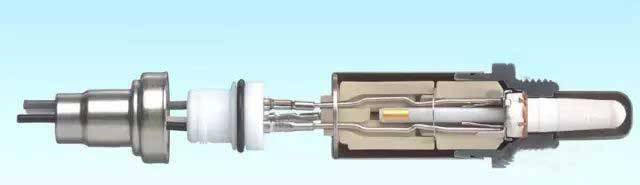

Sauerstoffsensoren

Sauerstoffsensoren sind wesentliche Komponenten vieler Industrie- und Automobilanwendungen. Sie werden zur Überwachung des Sauerstoffgehalts in Gasgemischen eingesetzt, was für die Optimierung von Verbrennungsprozessen, die Reduzierung von Emissionen und die Gewährleistung der Sicherheit von entscheidender Bedeutung ist. Das isostatische Pressen ist ein entscheidender Herstellungsprozess bei der Herstellung von Sauerstoffsensoren.

Die Bedeutung von Präzision

Sauerstoffsensoren müssen in enge Räume passen und präzise Abmessungen haben, um ordnungsgemäß zu funktionieren. Isostatisches Pressen ermöglicht die Herstellung komplexer Formen mit hoher Präzision. Diese Präzision ist entscheidend für die genaue und zuverlässige Funktion des Sauerstoffsensors.

Gewährleistung von Haltbarkeit und Zuverlässigkeit

Isostatisches Pressen stellt sicher, dass das Material gleichmäßig komprimiert wird, was zu einem Sauerstoffsensor mit hoher Dichte führt, der langlebiger und zuverlässiger ist. Der hochdichte Sauerstoffsensor ist weniger anfällig für Schäden oder Ausfälle aufgrund von Umgebungsfaktoren wie Temperatur oder Vibration.

Vielseitigkeit der Materialien

Isostatisches Pressen kann bei einer Vielzahl von Materialien, einschließlich Keramik und Metallen, eingesetzt werden, was es zu einem vielseitigen Herstellungsverfahren für Sauerstoffsensoren macht. Diese Vielseitigkeit ermöglicht die Herstellung von Sauerstoffsensoren, die unterschiedlichen Umgebungen und Bedingungen standhalten.

Flexible Geometrien

Durch isostatisches Pressen können Sauerstoffsensoren mit einer Vielzahl von Geometrien hergestellt werden, beispielsweise zylindrischen Formen oder sogar kundenspezifischen Formen, was es zu einem flexiblen Verfahren zur Erfüllung verschiedener Designanforderungen macht. Diese Flexibilität ermöglicht die Herstellung von Sauerstoffsensoren, die für bestimmte Anwendungen und Umgebungen geeignet sind.

Zusammenfassend bietet die Verwendung des isostatischen Pressens für Sauerstoffsensoren zahlreiche Vorteile, darunter Präzision, Haltbarkeit, Zuverlässigkeit, Vielseitigkeit und Flexibilität, was es zu einem idealen Herstellungsverfahren für die Herstellung hochwertiger Sauerstoffsensoren macht.

Vorteile des isostatischen Pressens für Sauerstoffsensoren

Isostatisches Pressen ist eine beliebte Fertigungstechnik zur Herstellung hochwertiger Sauerstoffsensoren. Bei diesem Verfahren wird aus allen Richtungen gleicher Druck auf ein pulverförmiges Material ausgeübt, wodurch eine gleichmäßige und dichte Struktur entsteht. Im Vergleich zu anderen Produktionsmethoden bietet das isostatische Pressen mehrere Vorteile für die Herstellung von Sauerstoffsensoren.

Präzise Abmessungen

Isostatisches Pressen ermöglicht die Herstellung von Sensoren mit präzisen Abmessungen, was für genaue Messungen von entscheidender Bedeutung ist. Diese Technik führt außerdem zu einer äußerst konsistenten und gleichmäßigen Dichte im gesamten Sensor, was seine Empfindlichkeit und Haltbarkeit verbessert.

Hoher Reinheitsgrad

Durch isostatisches Pressen können Sensoren mit einem höheren Reinheitsgrad hergestellt werden, da das Kontaminationsrisiko während des Herstellungsprozesses geringer ist. Diese Reinheit ist für Sauerstoffsensoren, die in kritischen Anwendungen wie medizinischen Geräten eingesetzt werden, von entscheidender Bedeutung.

Vielseitigkeit

Isostatisches Pressen ermöglicht die Herstellung komplexer Sensorformen und -größen und ist damit eine vielseitige Option für Hersteller. Mit dieser Technik können Sensoren mit einer Reihe von Geometrien hergestellt werden, darunter Hohlrohre, Blöcke und Tiegel.

Konsistenz

Der beim isostatischen Pressen ausgeübte gleichmäßige Druck führt zu einer äußerst gleichmäßigen und gleichmäßigen Dichte im gesamten Sensor, was seine Empfindlichkeit und Haltbarkeit verbessert. Diese Konsistenz ist besonders wichtig für Sauerstoffsensoren, die in kritischen Anwendungen wie medizinischen Geräten eingesetzt werden.

Reduzierung innerer Spannungen

Zu den Vorteilen kaltisostatischer Pressen gehört die Herstellung von Produkten mit gleichmäßiger Dichte, was zu einer Reduzierung innerer Spannungen führt und Risse, Spannungen und Laminierungen verhindert. Sie pressen auch Produkte mit einer höheren „Grünfestigkeit“, was enge Toleranzen, komplexe Formen und eine bessere Bearbeitbarkeit ermöglicht.

Herstellung hochwertiger Keramikkörper

Das isostatische Pressen im Trockenbeutel ist eine effiziente Produktionsmethode für kleine Teile mit achsensymmetrischen Formen. Daraus werden hochwertige Keramikkörper für Zündkerzen hergestellt. Da die Gummiwerkzeuge in die Vorrichtung integriert sind, sind keine separaten Schritte zum Eintauchen und Entfernen erforderlich, was zu einer einfacheren Automatisierung und schnellen Produktionsraten führt.

Zusammenfassend lässt sich sagen, dass die Vorteile des isostatischen Pressens für Sauerstoffsensoren es zu einer attraktiven Option für Hersteller machen, die hochwertige Sensoren herstellen möchten, die den strengen Standards verschiedener Branchen entsprechen. Isostatisches Pressen ermöglicht die Herstellung von Sensoren mit präzisen Abmessungen, einem hohen Reinheitsgrad und komplexen Formen und Größen. Es sorgt außerdem für eine äußerst konsistente und gleichmäßige Dichte im gesamten Sensor, was seine Empfindlichkeit und Haltbarkeit verbessert.

Abschluss

Zusammenfassend bietet das isostatische Pressen zahlreiche Vorteile bei der Herstellung von Sauerstoffsensoren. Diese Methode der Pulververdichtung ermöglicht die Herstellung von Sensoren mit gleichmäßiger Dichte und Mikrostruktur, was zu einer verbesserten Genauigkeit und Stabilität der Sensoren führt. Das isostatische Pressen ermöglicht auch die Herstellung komplexer Formen und Größen und eignet sich daher ideal für die Herstellung von Sauerstoffsensoren mit komplizierten Designs. Darüber hinaus kann das isostatische Pressen mit verschiedenen Materialien durchgeführt werden, was die Vielseitigkeit dieser Methode weiter erhöht. Insgesamt führt die Verwendung des isostatischen Pressens für Sauerstoffsensoren zu qualitativ hochwertigeren und zuverlässigeren Produkten, was sie zu einer beliebten Wahl in der Branche macht.

Ähnliche Produkte

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

Ähnliche Artikel

- Wie isostatische Pressen die Effizienz der Materialverarbeitung verbessern

- Kaltisostatisches Pressen (CIP): Ein bewährtes Verfahren für die Herstellung von Hochleistungsteilen

- Elektrische kaltisostatische Laborpresse (CIP): Anwendungen, Vorteile und Anpassungen

- Automatische Arbeitsschritte der isostatischen Presse

- Isostatische Presstechnik: Revolutionierung der Verdichtung von keramischen Werkstoffen