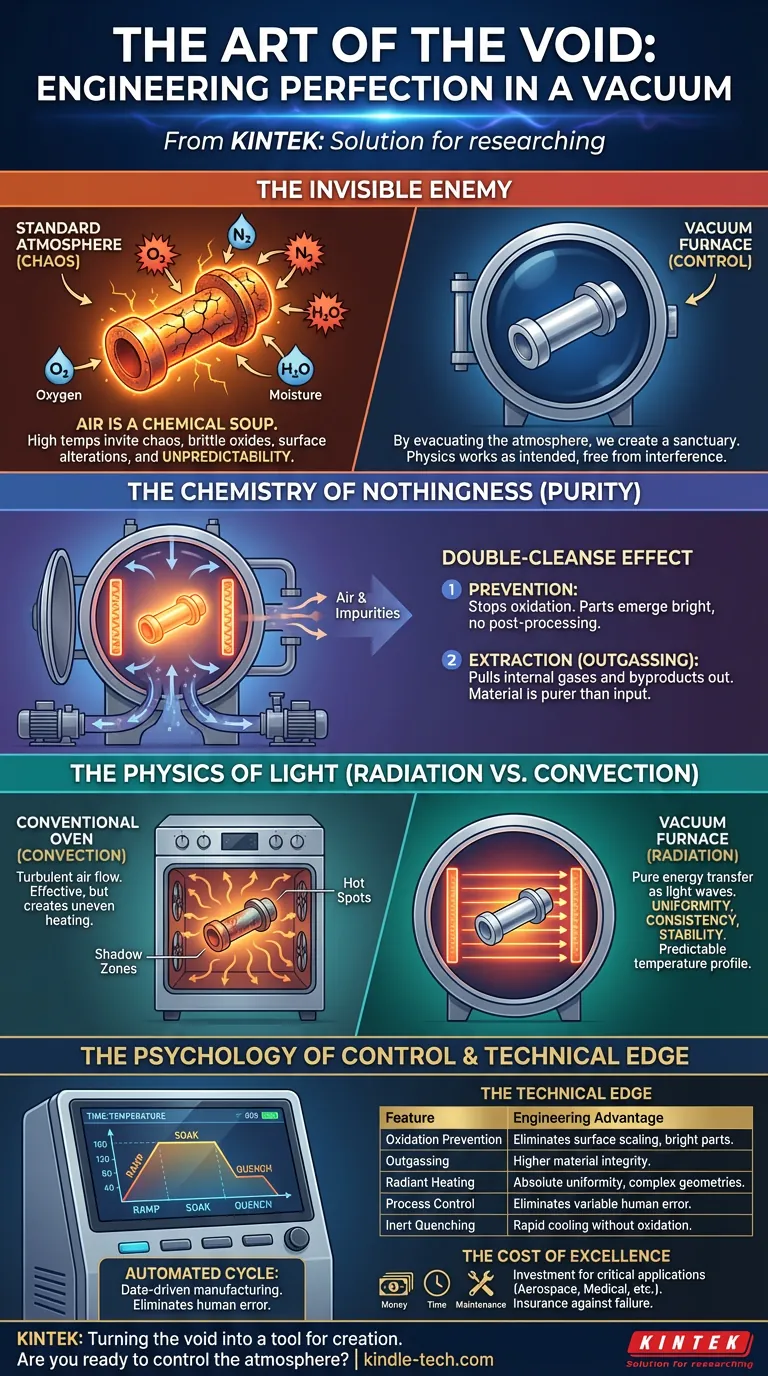

Der unsichtbare Feind

In der Welt der Materialwissenschaften ist Luft kein neutrales Medium. Sie ist eine chemische Suppe.

Wenn Sie ein Metall in einer normalen Atmosphäre erhitzen, laden Sie das Chaos in den Prozess ein. Sauerstoff, Stickstoff und Feuchtigkeit sind aggressive Akteure. Bei hohen Temperaturen umgeben sie das Material nicht nur; sie greifen es an. Sie bilden spröde Oxide. Sie verändern die Oberflächenchemie. Sie führen das ein, was ein Ingenieur am meisten fürchtet: Unvorhersehbarkeit.

Um Perfektion zu erreichen, müssen Sie zuerst die Variablen eliminieren.

Das ist die Philosophie hinter dem Vakuumofen. Er ist nicht nur ein Werkzeug, um Dinge heiß zu machen. Er ist ein Mechanismus zur Kontrolle. Indem wir die Atmosphäre evakuieren, schaffen wir einen Zufluchtsort, an dem die Physik genau so funktioniert, wie wir es beabsichtigen, frei von der Einmischung der Natur.

Die Chemie der Leere

Das Hauptargument für die Verwendung eines Vakuumofens ist einfach: Reinheit.

In einem normalen Ofen wirkt Hitze als Katalysator für die Oxidation. Je heißer das Teil wird, desto schneller bildet sich eine Oxidschicht auf seiner Oberfläche. Für eine einfache Halterung mag das akzeptabel sein. Für ein medizinisches Implantat oder eine Luft- und Raumfahrtkomponente ist es katastrophal.

Ein Vakuumofen schafft eine chemisch inerte Umgebung, indem er die Luft physisch entfernt.

Der doppelte Reinigungseffekt

Der Vakuumprozess wirkt auf zwei Ebenen:

- Prävention: Er verhindert, dass Sauerstoff die Oberfläche erreicht, und sorgt dafür, dass das Teil hell und sauber herauskommt, ohne dass nachträgliche Säurebäder oder Bürstvorgänge erforderlich sind.

- Extraktion: Er zieht aktiv Verunreinigungen *aus* dem Material heraus. Dies wird als "Ausgasen" bezeichnet. Wenn das Material erhitzt wird, verdampfen eingeschlossene innere Gase und Herstellungsnebenprodukte. Die Vakuumpumpen fegen diese Verunreinigungen sofort weg.

Das Ergebnis ist ein Material, das oft reiner ist als bei Eintritt in die Kammer.

Die Physik des Lichts: Strahlung vs. Konvektion

Wie heizt man etwas, wenn keine Luft vorhanden ist, um die Wärme zu transportieren?

In einem herkömmlichen Ofen blasen Ventilatoren heiße Luft über das Teil. Das ist Konvektion. Sie ist effektiv, aber turbulent. Sie erzeugt heiße Stellen und Schattenzonen.

Im Vakuum ist Konvektion unmöglich. Stattdessen wird Wärme durch Strahlung übertragen.

Das ist die Romanze des Ingenieurs: Wärmeübertragung als reine Energie, Lichtwellen, die von den Heizelementen direkt zum Werkstück wandern. Diese Physik diktiert ein überlegenes Ergebnis:

- Gleichmäßigkeit: Strahlung erhitzt die gesamte Zone gleichmäßig.

- Konsistenz: Keine Zugluft oder Strömungen kühlen Kanten vorzeitig ab.

- Stabilität: Das Temperaturprofil wird vorhersehbar, was für die Minimierung von Verzug bei komplexen Geometrien entscheidend ist.

Die Psychologie der Kontrolle

Zuverlässigkeit ist die Abwesenheit von Überraschungen.

In risikoreichen Labor- und Industrieumgebungen ist "gut genug" von einem Versagen nicht zu unterscheiden. Sie benötigen einen Prozess, der beim 100. Durchlauf genau dasselbe Ergebnis liefert wie beim ersten.

Moderne Vakuumöfen, wie die von KINTEK entwickelten Systeme, ersetzen menschliche Intuition durch computergesteuerte Präzision.

Der automatisierte Zyklus

Der Bediener rät nicht. Er programmiert einen Zyklus. Das System verwaltet:

- Aufheizraten: Wie schnell die Temperatur steigt.

- Haltezeiten: Wie lange die Temperatur gehalten wird.

- Abschrecken: Das schnelle Nachfüllen von Inertgas (wie Argon oder Stickstoff), um Teile sofort abzukühlen und eine bestimmte metallurgische Härte zu fixieren.

Das ist datengesteuerte Fertigung. Sie verwandelt Wärmebehandlung von einer Kunstform in eine wiederholbare Wissenschaft.

Die Kosten der Exzellenz

Wir müssen objektiv sein. Perfektion hat ihren Preis.

Wenn Sie einen Gusseisen-Zaunpfahl glühen, ist ein Vakuumofen finanziell übertrieben. Die Technologie erfordert Investitionen.

Die Einschränkungen:

- Anschaffungskosten: Hochvakuum-Pumpen und abgedichtete Kammern sind komplexe technische Meisterleistungen, was sie teurer macht als Atmosphärenöfen.

- Zeit: Sie können nicht einfach die Tür öffnen und ein Teil hineinwerfen. Sie müssen warten, bis die Kammer auf Vakuum heruntergepumpt ist.

- Wartung: Dichtungen müssen dicht sein. Pumpen müssen geölt werden. Das System erfordert Respekt und Pflege.

Für kritische Anwendungen sind dies jedoch keine Kosten; sie sind Versicherungsprämien gegen Ausfälle.

Zusammenfassung: Der technische Vorteil

Für diejenigen, die sich zwischen atmosphärischer und Vakuumverarbeitung entscheiden, hier ist die Aufschlüsselung des Wertes:

| Merkmal | Der Ingenieursvorteil |

|---|---|

| Oxidationsschutz | Eliminiert Oberflächenzunder; Teile kommen hell und sauber heraus. |

| Ausgasen | Entfernt aktiv innere Verunreinigungen für höhere Materialintegrität. |

| Strahlungserwärmung | Gewährleistet absolute Temperaturgleichmäßigkeit über komplexe Geometrien hinweg. |

| Prozesskontrolle | Computergesteuerte Zyklen eliminieren variable menschliche Fehler. |

| Inert-Abschrecken | Ermöglicht schnelles Abkühlen ohne Oxidationsrisiken. |

Schlussfolgerung

Der Vakuumofen ist ein Beweis für die Idee, dass manchmal der beste Weg, ein Problem zu lösen, darin besteht, alles andere zu entfernen. Indem wir die Atmosphäre eliminieren, eliminieren wir den Fehler.

Bei KINTEK verstehen wir, dass für unsere Kunden – sei es in der Luft- und Raumfahrt, in der medizinischen Forschung oder bei fortschrittlichen Materialien – die Umgebung das Ergebnis bestimmt. Unsere Vakuumöfen sind darauf ausgelegt, die ultimative Kontrolle zu bieten und die Leere in ein Werkzeug zur Schaffung zu verwandeln.

Sind Sie bereit, aufzuhören, gegen die Atmosphäre zu kämpfen, und anzufangen, sie zu kontrollieren?

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK Präzision in Ihr Labor bringen kann.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Hochdruck-Rohröfen für Laboratorien

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Ähnliche Artikel

- CVD-Ofen für das Wachstum von Kohlenstoffnanoröhren

- Drehrohröfen: Moderne Materialverarbeitung und Anwendungen

- Vakuumlaboröfen in der fortgeschrittenen Materialforschung

- Fortschrittliche Laboröfen: Kasten-, Muffel- und Rohroptionen für Hochtemperaturanwendungen

- Erforschung von Drehrohröfen: Ein umfassender Leitfaden