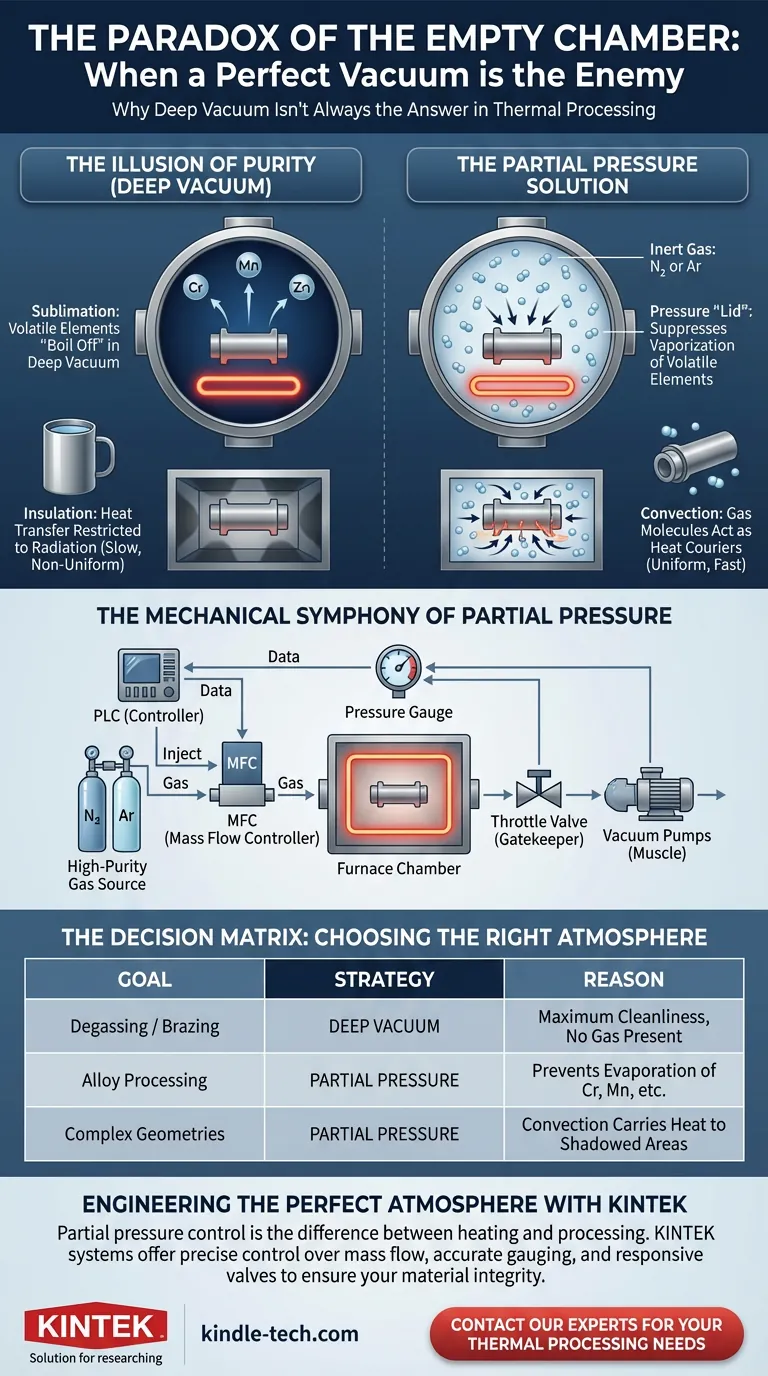

Die Illusion von Reinheit

Es gibt eine intuitive Logik bei der Vakuumverarbeitung, die fast philosophisch anmutet: Wenn Sie ein reines Ergebnis wünschen, müssen Sie eine reine Umgebung schaffen.

Wir gehen davon aus, dass wir das Material im Inneren schützen, indem wir alles entfernen – jedes letzte Molekül Luft, Feuchtigkeit und Verunreinigung. Auf der Suche nach dem "perfekten" Vakuum treiben wir Pumpen an ihre Grenzen und jagen den niedrigsten möglichen Druckwerten nach.

Aber bei der thermischen Verarbeitung versagt die Intuition oft vor der Physik.

Für bestimmte Hochleistungslegierungen ist ein Tiefvakuum kein schützender Schild. Es ist ein Staubsauger, der gewaltsam die Elemente entfernt, die das Metall stark machen. Hier tritt das Konzept des Partialdrucks in den Vordergrund – eine Technik, die die Welt wieder hereinlässt, um den Prozess zu retten.

Die Physik der verschwindenden Metalle

Wenn Sie ein Material in einem Tiefvakuum erhitzen, senken Sie den Siedepunkt der darin enthaltenen Elemente.

Die meisten Ingenieure sorgen sich um Oxidation (Zugabe von Sauerstoff). Aber eine heimtückischere Bedrohung ist die Sublimation (Verlust von Metall). Elemente mit hohem Dampfdruck warten nicht, bis sie schmelzen; unter Tiefvakuum und hoher Hitze verwandeln sie sich direkt von fest in gasförmig.

Betrachten Sie die Auswirkungen auf gängige Legierungselemente:

- Chrom

- Mangan

- Zink

Wenn Sie einen Werkzeugstahl in einem Tiefvakuum verarbeiten, können sich diese Elemente buchstäblich von der Oberfläche verflüchtigen. Sie öffnen den Ofen und finden ein Teil vor, das geometrisch korrekt aussieht, aber chemisch ausgehöhlt wurde. Die Oberfläche ist verarmt, die Härte ist beeinträchtigt und die Integrität ist verloren.

Die Partialdrucklösung

Der Partialdruck wirkt wie ein "Deckel" auf einem kochenden Topf.

Durch die kontrollierte Einführung einer bestimmten Menge Inertgas (normalerweise Stickstoff oder Argon) in die Kammer schaffen Sie eine physische Barriere. Dies induziert künstlich einen Druck – typischerweise zwischen 10 und 1000 mbar –, der die Verdampfung flüchtiger Elemente unterdrückt.

Es bewahrt die chemische Zusammensetzung Ihrer Legierung.

Das stille Problem der Wärmeübertragung

Es gibt einen zweiten, oft übersehenen Grund, das Tiefvakuum aufzugeben: Isolierung.

Ein Vakuum ist ein ausgezeichneter thermischer Isolator. Deshalb funktionieren hochwertige Reisebecher. Aber in einem Ofen ist Isolation der Feind. In einem Tiefvakuum kann sich Wärme nur durch Strahlung bewegen. Dies schafft zwei Probleme:

- Sichtlinienbeschränkungen: Strahlung erwärmt nur, was sie "sieht". Verschattete Bereiche komplexer Geometrien bleiben kühl.

- Langsame Gleichgewichtseinstellung: Es dauert, bis sich die Strahlungswärme über eine dichte Ladung ausgeglichen hat.

Konvektion als Katalysator

Wenn Sie einen Partialdruck einführen, führen Sie Konvektion wieder ein.

Gasmoleküle fungieren als Kuriere. Sie nehmen Wärme von den Heizelementen auf und transportieren sie physisch in die tiefen Vertiefungen der Ladung. Dies führt zu:

- Engerer Temperaturuniformität.

- Verkürzten Zykluszeiten.

- Konsistenten Ergebnissen für komplexe, dichte Ladungen.

Die mechanische Symphonie

Die Implementierung von Partialdruck verwandelt einen Ofen von einer statischen Evakuierungskammer in ein dynamisches Strömungssystem. Es ist ein ausgeklügelter Balanceakt, der von einer speicherprogrammierbaren Steuerung (SPS) gesteuert wird.

Das System muss durch drei Schlüsselkomponenten das Gleichgewicht aufrechterhalten:

- Der Dirigent (MFC): Ein Massendurchflussregler dosiert präzise hochreines Gas in die Kammer.

- Der Muskel (Vakuumpumpen): Die Pumpen stoppen nicht; sie saugen weiter und sorgen für die Strömungsrichtung.

- Der Torwächter (Drosselventil): Ein verstellbares Ventil am Auslass öffnet oder schließt sich dynamisch, um die Ausströmgeschwindigkeit zu begrenzen.

Die SPS überwacht das Manometer. Wenn der Druck zu niedrig wird, verengt sie das Ventil oder fügt mehr Gas hinzu. Wenn er ansteigt, öffnet sie das Ventil. Diese Schleife läuft kontinuierlich und hält eine präzise Atmosphäre aufrecht, die weder Vakuum noch normale Luft ist.

Das Risiko der Komplexität

Der Übergang von statischem Vakuum zu Partialdruck ist ein Übergang von roher Gewalt zu Finesse. Er führt Variablen ein, die respektiert werden müssen.

- Reinheit ist oberstes Gebot: Wenn Ihr "Inertgas" Feuchtigkeit oder Sauerstoff enthält, führen Sie effektiv Verunreinigungen direkt in die heiße Zone ein.

- Pumpenbelastung: Der kontinuierliche Gasfluss verändert das Lastprofil der Vakuumpumpen und erfordert andere Wartungsprotokolle.

Es erfordert einen Umdenken: Sie entfernen nicht mehr nur Luft; Sie bauen eine Atmosphäre auf.

Zusammenfassung: Die Entscheidungsmatrix

Nicht jeder Prozess erfordert Partialdruck. Aber für diejenigen, die ihn benötigen, ist er nicht verhandelbar.

| Ziel | Strategie | Grund |

|---|---|---|

| Entgasen / Löten | Tiefvakuum | Maximale Sauberkeit ist erforderlich; es darf kein Gas vorhanden sein. |

| Legierungsverarbeitung | Partialdruck | Verhindert die Verdampfung von Chrom, Mangan usw. |

| Komplexe Geometrien | Partialdruck | Gasmoleküle transportieren Wärme in verschattete Bereiche (Konvektion). |

Die perfekte Atmosphäre entwickeln

Die Partialdruckregelung ist der Unterschied zwischen einem Ofen, der nur heizt, und einem, der verarbeitet. Sie erfordert Geräte, die nicht nur Leistung, sondern Präzision bieten – eine genaue Steuerung des Massenflusses, eine genaue Messung und reaktionsschnelle Ventile.

Bei KINTEK verstehen wir, dass die Bedürfnisse moderner Labore selten in eine "Einheitsgröße für alle"-Kategorie passen. Unsere Vakuumofensysteme sind darauf ausgelegt, die Nuancen des Partialdrucks zu bewältigen und sicherzustellen, dass Ihr Mangan in Ihrer Legierung bleibt und Ihre Wärme jede Ecke Ihrer Ladung erreicht.

Lassen Sie nicht zu, dass die Physik der Vakuumtechnik gegen Ihre Materialien arbeitet.

Kontaktieren Sie unsere Experten, um Ihre spezifischen thermischen Verarbeitungsanforderungen zu besprechen und eine Lösung zu finden, die das perfekte Gleichgewicht zwischen Druck und Reinheit bietet.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Hochdruck-Rohröfen für Laboratorien

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

Ähnliche Artikel

- Ofen mit kontrollierter Atmosphäre: Umfassender Leitfaden für fortschrittliche Wärmebehandlung

- Muffelofen: Die Geheimnisse der gleichmäßigen Erwärmung und der kontrollierten Atmosphäre enthüllen

- Atmosphärenöfen: Umfassender Leitfaden für die kontrollierte Wärmebehandlung

- Wie Öfen mit kontrollierter Atmosphäre die Qualität und Konsistenz der Wärmebehandlung verbessern

- Öfen mit Wasserstoffatmosphäre: Anwendungen, Sicherheit und Wartung