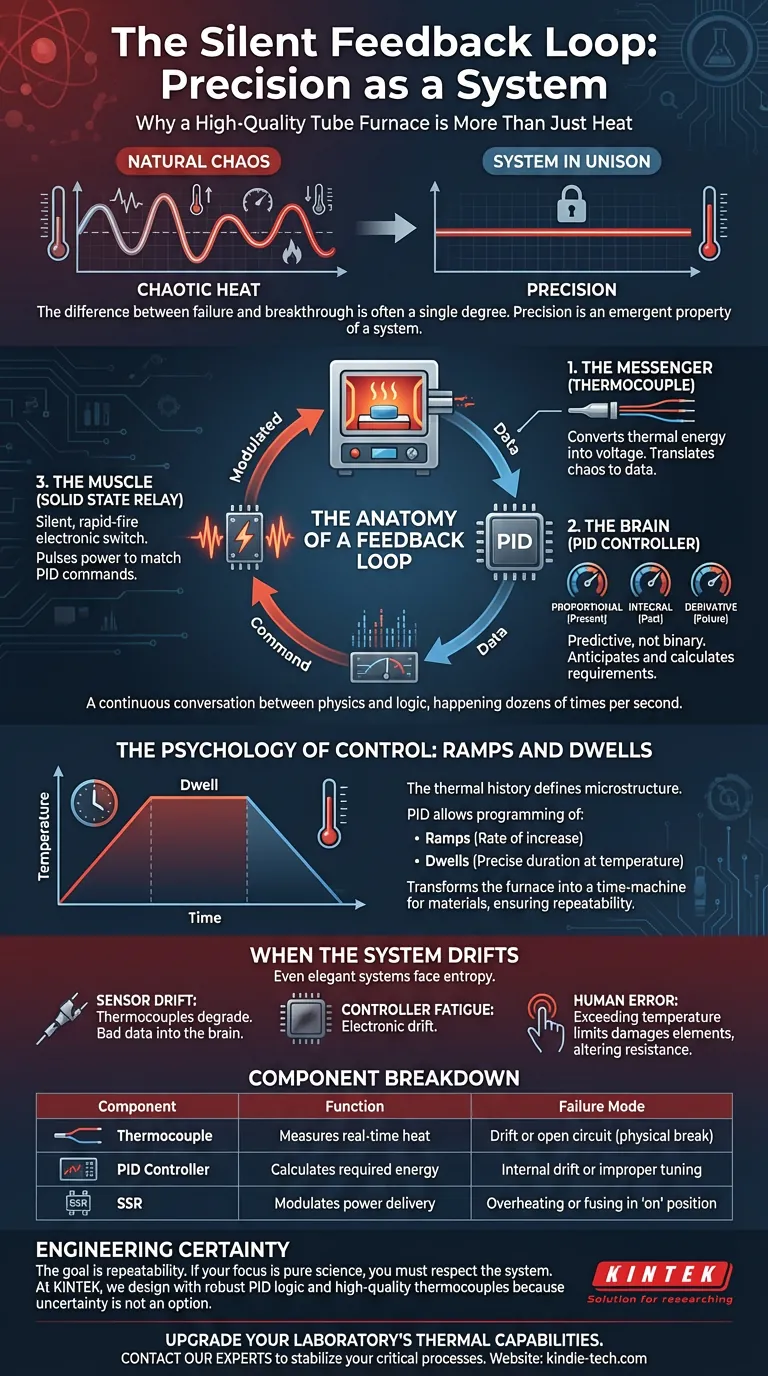

Wärme ist von Natur aus chaotisch. Sich selbst überlassen, schwankt sie, überschießt und verteilt sich ungleichmäßig.

In anspruchsvollen Laborumgebungen – sei es beim Glühen fortschrittlicher Materialien oder beim Züchten von Kristallen – ist Chaos der Feind. Der Unterschied zwischen einem fehlgeschlagenen Experiment und einem Durchbruch liegt oft in einem einzigen Grad Abweichung.

Wir neigen dazu, einen Ofen als eine Kiste zu betrachten, die heiß wird. Aber ein hochwertiger Rohrofen ist etwas weitaus Komplexeres. Er ist ein dynamisches System aus Kontrolle und Ausgleich.

Er ist ein Gespräch zwischen Physik und Logik, das dutzende Male pro Sekunde stattfindet.

Die Anatomie einer Rückkopplungsschleife

Genauigkeit liegt nicht in einer einzelnen Komponente. Man kann keine „präzise Heizung“ kaufen. Präzision ist eine emergente Eigenschaft eines Systems, das im Einklang arbeitet.

In einem Rohrofen stützt sich dieses System auf eine kontinuierliche Schleife aus Information, Entscheidung und Aktion.

1. Der Bote (Thermoelement)

Der Prozess beginnt mit dem Thermoelement. Es ist das Nervensystem des Ofens.

Es besteht aus zwei ungleichen Metallen, die an einer Spitze verbunden sind, und wandelt thermische Energie in ein winziges Spannungssignal um. Es „fühlt“ nicht nur die Hitze; es übersetzt das Chaos der Temperatur in Daten.

2. Das Gehirn (PID-Regler)

Die Daten fließen zum PID-Regler (Proportional-Integral-Derivative).

Ein Standardthermostat ist binär. Er schaltet sich ein, wenn es kalt ist, und aus, wenn es heiß ist. Dies erzeugt ein Sägezahnmuster von Temperaturschwankungen – akzeptabel für einen Haushaltsbackofen, aber katastrophal für die Materialwissenschaft.

Ein PID-Regler ist vorausschauend.

- Proportional: Betrachtet den aktuellen Fehler.

- Integral: Betrachtet vergangene Fehler (Akkumulation).

- Differential: Sagt zukünftige Fehler basierend auf der Änderungsrate voraus.

Er reagiert nicht nur; er antizipiert.

3. Der Muskel (Festkörperrelais)

Der Regler sendet seinen ausgeklügelten Befehl an das Festkörperrelais (SSR).

Im Gegensatz zu mechanischen Relais, die klicken und verschleißen, ist das SSR ein lautloser, blitzschneller elektronischer Schalter. Es pulsiert Strom zu den Heizelementen mit unglaublicher Geschwindigkeit und moduliert den Energiefluss, um die genauen Anforderungen des PID-Algorithmus zu erfüllen.

Die Psychologie der Steuerung: Rampen und Haltezeiten

Warum brauchen wir dieses Maß an Komplexität? Weil bei der Materialbearbeitung das Ziel weniger wichtig ist als der Weg.

Die thermische Geschichte einer Probe definiert ihre Mikrostruktur.

Durch die Nutzung des PID-Reglers können Wissenschaftler programmieren:

- Rampen: Die spezifische Rate der Temperaturerhöhung.

- Haltezeiten: Die genaue Dauer, während der das Material bei einer bestimmten Temperatur verweilt.

Dies verwandelt den Ofen von einem Heizwerkzeug in eine Zeitmaschine für Materialien und stellt sicher, dass jede Probe genau die gleiche Erfahrung macht, unabhängig von externen Variablen.

Wenn das System abdriftet

Selbst die elegantesten Systeme sind der Entropie unterworfen.

Vertrauen ist das gefährlichste Element in einem Labor. Die Annahme, dass die Zahl auf der Anzeige der Realität im Rohr entspricht, kann zu stillem Versagen führen.

Wenn Temperaturschwankungen auftreten, ist dies selten ein Rätsel. Es ist normalerweise ein Versagen der Rückkopplungsschleife:

- Sensor-Drift: Thermoelemente verschlechtern sich mit der Zeit. Eine beschädigte Verbindung liefert dem Regler falsche Daten. Das Gehirn agiert perfekt auf Basis schlechter Informationen.

- Regler-Ermüdung: Elektronische Komponenten können driften.

- Menschliches Versagen: Das Betreiben eines Ofens über seine maximal zulässige Temperatur hinaus verursacht dauerhafte Schäden an den Heizelementen, verändert den Widerstand und verstimmt die PID-Regelung.

Die Komponentenanalyse

Das Verständnis der Fehlerquellen ermöglicht es Ihnen, diese zu verhindern.

| Komponente | Funktion | Fehlermodus |

|---|---|---|

| Thermoelement | Misst Echtzeit-Hitze | Drift oder offener Stromkreis (physischer Bruch) |

| PID-Regler | Berechnet erforderliche Energie | Interne Drift oder falsche Tuning-Parameter |

| SSR | Moduliert die Stromlieferung | Überhitzung oder Verschmelzen in der „Ein“-Position |

Ingenieurmäßige Gewissheit

Das Ziel eines Rohrofens ist nicht nur Hitze. Es ist Wiederholbarkeit.

Wenn Ihr Fokus auf der Fehlerbehebung liegt, beginnen Sie mit dem Sensor. Wenn Ihr Fokus auf Langlebigkeit liegt, respektieren Sie die Temperaturgrenzen. Aber wenn Ihr Fokus auf reiner Wissenschaft liegt, müssen Sie das System als Ganzes respektieren.

Bei KINTEK verstehen wir, dass unsere Ausrüstung die Grundlage für Ihre Forschung bildet. Wir entwickeln unsere Rohröfen mit robuster PID-Logik und hochwertigen Thermoelementen, weil wir wissen, dass in Ihrer Arbeit Unsicherheit keine Option ist.

Wir bauen die Steuerungssysteme, damit Sie sich auf die Entdeckung konzentrieren können.

Sind Sie bereit, die thermischen Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie unsere Experten, um zu besprechen, wie unsere Präzisionsgeräte Ihre kritischsten Prozesse stabilisieren können.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Ähnliche Artikel

- Erkundung der Verwendung eines Kammerofens für Industrie- und Laboranwendungen

- Die Vorteile von Öfen mit kontrollierter Atmosphäre für Sinter- und Glühprozesse

- Öfen mit Wasserstoffatmosphäre: Anwendungen, Sicherheit und Wartung

- Warum Ihre Lötverbindungen immer wieder versagen: Der unsichtbare Saboteur in Ihrem Ofen

- Ofen mit kontrollierter Atmosphäre: Umfassender Leitfaden für fortschrittliche Wärmebehandlung