Definition und Überblick über kaltisostatisches Pressen

Inhaltsverzeichnis

- Definition und Überblick über kaltisostatisches Pressen

- Vorteile des kaltisostatischen Pressens

- Gleichmäßige Dichte

- Gleichmäßige Stärke

- Vielseitigkeit

- Korrosionsbeständigkeit

- Verbesserte mechanische Eigenschaften

- Anwendungen in der Pulvermetallurgie

- Herstellung von Refraktärmetallen

- Vorbereitung zum Sintern

- 6 Hauptvorteile des kaltisostatischen Pressens gegenüber dem uniaxialen Pressen

- Vorteile der Verwendung von heißisostatischen Presswerkzeugen

- Technische Überlegungen zum Kaltisostatischen Pressen

- Kaltisostatisches Pressen vs. Heißisostatisches Pressen

- Vorteile des kaltisostatischen Pressens für ITO-Targets

- Arten des kaltisostatischen Pressens

- Anwendung des isostatischen Trockenbeutelpressens in der Wolframkarbidproduktion

Erläuterung des kaltisostatischen Pressens

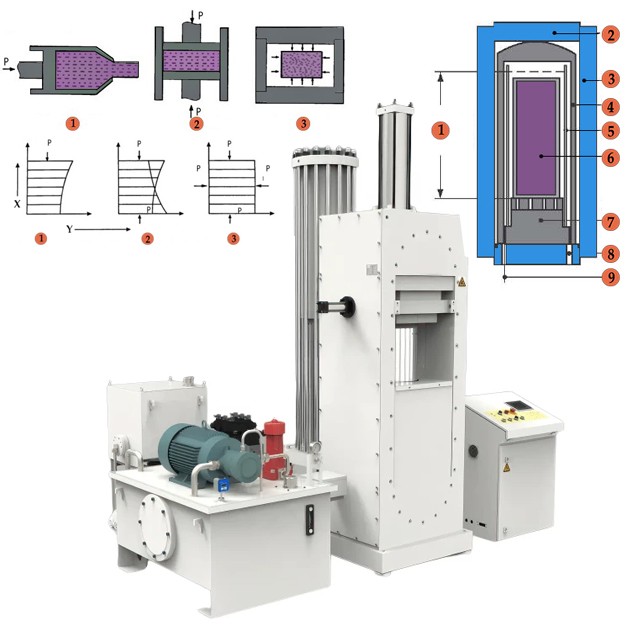

Kaltisostatisches Pressen (CIP) , auch kaltisostatische Verdichtung genannt, ist eine Materialverarbeitungstechnik, bei der ein Material von allen Seiten einem gleichmäßigen Druck ausgesetzt wird. Dies wird erreicht, indem das Material in ein flüssiges Hochdruckmedium eingetaucht und hydraulischer Druck ausgeübt wird. CIP ist besonders effektiv zum Formen und Konsolidieren von pulverförmigen Materialien und ermöglicht die Schaffung komplizierter Formen und das Erreichen einer hohen Gründichte.

Vergleich mit anderen Pressverfahren

Im Bereich der Materialbearbeitung zeichnet sich CIP aufgrund seiner Fähigkeit, Druck gleichmäßig aus allen Richtungen auszuüben, als einzigartiges Verfahren aus. Dies unterscheidet es von anderen Pressverfahren, wie etwa dem heißisostatischen Pressen (HIP), das bei hohen Temperaturen durchgeführt wird. Während HIP und CIP das gemeinsame Ziel haben, die Materialeigenschaften zu verbessern, tun sie dies unter unterschiedlichen Bedingungen, die jeweils ihre eigenen Vorteile bieten.

Grundprinzipien des kaltisostatischen Pressens

Das Grundprinzip des kaltisostatischen Pressens besteht darin, das Material in eine flexible Form zu geben, die dann in ein unter hohem Druck stehendes flüssiges Medium, typischerweise Wasser oder Öl, eingetaucht wird. Auf die Flüssigkeit wird hydraulischer Druck ausgeübt, der wiederum von allen Seiten einen gleichmäßigen Druck auf das Material ausübt. Dieser Druck hilft, das Material zu formen und zu verfestigen, was zu einer dichteren und gleichmäßigeren Struktur führt.

Anwendungsfälle für kaltisostatisches Pressen

Kaltisostatisches Pressen wird in verschiedenen Branchen häufig für eine Reihe von Anwendungen eingesetzt. Zu den wichtigsten Anwendungsfällen gehören:

Formen und Konsolidieren von pulverförmigen Materialien: CIP ist besonders effektiv beim Formen und Konsolidieren von pulverförmigen Materialien und ermöglicht die Erstellung komplexer Geometrien und das Erreichen einer hohen Gründichte.

Herstellung großer und komplexer Ersatzteile: CIP wird häufig zur Herstellung sehr großer und komplexer Ersatzteile eingesetzt, bei denen die Anschaffungskosten alternativer Herstellungsmethoden nicht gerechtfertigt sind.

Gewährleistung einer gleichmäßigen Dichteverteilung: Die isostatische Presstechnik einschließlich CIP ermöglicht die Erzielung einer gleichmäßigen Dichteverteilung im Material, die für viele Anwendungen unerlässlich ist.

Zusammenfassend ist kaltisostatisches Pressen eine Materialverarbeitungstechnik, bei der ein Material von allen Seiten einem gleichmäßigen Druck ausgesetzt wird. Es bietet einzigartige Vorteile beim Formen und Konsolidieren pulverförmiger Materialien, beim Erstellen komplizierter Formen und beim Erreichen einer hohen Gründichte. Durch das Verständnis der Grundprinzipien und Anwendungsfälle des kaltisostatischen Pressens können Unternehmen fundierte Entscheidungen über den Einsatz dieser Technik in ihren Herstellungsprozessen treffen.

Vorteile des kaltisostatischen Pressens

Gleichmäßige Dichte

Kaltisostatisches Pressen (CIP) gewährleistet eine gleichmäßige Dichte der Materialien. Dies liegt daran, dass der beim CIP verwendete Druck jeden Teil des Materials mit der gleichen Stärke erreicht. Dies führt zu einer gleichmäßigen Schrumpfung des Materials, wenn es anderen Prozessen wie dem Sintern unterzogen wird.

Gleichmäßige Stärke

CIP verdichtet Materialien mit gleichem Druck in alle Richtungen, was zu Materialien mit gleichmäßiger Festigkeit führt. Diese gleichmäßige Festigkeit macht die Materialien effizienter und zuverlässiger als solche ohne gleichmäßige Festigkeit.

Vielseitigkeit

Mit CIP können schwierige Formen hergestellt werden, die mit anderen Methoden nicht erreicht werden können. Es ermöglicht auch die Herstellung großformatiger Materialien, wobei die einzige Einschränkung in der Größe des Druckbehälters besteht.

Korrosionsbeständigkeit

Durch CIP hergestellte Materialien weisen eine verbesserte Korrosionsbeständigkeit auf, was im Vergleich zu den meisten anderen Materialien zu einer längeren Lebensdauer führt. Dies macht sie ideal für Anwendungen, bei denen Korrosion ein Problem darstellt.

Verbesserte mechanische Eigenschaften

CIP verbessert die mechanischen Eigenschaften von Materialien wie Duktilität und Festigkeit. Diese Verbesserung macht die Materialien langlebiger und besser für die vorgesehenen Anwendungen geeignet.

Anwendungen in der Pulvermetallurgie

CIP wird in der Pulvermetallurgie üblicherweise für den dem Sintern vorangehenden Verdichtungsschritt eingesetzt. Es ist besonders effektiv bei der Herstellung komplexer Formen und Abmessungen.

Herstellung von Refraktärmetallen

CIP wird bei der Herstellung von hochschmelzenden Metallen wie Wolfram, Molybdän und Tantal eingesetzt. Diese Metalle haben einen hohen Schmelzpunkt und sind verschleißfest, wodurch sie für verschiedene industrielle Anwendungen geeignet sind.

Vorbereitung zum Sintern

CIP wird oft unmittelbar vor dem Sinterprozess durchgeführt. Die hohe Grünfestigkeit kaltisostatisch gepresster Produkte ermöglicht im Vergleich zu anderen Materialien ein schnelleres Sintern.

6 Hauptvorteile des kaltisostatischen Pressens gegenüber dem uniaxialen Pressen

- Einheitlichere Produkteigenschaften, größere Homogenität und präzisere Kontrolle der Endproduktabmessungen

- Größere Flexibilität in Form und Größe des Endprodukts

- Längere Seitenverhältnisse sind möglich, was die Herstellung langer, dünner Pellets ermöglicht

- Verbesserte Verdichtung des Pulvers, was zu einer verbesserten Verdichtung führt

- Fähigkeit, Materialien mit unterschiedlichen Eigenschaften und Formen zu verarbeiten

- Reduzierte Zykluszeiten und verbesserte Produktivität

Vorteile der Verwendung von heißisostatischen Presswerkzeugen

- Ermöglicht eine effizientere Produktion durch Reduzierung manueller Nacharbeiten und Ausschussmaterialverluste

- Hilft beim Erreichen präziser Toleranzen und macht eine Nachbearbeitung überflüssig

- Hilft bei der Konsolidierung von Pulverlegierungen zu bestimmten Teilen und Komponenten

- Ermöglicht die Verbindung unterschiedlicher Metalle und Materialien zur Herstellung kostengünstiger Komponenten

Technische Überlegungen zum Kaltisostatischen Pressen

Im Vergleich zum Kaltpressen übt die isostatische Verdichtung einen gleichmäßigen Druck auf die gesamte Oberfläche der Form aus, was zu gleichmäßigeren Dichten führt. Die Reibung an der Matrizenwand wird eliminiert, was zu höheren Pressdichten führt und Probleme im Zusammenhang mit der Schmiermittelentfernung beseitigt. Die isostatische Verdichtung sorgt für eine erhöhte und gleichmäßigere Dichte, wodurch sie für spröde oder feine Pulver geeignet ist und komplexere Formen als beim uniaxialen Pressen ermöglicht.

Kaltisostatisches Pressen vs. Heißisostatisches Pressen

Kaltisostatisches Pressen ist für die Herstellung von Teilen von Vorteil, bei denen sich die hohen Anschaffungskosten für Presswerkzeuge nicht rechtfertigen lassen oder wenn sehr große oder komplexe Presslinge benötigt werden. Heißisostatisches Pressen ähnelt dem kaltisostatischen Pressen, wird jedoch bei hohen Temperaturen durchgeführt. Beide Methoden bieten Vorteile hinsichtlich einer gleichmäßigen Dichteverteilung und der Reduzierung von Pressfehlern.

Vorteile des kaltisostatischen Pressens für ITO-Targets

- Geeignet zum Pressen großformatiger Pulverprodukte

- Produziert Pulverprodukte mit hoher Dichte und Gleichmäßigkeit

- Erfordert keine Zugabe von Schmiermitteln

- Niedrige Produktionskosten und für die Massenproduktion geeignet

Kaltisostatisches Pressen bietet zahlreiche Vorteile in Bezug auf Gleichmäßigkeit, Vielseitigkeit, verbesserte mechanische Eigenschaften und Korrosionsbeständigkeit. Es findet Anwendung in verschiedenen Branchen, darunter in der Pulvermetallurgie, der Herstellung hochschmelzender Metalle und der Automobilherstellung. Ob in kalter oder heißer Form eingesetzt, isostatische Presswerkzeuge sorgen für Effizienz und Wirtschaftlichkeit in Produktionsprozessen.

Arten des kaltisostatischen Pressens

Isostatisches Pressen im Nassbeutel

Beim Wet-Bag-Verfahren ist das Pulvermaterial in einem Flex-Mold-Beutel eingeschlossen, der in einem Druckbehälter in eine Hochdruckflüssigkeit getaucht wird. Anschließend wird isostatischer Druck auf die Außenflächen der Form ausgeübt, um das Pulver in die gewünschte Form zu komprimieren. Dieses Verfahren eignet sich ideal für die Produktion mehrerer Formen und für die Produktion kleiner bis großer Mengen sowie für das Pressen großer Produkte. Es eignet sich auch für experimentelle Forschung und Kleinserienproduktion, da es gleichzeitig mehr als zwei verschiedene Formen von Teilen in einem Hochdruckzylinder pressen kann, was zu einem kurzen Produktionsprozess und niedrigen Kosten führt.

Isostatisches Pressen im Trockenbeutel

Beim Trockenbeutelverfahren wird das Pulver in eine integrierte Form im Druckbehälter gegeben. Anschließend wird die Form verschlossen, Druck ausgeübt und das gewünschte Teil ausgeworfen. Diese Methode umgeht den Eintauchschritt beim isostatischen Nassbeutelpressen und erleichtert so die Automatisierung. Es eignet sich zum Pressen relativ großer Presslingsserien bei hohen Produktionsraten.

Vergleich zwischen isostatischem Nass- und Trockenbeutelpressen

Sowohl die isostatischen Nassbeutel- als auch die Trockenbeutel-Pressmethoden haben ihre Vorteile. Das isostatische Nassbeutelpressen bietet eine hohe Anwendbarkeit und eignet sich daher für experimentelle Forschung und Kleinserienproduktion. Es ermöglicht das gleichzeitige Pressen mehrerer unterschiedlicher Formen von Teilen in einem Hochdruckzylinder, was zu einer großen und komplexen Teileproduktion führt. Andererseits eignet sich das isostatische Trockenbeutelpressen für die Automatisierung und eignet sich gut zum Pressen relativ großer Presslingsserien bei hohen Produktionsraten.

Insgesamt hängt die Entscheidung zwischen isostatischem Nassbeutel- und Trockenbeutelpressen von den spezifischen Zielen Ihres Projekts und den Eigenschaften der beteiligten Materialien ab.

Anwendung des isostatischen Trockenbeutelpressens in der Wolframkarbidproduktion

Verwendung des isostatischen Trockenpressens bei der Herstellung von Wolframkarbidstäben und -stäben

Das isostatische Trockenpressen ist eine hocheffiziente Methode zur Herstellung von Wolframcarbid-Stäben und -Stäben. Bei dieser Technik wird mittels einer Hochdruckpumpe ein Druck aufgebaut, der dann radial auf eine mit WC-Co-Pulver gefüllte elastische Pressform übertragen wird. Der Hauptvorteil des Einsatzes von Trockenbeutelpressen ist die Möglichkeit der Automatisierung, die eine kostengünstige Massen- oder Halbmassenproduktion von Hartmetallartikeln mit komplexen Geometrien ermöglicht.

Durch die Verwendung von trockenisostatischem Pressen sind Hersteller in der Lage, nahezu endförmige hohle Grünlinge mit präzisen Außen- und Innenabmessungen herzustellen. Dadurch wird der Bearbeitungsaufwand erheblich reduziert, was zu einer geringeren Spanbildung führt. Die Qualität des WC-Co-Pulvers und das Design der Pressform spielen eine entscheidende Rolle bei der hocheffektiven Herstellung von Hartmetall-Grünlingen.

Einschränkungen und Überlegungen des isostatischen Trockenbeutelpressens bei der Wolframkarbidproduktion

Obwohl das isostatische Pressen im Trockenbeutel zahlreiche Vorteile bietet, gibt es einige Einschränkungen und Überlegungen, die es zu beachten gilt. Dieses Verfahren eignet sich am besten zur Herstellung relativ kleiner Hartmetallartikel mit achsensymmetrischer Geometrie. Bei größeren und komplexeren Teilen ist es möglicherweise nicht so effektiv.

Darüber hinaus können die Kosten für die Implementierung eines isostatischen Trockenbeutel-Presssystems im Vergleich zu anderen Herstellungsmethoden höher sein. Unternehmen, die diese Technik in Betracht ziehen, sollten ihre Produktionsanforderungen sorgfältig bewerten und die potenziellen Vorteile gegen die Investitionskosten abwägen.

Nachpressprozesse für Wolframkarbid

Nach dem isostatischen Pressverfahren im Trockenbeutel gibt es mehrere Nachpressverfahren, die eingesetzt werden können, um die Eigenschaften von Wolframcarbid weiter zu verbessern. Zu diesen Prozessen gehören Sintern, Wärmebehandlung und Endbearbeitung.

Beim Sintern werden die gepressten Wolframcarbid-Presslinge in einer kontrollierten Atmosphäre hohen Temperaturen ausgesetzt. Dieser Prozess trägt dazu bei, die Partikel miteinander zu verbinden, was zu einem dichteren und festeren Material führt.

Zur Optimierung der mechanischen Eigenschaften von Wolframcarbid wird häufig eine Wärmebehandlung eingesetzt. Dabei wird das Material auf bestimmte Temperaturen erhitzt und dann mit kontrollierter Geschwindigkeit abgekühlt. Durch diesen Prozess können Härte, Zähigkeit und Verschleißfestigkeit verbessert werden.

Abschließend können Endbearbeitungsprozesse wie Schleifen, Polieren und Beschichten angewendet werden, um die gewünschte Oberflächenbeschaffenheit und Maßhaltigkeit der Wolframkarbidprodukte zu erreichen.

Zusammenfassend lässt sich sagen, dass das isostatische Trockenpressen eine wertvolle Technik bei der Herstellung von Wolframkarbidstäben und -stäben ist. Es bietet Automatisierungsmöglichkeiten und das Potenzial für eine kostengünstige Massenproduktion. Unternehmen sollten jedoch die Einschränkungen berücksichtigen und ihre spezifischen Produktionsanforderungen bewerten, bevor sie diese Methode implementieren. Darüber hinaus spielen Nachpressprozesse wie Sintern, Wärmebehandlung und Endbearbeitung eine entscheidende Rolle bei der Verbesserung der Eigenschaften von Wolframcarbid.

Wenn Sie an diesem Produkt interessiert sind, können Sie unsere Unternehmenswebsite durchsuchen: https://kindle-tech.com/product-categories/isostatic-press , wir bestehen immer auf dem Prinzip der Qualität an erster Stelle. Während des Produktionsprozesses kontrollieren wir streng jeden Schritt des Prozesses und verwenden hochwertige Materialien und fortschrittliche Produktionstechnologie, um die Stabilität und Haltbarkeit unserer Produkte zu gewährleisten. um sicherzustellen, dass ihre Leistung den höchsten Standards entspricht. Wir glauben, dass wir nur durch die Bereitstellung hervorragender Qualität bei unseren Kunden ihr Vertrauen und eine langfristige Zusammenarbeit gewinnen können.

Ähnliche Produkte

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

Ähnliche Artikel

- Isostatische Presstechnik: Prinzipien, Klassifizierung und Anwendungen

- Isostatisches Pressen verstehen: Verfahren, Vorteile, Grenzen und Anwendungen

- Verfahren zur Herstellung von Zirkoniumdioxid-Keramikstäben: Isostatisches Pressen vs. Trockenpressen

- Das isostatische Pressverfahren und seine Arten verstehen

- Was ist eine isostatische Pressmaschine?