Kurze Geschichte des isostatischen Pressens

Inhaltsverzeichnis

Isostatisches Pressen ist ein Verfahren, das Mitte der 1950er Jahre erstmals entwickelt wurde und sich seitdem zu einem weit verbreiteten Produktionswerkzeug in verschiedenen Branchen entwickelt hat. Ursprünglich als Forschungskuriosität betrachtet, wird es heute zur Konsolidierung von Pulvern und zur Defektheilung von Gussteilen in Materialien wie Keramik, Metallen, Verbundwerkstoffen, Kunststoffen und Kohlenstoff eingesetzt.

Der Hauptvorteil des isostatischen Pressens besteht darin, dass auf das gesamte Produkt unabhängig von seiner Form oder Größe eine gleichmäßige Kraft ausgeübt werden kann. Diese Eigenschaft macht es besonders vorteilhaft für Keramik- und Feuerfestanwendungen. Durch das Formen von Produktformen mit präzisen Toleranzen reduziert das Verfahren den Bedarf an kostspieliger Bearbeitung und macht es wirtschaftlich attraktiv.

Isostatische Presssysteme nutzen den Druck von Flüssigkeiten (z. B. Wasser oder Öl) oder Gasen (typischerweise Argon), um Materialien durch gleichmäßigen Druck in alle Richtungen zu modifizieren. Dies gewährleistet eine maximale Gleichmäßigkeit der Dichte und kann sowohl bei hohen Temperaturen als auch bei Raumtemperatur durchgeführt werden.

Bei der Herstellung und Produktion verschiedener Materialien spielt das isostatische Pressen eine entscheidende Rolle. Bei dieser Technik wird ein pulverförmiges Material in eine flexible Form oder einen flexiblen Behälter eingeschlossen und von allen Seiten gleichmäßiger Druck ausgeübt. Typischerweise wird ein flüssiges Medium wie Wasser oder Öl verwendet, um die Kraft gleichmäßig auf das Material zu übertragen. Das Ergebnis sind Produkte mit erhöhter Dichte, Festigkeit und Maßgenauigkeit, da der Prozess Hohlräume und Lufteinschlüsse effektiv eliminiert.

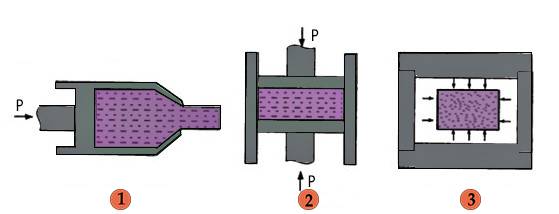

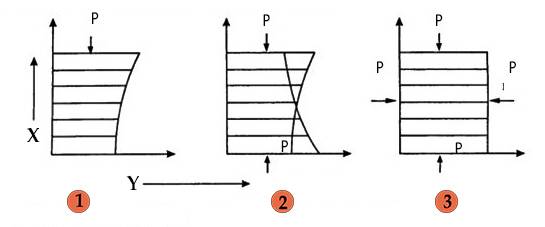

Prinzip des isostatischen Pressens

Isostatisches Pressen ist ein Prozess, bei dem eine gleichmäßige und gleiche Kraft auf das gesamte Produkt ausgeübt wird, unabhängig von seiner Form oder Größe. Es hat sich zu einer weit verbreiteten Technik in verschiedenen Branchen entwickelt, darunter Keramik, Metalle, Verbundwerkstoffe, Kunststoffe und Kohlenstoff.

Der Hauptvorteil des isostatischen Pressens besteht in der Möglichkeit, Produkte mit präzisen Toleranzen zu formen, wodurch der Bedarf an kostspieliger Bearbeitung reduziert wird. Dieses Verfahren ist besonders vorteilhaft für Keramik- und Feuerfestanwendungen.

Isostatisches Pressverfahren

Beim isostatischen Pressverfahren werden Produkte in einen geschlossenen, mit Flüssigkeit gefüllten Behälter gegeben und auf allen Oberflächen dem gleichen Druck ausgesetzt. Diese Hochdruckumgebung erhöht die Dichte der Produkte und ermöglicht es ihnen, die gewünschte Form anzunehmen. Isostatische Pressen werden üblicherweise bei der Bildung von feuerfesten Hochtemperaturmaterialien, Keramik, Hartmetallen, Lanthanon-Permanentmagneten, Kohlenstoffmaterialien und seltenen Metallpulvern verwendet.

Eigenschaften des isostatischen Pressverfahrens

Isostatisches Pressen reduziert die Porosität von Pulvermischungen und ermöglicht so die Herstellung verschiedener Arten von Materialien. Die Pulvermischung wird durch isostatischen Druck verdichtet und verkapselt, wobei der Druck aus allen Richtungen gleichmäßig ausgeübt wird. Dieser Einschluss des Pulvers in einer flexiblen Membran oder einem hermetischen Behälter ermöglicht eine gleichmäßige Druckübertragung und verhindert das Entweichen des Druckmediums, unabhängig davon, ob es sich um eine Flüssigkeit oder ein Gas handelt.

Arten des isostatischen Pressens

Isostatisches Pressen kann mit Hochdruckbehältern durchgeführt werden. Der Druck wird durch ein inkompressibles Medium erzeugt, das den Druck aus allen Richtungen gleichmäßig auf die Proben überträgt. Dieses Prinzip der Strömungsmechanik stellt sicher, dass der auf die Proben ausgeübte Druck in allen Richtungen innerhalb des Druckbehälters gleichmäßig und gleich groß ist.

Das isostatische Pressen hat die Herstellung verschiedener Materialien revolutioniert und bietet eine kostengünstige und effiziente Methode zur Erzielung präziser Formen und Dichten. Seine Vielseitigkeit und die Fähigkeit, mit verschiedenen Materialien zu arbeiten, machen es zu einer wertvollen Technik in vielen Branchen.

Arten des isostatischen Pressens

Kaltisostatisches Pressen (CIP)

Kaltisostatisches Pressen (CIP) ist eine Methode, bei der Druck aus mehreren Richtungen ausgeübt wird, um im Vergleich zum uniaxialen Pressen eine gleichmäßigere Verdichtung und eine bessere Formbarkeit zu erreichen. Beim CIP wird das Pulver in eine Gummiform eingeschlossen, die dann aus allen Richtungen hohem Druck ausgesetzt wird. Zwei Methoden zur Durchführung der CIP sind das isostatische Pressen im Nassbeutel und das isostatische Pressen im Trockenbeutel.

Beim isostatischen Pressen im Nassbeutel wird das Pulver von einer Gummihülle umgeben und in eine Flüssigkeit eingetaucht, die den Druck gleichmäßig auf das Pulver überträgt. Beim isostatischen Trockenbeutelpressen ist das Werkzeug selbst mit internen Kanälen ausgestattet, in die Hochdruckflüssigkeit gepumpt wird, sodass kein Eintauchen in eine Flüssigkeit erforderlich ist.

CIP ist für seine Fähigkeit bekannt, komplizierte Formen zu formen, die mit einachsigem oder maschinellem Pressen nicht erreicht werden können. Der maximale Wasserdruck bei CIP beträgt 400 MPa.

Warmisostatisches Pressen (WIP)

Warmisostatisches Pressen (WIP) ist eine Variante des kaltisostatischen Pressens, bei der ein Heizelement zum Einsatz kommt. Dabei wird warmes Wasser oder ein ähnliches Medium verwendet, um aus allen Richtungen einen gleichmäßigen Druck auf pulverförmige Produkte auszuüben. WIP ermöglicht isostatisches Pressen bei einer Temperatur unterhalb des Siedepunkts des flüssigen Mediums.

Beim WIP-Prozess wird das flüssige Medium erhitzt und über eine Booster-Quelle kontinuierlich in einen versiegelten Presszylinder eingespritzt. Der Presszylinder ist mit einem Heizelement ausgestattet, um eine genaue Temperaturregelung zu gewährleisten. Diese Spitzentechnologie nutzt flexible Materialien als Mantelform und hydraulischen Druck als Druckmedium, um das Pulvermaterial zu formen und zu pressen.

Heißisostatisches Pressen (HIP)

Heißisostatisches Pressen (HIP) ist eine Materialverarbeitungsmethode, bei der Materialien durch gleichzeitige Anwendung hoher Temperaturen und isostatischen Drucks komprimiert werden. Beim HIP werden Materialien Temperaturen im Bereich von mehreren hundert bis 2000 °C und einem isostatischen Druck im Bereich von mehreren zehn bis 200 MPa ausgesetzt. Das am häufigsten verwendete Druckmedium bei HIP ist Argon.

HIP unterscheidet sich von Heißpress-, Fräs-, Schmiede- und Extrusionsverfahren dadurch, dass isostatischer Druck mithilfe von Gasdruck angewendet wird, während bei den anderen Verfahren nur uniaxialer Druck angewendet wird. HIP ist eine Form der Wärmebehandlung, bei der hoher Druck zur Verbesserung der Materialeigenschaften eingesetzt wird. Es ermöglicht plastische Verformung, Kriechen und Diffusion, was durch die Beseitigung von Defekten zu verbesserten mechanischen Eigenschaften führt.

Heißisostatisches Pressen ermöglicht das Verbinden oder Ummanteln von zwei oder mehr Materialien, entweder in fester oder pulverförmiger Form. Es wird auch zur Beseitigung interner Mikroporosität in Gussteilen für kritische Anwendungen verwendet.

Insgesamt bieten isostatische Presstechniken, einschließlich Kalt-, Warm- und Heißisostatpressen, einzigartige Vorteile bei der Erzielung einer gleichmäßigen Verdichtung, der Gestaltung komplizierter Geometrien und der Verbesserung der Materialeigenschaften. Diese Prozesse spielen in verschiedenen Branchen eine entscheidende Rolle, darunter im verarbeitenden Gewerbe, in der Luft- und Raumfahrt sowie im Automobilsektor.

Arbeitsmechanismus der isostatischen Presse

Isostatisches Pressen ist eine Pulververarbeitungstechnik, bei der Flüssigkeitsdruck zum Verdichten eines Teils genutzt wird. Im Gegensatz zu anderen Verfahren, bei denen Kräfte über eine Achse auf das Pulver ausgeübt werden, wird beim isostatischen Pressen der Druck aus allen Richtungen gleichmäßig ausgeübt. Diese einzigartige Eigenschaft ermöglicht die Herstellung verschiedener Arten von Materialien aus Pulverpresslingen.

Der Prozess beginnt damit, dass Metallpulver in einen flexiblen Behälter gegeben wird, der als Form für das Teil dient. Anschließend wird der Behälter verschlossen und ein Flüssigkeitsdruck auf die gesamte Außenfläche ausgeübt. Dieser Druck bewirkt, dass der Behälter drückt und das Pulver in die richtige Geometrie bringt.

Der Einsatz von Rundumdruck beim isostatischen Pressen bietet mehrere Vorteile. Erstens ermöglicht es die Verdichtung des Pulvers mit dem gleichen Druck in alle Richtungen, was zu einer hohen und gleichmäßigen Dichte führt. Da im Prozess zudem kein Schmierstoff benötigt wird, kann eine hohe Materialausnutzung erreicht werden. Dadurch eignet sich das isostatische Pressen besonders für schwer zu verdichtende und teure Materialien wie Superlegierungen, Titan, Werkzeugstähle, Edelstahl und Beryllium.

Um das Metallpulver im flexiblen Behälter einzuschließen und eine Druckbarriere zu schaffen, wird beim isostatischen Pressen eine flexible Membran oder ein hermetischer Behälter verwendet. Diese Membran trennt das Pulver vom Druckmedium, das entweder eine Flüssigkeit oder ein Gas sein kann.

Beim isostatischen Pressverfahren werden Produkte in einen geschlossenen, mit Flüssigkeit gefüllten Behälter gegeben und auf allen Oberflächen dem gleichen Druck ausgesetzt. Diese Hochdruckumgebung erhöht die Dichte der Produkte und ermöglicht es ihnen, die gewünschte Form anzunehmen. Isostatische Pressen werden häufig in verschiedenen Branchen eingesetzt, unter anderem bei der Formung von feuerfestem Hochtemperaturmaterial, Keramik, Hartmetall, Lanthan-Permanentmagneten, Kohlenstoffmaterialien und seltenen Metallpulvern.

Der Funktionsmechanismus des isostatischen Pressens beruht auf der Anwendung von Druck aus allen Richtungen auf kompakte Pulvermaterialien. Dieser einzigartige Ansatz bietet zahlreiche Vorteile und macht das isostatische Pressen zu einer vielseitigen und effizienten Pulververarbeitungstechnik.

Vorteile des isostatischen Pressens

Gleichmäßiger Verdichtungsdruck

Durch isostatisches Pressen kann ein gleichmäßiger Verdichtungsdruck in alle Richtungen auf das Pulver ausgeübt werden. Dadurch entsteht ein verdichtetes Stück mit gleichmäßiger Schrumpfung beim Sintern oder heißisostatischen Pressen. Der gleichmäßige Druck verringert auch den Verzug des Endprodukts.

Hohe und gleichmäßige Dichte

Da beim isostatischen Pressverfahren kein Schmiermittel benötigt wird, kann eine hohe und gleichmäßige Dichte erreicht werden. Das Pulver wird mit dem gleichen Druck in alle Richtungen verdichtet, was zu einem Endprodukt mit durchgehend gleichmäßiger Dichte führt.

Anwendbarkeit auf schwer zu verdichtende und teure Materialien

Isostatisches Pressen eignet sich besonders zum Verdichten schwer zu verdichtender und teurer Materialien wie Superlegierungen, Titan, Werkzeugstähle, Edelstahl und Beryllium. Das Verfahren ermöglicht eine effiziente Materialausnutzung und ist daher für diese Materialien kostengünstig.

Hocheffiziente Materialausnutzung

Isostatisches Pressen sorgt für eine hocheffiziente Materialausnutzung. Das Pulver wird mit dem gleichen Druck in alle Richtungen verdichtet, wodurch Materialverschwendung minimiert und der Einsatz teurer Materialien maximiert wird.

Das isostatische Pressen bietet gegenüber anderen Herstellungsverfahren mehrere Vorteile. Es ermöglicht die Herstellung von Formen und Abmessungen, die mit anderen Methoden nur schwer oder gar nicht herstellbar sind. Das Verfahren ist auf ein breites Spektrum an Komponentengrößen anwendbar, von massiven PM-Formen nahezu endkontinuierlich bis hin zu kleinen MIM-Teilen. Isostatisches Pressen bietet außerdem niedrige Werkzeugkosten für kurze Produktionsläufe und senkt so die Produktionskosten. Darüber hinaus ermöglicht es die Verbesserung der Legierungsmöglichkeiten, ohne dass es zu einer Materialentmischung kommt.

Isostatisches Pressen findet in verschiedenen Branchen Anwendung, darunter in der Pharma-, Sprengstoff-, Chemie-, Lebensmittel-, Kernbrennstoff- und Ferritindustrie.

Insgesamt bietet das isostatische Pressen zahlreiche Vorteile, darunter gleichmäßige Dichte, Formflexibilität, einen breiten Komponentengrößenbereich, niedrige Werkzeugkosten, verbesserte Legierungsmöglichkeiten, kürzere Vorlaufzeiten sowie geringere Material- und Bearbeitungskosten. Es handelt sich um eine effiziente und kostengünstige Methode zum Verdichten schwer zu verdichtender und teurer Materialien.

Anwendungen der isostatischen Presse

Isostatisches Pressen ist ein vielseitiges Herstellungsverfahren, das in verschiedenen Branchen Anwendung findet. Hier sind einige häufige Anwendungen der isostatischen Presse:

Pharmaindustrie

Isostatisches Pressen wird in der pharmazeutischen Industrie zur Herstellung von Tabletten und anderen festen Darreichungsformen eingesetzt. Das Verfahren gewährleistet eine hohe und gleichmäßige Dichte des Pulvers, was zu einer gleichmäßigen Wirkstofffreisetzung und einer verbesserten Bioverfügbarkeit führt.

Herstellung von Sprengstoffen

Isostatische Pressen werden in der Sprengstoffindustrie zur Herstellung von Sprengstoffkomponenten eingesetzt. Der während des Prozesses ausgeübte gleichmäßige Druck sorgt für eine gleichmäßige Verteilung der Sprengstoffe und verbessert so die Leistung und Sicherheit des Endprodukts.

Chemieindustrie

In der chemischen Industrie wird isostatisches Pressen zur Herstellung von Katalysatoren, Filtern und anderen chemischen Komponenten eingesetzt. Das Verfahren ermöglicht die Verfestigung schwer zu verdichtender Materialien und sorgt so für eine hohe Materialausnutzung und eine verbesserte Effizienz.

Nahrungsmittelindustrie

Isostatische Pressen finden in der Lebensmittelindustrie Anwendung für die Herstellung von Lebensmittelformen und Lebensmittelverarbeitungsgeräten. Das Verfahren ermöglicht die Herstellung komplexer Formen mit präzisen Toleranzen, reduziert den Bedarf an kostspieliger Bearbeitung und verbessert die Gesamtqualität von Lebensmitteln.

Produktion von Kernbrennstoffen und Ferriten

Isostatisches Pressen wird häufig in der Kernbrennstoff- und Ferritproduktionsindustrie eingesetzt. Das Verfahren wird zur Herstellung von Kernbrennstoffpellets eingesetzt, die eine hohe Dichte und mechanische Festigkeit erfordern. Die isostatische Presse wird auch zur Herstellung von Ferriten eingesetzt, die wesentliche Bestandteile verschiedener elektronischer Geräte sind.

Das isostatische Pressen bietet mehrere Vorteile, darunter eine hohe und gleichmäßige Dichte, die Möglichkeit, mit schwer zu verdichtenden Materialien zu arbeiten und die Freiheit, komplexe Formen zu erstellen. Der Prozess entwickelt sich ständig weiter, wobei Fortschritte in den Automatisierungs- und Steuerungssystemen zu einer höheren Produktqualität führen. Da die Nachfrage nach fortschrittlichen Materialien weiter wächst, wird erwartet, dass der Markt für isostatische Pressen wächst und innovative Lösungen für alle Branchen bietet.

Ähnliche Produkte

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

Ähnliche Artikel

- Elektrische kaltisostatische Laborpresse (CIP): Anwendungen, Vorteile und Anpassungen

- Isostatische Presstechnik bei der Herstellung von Festkörperbatterien

- Kaltisostatisches Pressen (CIP): Ein bewährtes Verfahren für die Herstellung von Hochleistungsteilen

- Die Vorteile des isostatischen Pressens in der Fertigung

- Umfassender Leitfaden für isostatische Pressformen: Typen, Verfahren und Anwendungen