Vakuum-Wärmebehandlungsverfahren

Vakuumglühen und Normalisieren

Vakuumglühen und Normalglühen sind entscheidende Prozesse bei der Behandlung von warmgefertigten Kohlenstoffstahlrohlingen, die jeweils auf die spezifischen Anforderungen an den Kohlenstoffgehalt zugeschnitten sind.Das Vakuumglühen wird in erster Linie bei Stählen mit einem Kohlenstoffgehalt von mehr als 0,5 % angewandt, um die Härte zu verringern und dadurch eine leichtere Zerspanung zu ermöglichen. Dieses Verfahren wird unter Vakuumbedingungen durchgeführt, wodurch nicht nur die Oxidation minimiert wird, sondern auch eine hochwertige Oberflächenbeschaffenheit entsteht, die oft als Blankglühen" bezeichnet wird. Durch die kontrollierte Erwärmung und die langsame Abkühlung wird das Korngefüge verbessert, so dass das Material gleichmäßiger wird und besser für nachfolgende Vakuumwärmebehandlungen vorbereitet ist.

Im Gegensatz dazu,Normalisieren für Stähle mit einem Kohlenstoffgehalt unter 0,5 % verwendet. Bei diesem Verfahren wird das Material auf eine höhere Temperatur als beim Glühen erhitzt und anschließend an der Luft abgekühlt. Durch die erhöhte Temperatur wird die Kristallstruktur erheblich beeinflusst und die Kohlenstoffverteilung im Stahl ausgeglichen. Dieses Verfahren ist besonders vorteilhaft für Umform- und Kaltverformungsvorgänge, bei denen die Kristallstruktur verzerrt werden kann. Durch das Normalglühen wird die Struktur des Materials verfeinert und sichergestellt, dass es ausreichend hart bleibt, um Probleme wie geringe Härte und klebriges Schneiden zu vermeiden, die weitere Bearbeitungsprozesse erschweren können.

Sowohl das Vakuumglühen als auch das Normalisieren spielen eine entscheidende Rolle bei der Verfeinerung des Korngefüges und der Erzielung einer gleichmäßigen Materialzusammensetzung, wodurch der Stahl für fortgeschrittene Vakuumwärmebehandlungen vorbereitet wird. Diese Verfahren sind nicht nur vorbereitende Schritte, sondern tragen wesentlich dazu bei, dass die mechanischen Eigenschaften des Endprodukts den strengen Qualitätsstandards entsprechen.

Alterung

Die Alterung ist ein entscheidender Schritt im Vakuum-Wärmebehandlungsprozess, der in erster Linie dazu dient, innere Spannungen abzubauen, die sich während der Herstellung und Bearbeitung von Rohlingen aufbauen. Diese Spannungen können die Präzision und Integrität der fertigen Teile beeinträchtigen, so dass der Spannungsabbau ein wichtiges Vorbearbeitungsverfahren für Bauteile ist, die eine hohe Genauigkeit erfordern.

Indem das Material kontrollierten thermischen Bedingungen ausgesetzt wird, ermöglicht die Alterung die Umverteilung dieser inneren Spannungen, wodurch die Dimensionsstabilität verbessert und die Wahrscheinlichkeit künftiger Verformungen verringert wird. Dieser Prozess wird häufig wiederholt, um einen optimalen Spannungsabbau zu erreichen und sicherzustellen, dass sich das Material in einem bestmöglichen Zustand befindet, bevor es einer weiteren Präzisionsbearbeitung oder Montage unterzogen wird.

Im Wesentlichen bereitet das Anlassen das Material nicht nur auf die anschließende Vakuumwärmebehandlung vor, sondern spielt auch eine wichtige Rolle bei der Erhaltung der strukturellen Integrität und Leistung von Hochpräzisionsteilen.

Anlassen

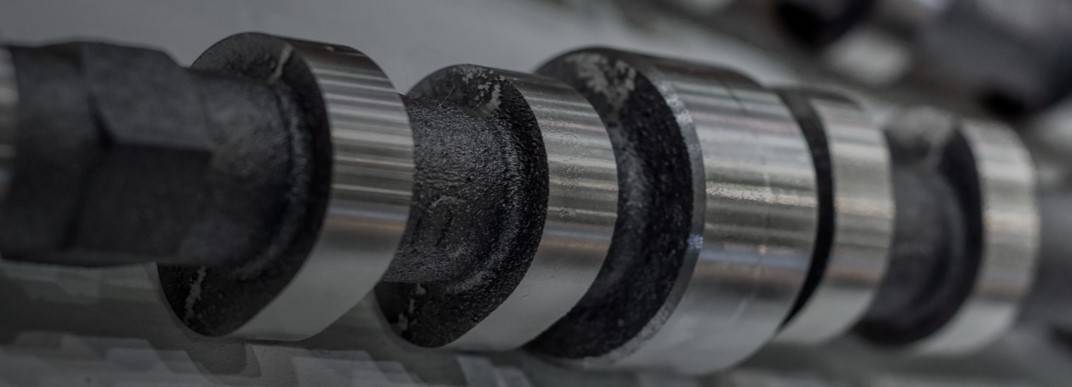

Das Anlassen ist ein entscheidender Schritt im Vakuum-Wärmebehandlungsprozess, der in der Regel nach dem Hochtemperatur-Vakuumabschrecken durchgeführt wird. Dieses Verfahren zielt darauf ab, eine gleichmäßige und feine Vakuumanlass-Sohnit-Organisation zu erreichen, die die Wahrscheinlichkeit von Verformungen bei nachfolgenden Behandlungen wie Oberflächen-Vakuumabschrecken und Nitrieren erheblich verringert. Durch das Anlassen wird nicht nur das Gefüge verfeinert, sondern es werden auch die mechanischen Eigenschaften des Materials verbessert, so dass es widerstandsfähiger und haltbarer wird.

Bei Teilen, die eine mittlere Härte und Abriebfestigkeit erfordern, kann das Anlassen als abschließende Vakuumwärmebehandlung dienen. Dieser letzte Schritt stellt sicher, dass das Material die erforderlichen Leistungskriterien erfüllt, ohne dass weitere Behandlungen erforderlich sind. Durch eine sorgfältige Steuerung der Anlassparameter können die Hersteller das Gleichgewicht zwischen Härte und Zähigkeit optimieren und sicherstellen, dass die Teile sowohl fest als auch flexibel sind und verschiedenen Betriebsbelastungen standhalten können.

Zusammenfassend lässt sich sagen, dass das Anlassen eine zentrale Rolle in der Vakuum-Wärmebehandlungssequenz spielt und eine vielseitige Lösung für Werkstoffe bietet, bei denen ein Gleichgewicht zwischen Härte und Haltbarkeit gefunden werden muss.

Vakuum-Wärmebehandlungstechniken

Vakuum-Abschrecken

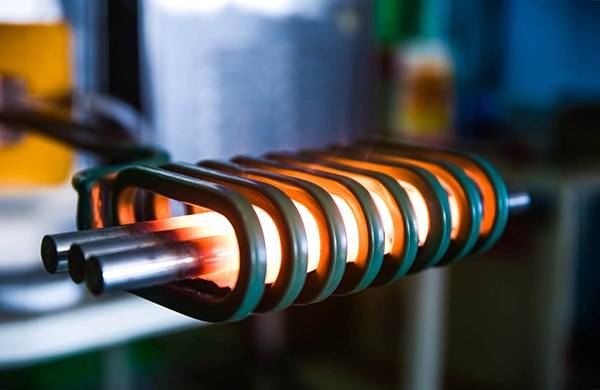

Die Vakuumabschreckung umfasst sowohl die Oberflächen- als auch die Gesamtabschreckung, wobei die Oberflächenvakuumabschreckung aufgrund ihrer Vorteile bei der Minimierung von Verformung und Oxidation am weitesten verbreitet ist. Bei dieser Technik wird das Material in einem Vakuumspülofen erwärmt, in dem die kontrollierte Atmosphäre, in der Regel eine Mischung aus hydriertem Stickstoff und reinem Stickstoff, dafür sorgt, dass das Teil frei von atmosphärischen Einflüssen bleibt. Das Material wird auf eine kritische Phasenwechseltemperatur erhitzt, die je nach dem gewünschten Ergebnis des Abschreckprozesses variiert. Nach Erreichen der gewünschten Temperatur wird das Material für einen Zeitraum gehalten, der ausreicht, um die Umwandlung der gesamten erhitzten Masse zu ermöglichen.

Anschließend wird das Material schnell abgekühlt, so dass die chemischen Elemente, die bei den hohen Temperaturen diffundiert sind, wirksam zurückgehalten werden. Diese schnelle Abkühlung führt zu Spannungen in der kristallinen Struktur, was wiederum bestimmte mechanische Eigenschaften des gehärteten Teils verbessert. Einer der wichtigsten Vorteile der Vakuumabschreckung besteht darin, dass die behandelten Teile nicht oxidieren und ihr ursprüngliches, glänzendes Aussehen behalten. Dieses Verfahren verbessert nicht nur die äußere Festigkeit und Verschleißbeständigkeit des Materials, sondern erhält auch seine innere Zähigkeit und Schlagfestigkeit, was es zu einer idealen Wahl für Anwendungen macht, bei denen sowohl Haltbarkeit als auch Ästhetik entscheidend sind.

Vakuum-Aufkohlungshärtung

Die Vakuumaufkohlungshärtung ist eine fortschrittliche thermochemische Behandlung, die für kohlenstoffarme und niedrig legierte Stähle entwickelt wurde und eine überlegene Alternative zu herkömmlichen atmosphärischen Aufkohlungsmethoden darstellt. Bei diesem Verfahren werden Stahlteile in einer Vakuumumgebung auf Temperaturen von 900-1000°C erhitzt, wobei Kohlenstoff in die Oberflächenschicht eingebracht wird. Durch die Anreicherung mit Kohlenstoff wird die Oberflächenhärte deutlich erhöht und die Abriebfestigkeit verbessert, während gleichzeitig die Festigkeit und Zähigkeit des Kerns erhalten bleibt.

Einer der Hauptvorteile der Vakuumaufkohlung ist ihre Präzision und Kontrolle. Das Verfahren lässt sich vollständig automatisieren, wobei Computersimulationen zur Feinabstimmung der Wärmebehandlungszyklen eingesetzt werden, um gleichbleibende Ergebnisse zu gewährleisten. Dieses Maß an Kontrolle ist besonders vorteilhaft für das Erreichen der erforderlichen Maßtoleranzen, wie das in Abb. 4 dargestellte Hochdruck-Gasabschreckverfahren beim Vakuumaufkohlen beweist.

Außerdem ist die Vakuumaufkohlung umweltfreundlich, da sie kein CO2 emittiert und ohne die mit offenen Flammen oder atmosphärischer Gaschemie verbundenen Risiken arbeitet. Das macht es zu einem sauberen, sicheren und effizienten Verfahren, das sich leicht in die Fertigungsabläufe integrieren lässt. Das Fehlen äußerer Einflüsse wie Gaschemie oder Oberflächenverunreinigungen gewährleistet einen reinen Aufkohlungsprozess, der ein gleichmäßiges und vorhersehbares Ergebnis ermöglicht.

Im Gegensatz zur traditionellen Aufkohlung bietet die Vakuumaufkohlung die Flexibilität, bei höheren Temperaturen und mit anpassungsfähigeren Zyklen zu arbeiten, dank der einzigartigen Eigenschaften von Vakuumöfen. Diese Anpassungsfähigkeit ist von entscheidender Bedeutung, um die vielfältigen Anforderungen der modernen Fertigung zu erfüllen, bei der die Teile oft eine hohe Oberflächenhärte mit Kernfestigkeit und Zähigkeit in Einklang bringen müssen.

Das Abschrecken durch Vakuumaufkohlung wird in der Regel zwischen dem Halbfertig- und dem Fertigbearbeitungsprozess eingesetzt und ist ein entscheidender Schritt in der Fertigungskette. Durch die Verbesserung der Oberflächeneigenschaften des Stahls bereitet es das Material auf die nachfolgenden Behandlungen vor und stellt sicher, dass das Endprodukt die strengen Anforderungen von Hochleistungsanwendungen erfüllt.

Vakuum-Nitrieren

Vakuumnitrieren ist ein hochentwickeltes Oberflächenbehandlungsverfahren, bei dem Stickstoffatome in die Metalloberfläche eingebracht werden, um eine Nitridschicht zu bilden. Diese Schicht verbessert die Eigenschaften des Metalls erheblich, darunter die Oberflächenhärte, die Verschleißfestigkeit, die Dauerfestigkeit und die Korrosionsbeständigkeit. Im Gegensatz zu herkömmlichen Nitrierverfahren wird das Vakuumnitrieren bei relativ niedrigen Temperaturen durchgeführt, die in der Regel zwischen 520 und 560 °C liegen, wodurch thermische Verformungen minimiert werden und die innere Struktur des Metalls intakt bleibt.

Das Verfahren beginnt damit, dass das Werkstück in einen Vakuumofen gelegt wird. Der Ofen wird dann auf einen Druck von etwa 0,1 Pa evakuiert, wodurch eine Umgebung geschaffen wird, in der die Temperatur genau gesteuert werden kann. Sobald die gewünschte Nitriertemperatur erreicht ist, wird das Werkstück für eine Dauer auf dieser Temperatur gehalten, die von der Anzahl der zu behandelnden Teile und den spezifischen Anforderungen des Verfahrens abhängt. Diese erste Zeit ist entscheidend für die Reinigung der Oberfläche des Werkstücks und die Vorbereitung auf die Stickstoffinfusion.

Danach wird das Vakuum vorübergehend unterbrochen und Stickstoffgas, häufig in Form von Ammoniak, in den Ofen eingeleitet. Der Druck im Ofen wird auf 50 bis 70 Pa erhöht und für kurze Zeit aufrechterhalten, bevor er wieder auf 5 bis 10 Pa gesenkt wird. Dieser Zyklus des "Aufblasens und Herausziehens" wird mehrfach wiederholt, um sicherzustellen, dass die Stickstoffatome gleichmäßig in die Metalloberfläche eindringen und eine robuste Nitridschicht bilden, die den gewünschten Spezifikationen entspricht.

Einer der Hauptvorteile des Vakuumnitrierens besteht darin, dass es die Ermüdungsfestigkeit und die Gesamtlebensdauer der behandelten Teile verbessert. Da das bei anderen Wärmebehandlungsverfahren übliche Abschrecken entfällt, wird das Risiko von Verzug und Verwerfungen in den behandelten Bauteilen durch das Vakuumnitrieren deutlich verringert. Dies macht es zu einer idealen Wahl für Anwendungen, bei denen die Einhaltung der Maßgenauigkeit von entscheidender Bedeutung ist, wie z. B. bei hochpräzisen Maschinen und Bauteilen für die Luft- und Raumfahrt.

Zusammenfassend lässt sich sagen, dass das Vakuumnitrierverfahren eine äußerst wirksame Methode zur Verbesserung der Oberflächeneigenschaften von Metallen ist, ohne deren strukturelle Integrität zu beeinträchtigen. Der Betrieb bei niedrigen Temperaturen und die präzise Steuerung des Stickstoffinfusionsprozesses machen es zu einer bevorzugten Wahl für Industrien, die langlebige, leistungsstarke Komponenten benötigen.

Ähnliche Produkte

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Ähnliche Artikel

- Verständnis von Heißpressen und Sicherheitsaspekten

- Jenseits von Hitze: Warum Druck der entscheidende Faktor bei fortschrittlichen Materialien ist

- Die unsichtbare Physik der Perfektion: Hitze, Druck und Zeit meistern

- Betrieb eines Vakuum-Heißpress-Sinterofens

- Der Sieg über die Leere: Die stille Kraft des Vakuum-Heißpressens