Sie haben Tage, vielleicht Wochen damit verbracht, eine Komponente nach exakten Spezifikationen zu bearbeiten. Jede Dimension ist perfekt. Sie legen sie zur endgültigen Wärmebehandlung in den Ofen, zuversichtlich in Ihren Prozess. Doch als Sie die Tür öffnen, sinkt Ihr Herz. Das einst glänzende Teil ist nun mit einer dunklen, schuppigen Kruste überzogen. Die Oberfläche ist ruiniert, die Maße stimmen nicht mehr, und all die sorgfältige Arbeit wurde im letzten Schritt zunichte gemacht.

Wenn dieses Szenario schmerzlich vertraut klingt, sind Sie nicht allein.

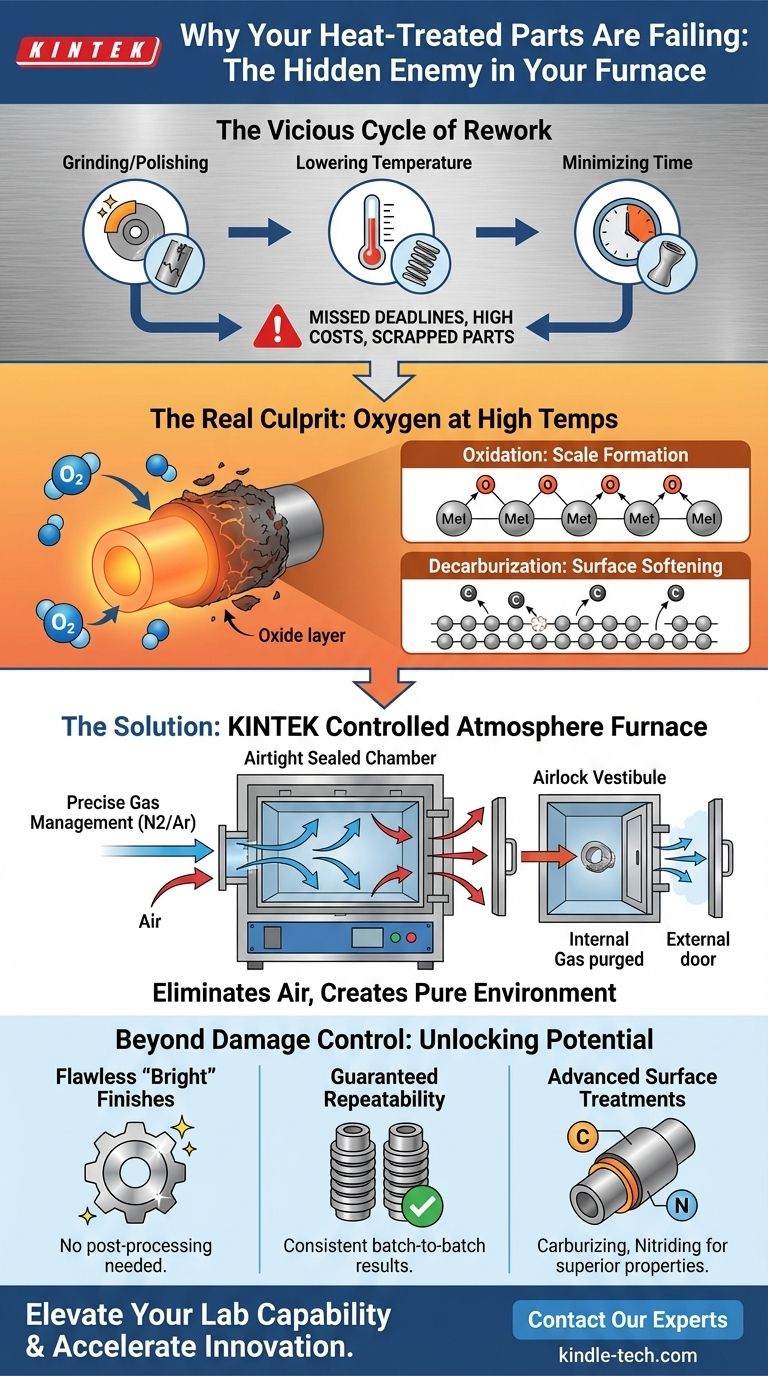

Der Teufelskreis der Nacharbeit: Warum "gut genug" nicht funktioniert

Für Labore und F&E-Teams ist dies ein wiederkehrender Albtraum. Die unmittelbare Reaktion ist oft eine Reihe frustrierender Kompromisse.

Sie könnten versuchen:

- Die Kruste abzuschleifen oder zu polieren, aber das fügt einen kostspieligen Nachbearbeitungsschritt hinzu und ruiniert oft die präzisen Maße und die Oberflächengüte des Teils.

- Die Temperatur zu senken, aber dies erreicht nicht die erforderliche Härte oder die metallurgischen Eigenschaften.

- Die Zeit im Ofen zu minimieren, aber dies führt zu inkonsistenter und unvollständiger Behandlung.

Dies sind keine Lösungen; es sind Flickschustereien. Jeder Versuch ist ein Glücksspiel, und die Ergebnisse sind selten reproduzierbar. Diese Inkonsistenz hat erhebliche geschäftliche Konsequenzen: Projektfristen werden verpasst, Materialkosten steigen aufgrund verschrotteter Teile sprunghaft an, und die Zuverlässigkeit Ihres Endprodukts wird beeinträchtigt. Sie stecken in einem Kreislauf der Nacharbeit fest und kämpfen ständig gegen Symptome, ohne jemals das Kernproblem zu lösen.

Der eigentliche Schuldige ist nicht die Hitze – es ist die Luft

Hier ist der Wendepunkt im Verständnis dieses Problems: Das Problem ist nicht die Hitze selbst. Es ist die Umgebung, in der Sie heizen.

Ein Standardofen arbeitet in der Umgebungsluft. Bei Raumtemperatur ist Luft harmlos. Aber bei hohen Temperaturen verwandelt sie sich in ein aggressives chemisches Mittel. Der Sauerstoff in der Luft greift die Oberfläche Ihres Materials heftig an. Dies löst zwei zerstörerische Reaktionen aus:

- Oxidation: Sauerstoff verbindet sich mit dem Metall und bildet eine Oxidschicht (Zunder). Dies ist die schuppige, verfärbte Beschichtung, die Ihre Oberflächengüte und Maßgenauigkeit ruiniert.

- Entkohlung: Bei Stählen reagiert Sauerstoff mit dem Kohlenstoff an der Oberfläche und entzieht ihn, wodurch er weicher und schwächer wird – das genaue Gegenteil dessen, was die meisten Wärmebehandlungen erreichen wollen.

Die zuvor erwähnten "gängigen Lösungen" sind zum Scheitern verurteilt, da sie diesen grundlegenden chemischen Angriff nicht angehen. Sie versuchen, einen heiklen Vorgang in einer kontaminierten, feindlichen Umgebung durchzuführen. Es ist, als würde man versuchen, eine sterile Operation in einem Staubsturm durchzuführen. Egal wie geschickt Sie sind, die Umgebung wird Ihre Ergebnisse sabotieren.

Vom Schadenskontrolle zur Heilung der Krankheit: Das richtige Werkzeug

Um saubere, konsistente und zuverlässige Ergebnisse zu erzielen, müssen Sie aufhören, die Symptome der Oxidation zu bekämpfen, und stattdessen die Ursache beseitigen: die Luft selbst.

Dazu benötigen Sie ein Werkzeug, das nicht nur zum Heizen dient, sondern eine perfekt kontrollierte, reine Umgebung schafft. Dies ist das gesamte Prinzip hinter einem Schutzgasofen. Es ist nicht nur eine inkrementelle Verbesserung gegenüber einem Standardofen; es ist ein grundlegend anderer Ansatz, der von Grund auf entwickelt wurde, um das Problem der atmosphärischen Kontamination zu lösen.

Genau deshalb sind die Schutzgasöfen von KINTEK so effektiv. Sie sind die direkte, konstruktive Antwort auf das Problem der Luftkontamination:

- Eine luftdichte, versiegelte Kammer: Das erste und wichtigste Merkmal ist sein hermetisch abgedichtetes Gehäuse. Dies wirkt wie eine unüberwindbare Festung und verhindert, dass schädliche Außenluft eindringt und Ihren Prozess kontaminiert.

- Präzises Gasmanagement: Das System spült aktiv die gesamte Luft aus und ersetzt sie durch ein bestimmtes, inertes Gas wie Stickstoff oder Argon. Diese Schutzatmosphäre ist vollständig nicht reaktiv und stellt sicher, dass die Oberfläche Ihres Teils von Anfang bis Ende makellos und unverändert bleibt.

- Schleusenkammer: Um Teile zu be- oder entladen, ohne den gesamten Ofen mit Luft zu verunreinigen, wird eine vordere "Schleusen"-Kammer verwendet. Ihr Teil tritt in die Schleuse ein, die Luft wird abgespült, sie wird mit dem Schutzgas gefüllt, und erst dann öffnet sich die Tür zur Hauptheizkammer.

Ein KINTEK-Ofen ist nicht nur eine heiße Kiste. Er ist ein komplettes Umgebungsregelsystem, das mit einem tiefen Verständnis der zugrunde liegenden Chemie entwickelt wurde, die zum Versagen von Teilen führt.

Jenseits der Schadensbegrenzung: Erschließung fortschrittlicher Materialtechnik

Sobald Sie nicht mehr nur versuchen, Schäden zu verhindern, eröffnet sich eine Welt neuer Möglichkeiten. Ein Schutzgasofen verwandelt sich von einem defensiven Werkzeug in ein leistungsstarkes Instrument für proaktive Oberflächentechnik.

Da die Gefahr der Oxidation vollständig beseitigt ist, können Sie jetzt:

- Makellose "blanke" Oberflächen erzielen: Produzieren Sie Teile, die so sauber und blank aus dem Ofen kommen, wie sie hineingegangen sind, wodurch teure und schädliche Nachbearbeitungen überflüssig werden.

- Wiederholgenauigkeit garantieren: Da die chemische Umgebung bei jedem Durchlauf identisch ist, erzielen Sie eine unübertroffene Konsistenz von Charge zu Charge, was höhere Qualifizierungsraten und zuverlässigere Daten für die F&E gewährleistet.

- Fortschrittliche Oberflächenbehandlungen durchführen: Sie können über den einfachen Schutz hinausgehen und die Oberfläche eines Materials gezielt verändern. Durch die Einleitung spezifischer aktiver Gase können Sie Prozesse wie Aufkohlen (Zugabe von Kohlenstoff) oder Nitrieren (Zugabe von Stickstoff) durchführen, um eine unglaublich harte, verschleißfeste Oberflächenschicht auf einer Komponente zu erzeugen, während ein zäherer, duktilerer Kern erhalten bleibt. Dieses Niveau der Materialwissenschaft ist in einem Standardofen einfach nicht möglich.

Die Lösung dieses alten, frustrierenden Problems spart Ihnen nicht nur Zeit und Geld bei der Nacharbeit. Sie hebt die Fähigkeiten Ihres Labors auf ein neues Niveau, ermöglicht Ihnen die Entwicklung fortschrittlicherer Materialien, die Verbesserung der Produktleistung und die Beschleunigung Ihres Innovationszyklus.

Ihre Projekte erfordern Präzision von Anfang bis Ende. Lassen Sie nicht zu, dass der letzte Schritt eine Fehlerquelle ist. Wenn Sie bereit sind, über die Bekämpfung von Symptomen hinauszugehen und perfekte, wiederholbare Ergebnisse zu erzielen, lassen Sie uns besprechen, wie die richtige atmosphärische Kontrolle Ihre Arbeit verändern kann. Kontaktieren Sie unsere Experten.

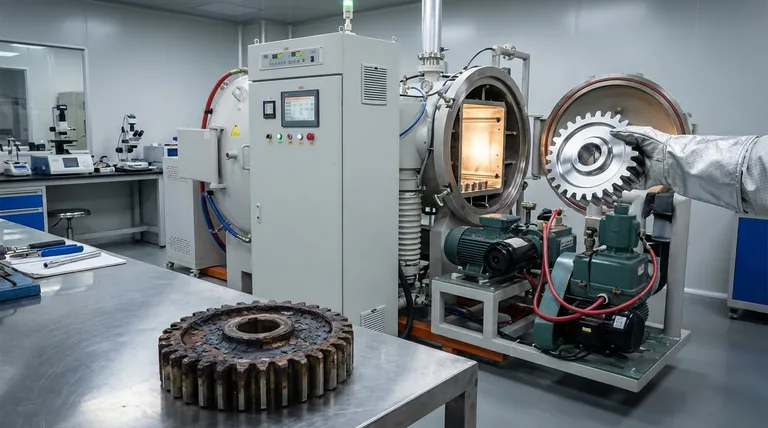

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Ähnliche Artikel

- Wie das Vakuum-Induktionsschmelzen (VIM) die Produktion von Hochleistungslegierungen verändert

- Wie das Vakuum-Induktionsschmelzen herkömmliche Verfahren bei der Herstellung moderner Legierungen übertrifft

- Die Kunst der Abwesenheit: Warum fortschrittliche Materialien Vakuumöfen benötigen

- Warum Ihre Lötverbindungen inkonsistent sind – und die Lösung liegt nicht im Ofen

- Molybdän-Vakuumofen: Hochtemperatursintern und Wärmebehandlung