Es ist ein Szenario, das vielen Materialwissenschaftlern und Laborleitern vertraut ist. Nach tagelanger sorgfältiger Vorbereitung öffnen Sie Ihren Vakuumofen und erwarten eine perfekt behandelte Komponente. Anstelle des starken, verfeinerten Teils, das Sie erwartet hatten, finden Sie ein Stück teuren Schrott – verzogen, spröde oder mit einer völlig fehlerhaften Mikrostruktur. Sie haben die Temperaturanweisungen befolgt, also was ist schief gelaufen?

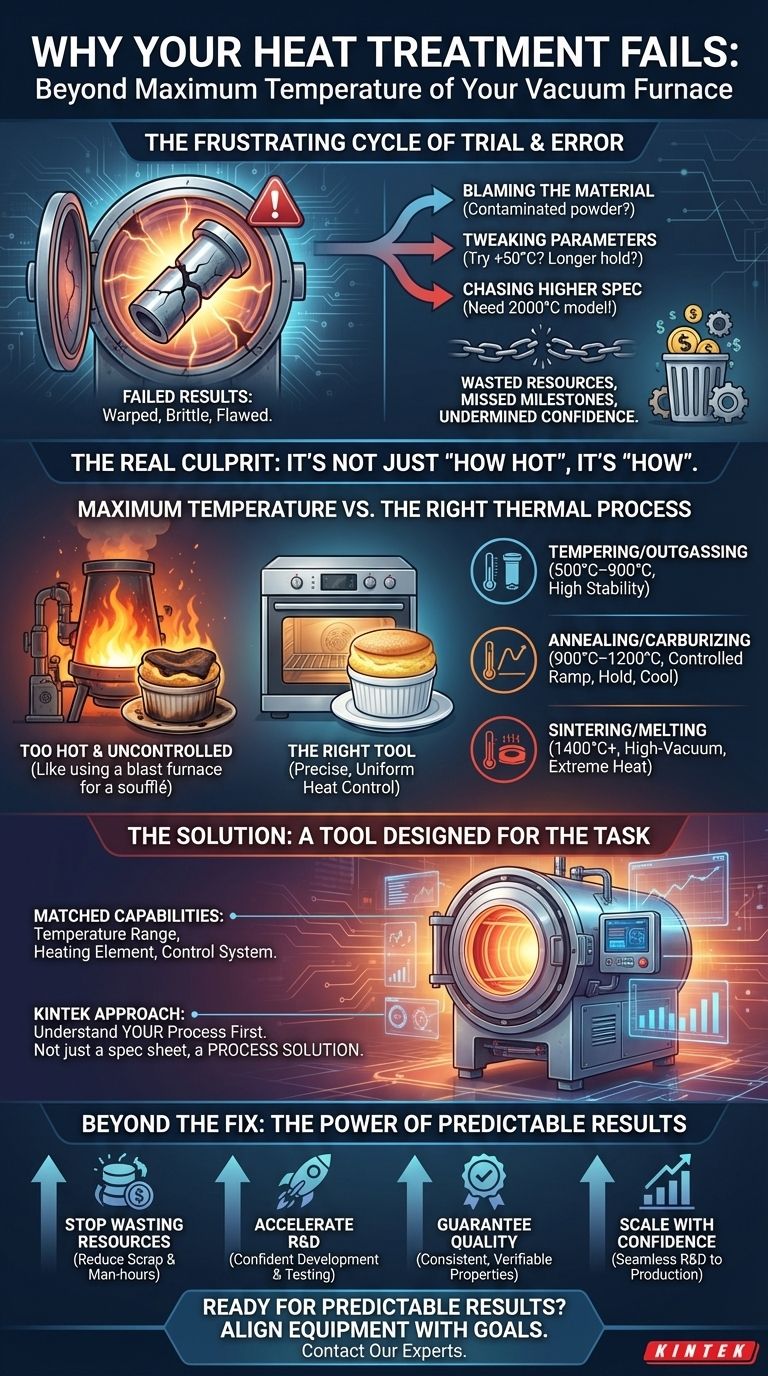

Der frustrierende Kreislauf von Versuch und Irrtum

Wenn Ihnen diese Szene persönlich vorkommt, sind Sie nicht allein. In unzähligen fortschrittlichen Laboren stecken Teams in einer frustrierenden Schleife des Rätselratens fest, wenn ihre thermischen Prozesse fehlschlagen. Die üblichen Reaktionen sind vorhersehbar:

- Dem Material die Schuld geben: „Vielleicht war diese Charge Legierungspulver kontaminiert.“

- Die Parameter anpassen: „Versuchen wir es nächstes Mal 50 °C heißer“ oder „Vielleicht haben wir es zu lange bei Temperatur gehalten.“

- Ein höheres Leistungsmerkmal anstreben: „Unser aktueller Ofen erreicht nur 1400 °C. Wir brauchen wahrscheinlich ein 2000 °C-Modell, um das richtig hinzubekommen.“

Dies sind keine reinen akademischen Übungen; sie haben schwerwiegende geschäftliche Konsequenzen. Jeder fehlgeschlagene Durchlauf bedeutet direkt verschwendete hochwertige Materialien, von kundenspezifischen Legierungen bis hin zu fortschrittlichen Keramiken. Es bedeutet verpasste F&E-Meilensteine, die Produkteinführungen verzögern und den Wettbewerbsvorteil schmälern. Am wichtigsten ist, dass es das Vertrauen untergräbt. Wie können Sie die Produktqualität garantieren, wenn Ihr wichtigster Fertigungsschritt unvorhersehbar ist?

Dieser Kreislauf des Scheiterns setzt sich fort, weil diese „Lösungen“ nur die Symptome und nicht die zugrunde liegende Ursache angehen.

Der wahre Schuldige: Es geht nicht nur um „Wie heiß“, sondern um „Wie“

Der Wendepunkt kommt, wenn Sie Ihre Kernfrage von „Wie heiß kann mein Ofen werden?“ zu „Welchen thermischen Prozess benötigt mein Material?“ verlagern. Ein Vakuumofen ist nicht nur ein Ofen; er ist ein Präzisionsinstrument zur Ausführung eines bestimmten metallurgischen Rezepts.

Der grundlegende Fehler besteht darin, anzunehmen, dass eine höhere Maximaltemperatur immer besser ist. Die Wahrheit ist, dass verschiedene Prozesse durch völlig unterschiedliche thermische Profile aktiviert werden.

Maximale Temperatur vs. Der richtige thermische Prozess

Stellen Sie es sich wie beim Kochen vor. Sie würden keinen Hochofen, der zum Eisenschmelzen bestimmt ist, verwenden, um ein zartes Soufflé zu backen. Obwohl der Hochofen „heißer“ ist, fehlt ihm die präzise, sanfte und gleichmäßige Temperaturregelung, die für die Aufgabe erforderlich ist. Das gleiche Prinzip gilt für die Materialwissenschaft:

- Anlassen oder Entgasen: Diese Prozesse erfordern niedrigere, anhaltende Temperaturen (z. B. 500 °C - 900 °C) mit hoher Stabilität, um innere Spannungen abzubauen oder eingeschlossene Gase zu entfernen, ohne die Kernstruktur des Materials zu verändern. Ein für extreme Hitze ausgelegter Ofen kann Schwierigkeiten haben, in diesem niedrigeren Bereich eine präzise Kontrolle aufrechtzuerhalten.

- Glühen oder Aufkohlen: Diese basieren auf einem sorgfältig kontrollierten Aufheizen, einem langen Halten bei einer präzisen mittleren Temperatur (z. B. 900 °C - 1200 °C) und oft einer spezifischen Abkühlrate, um die gewünschte Kornstruktur und Härte zu erreichen.

- Sintern oder Schmelzen: Diese fortgeschrittenen Anwendungen erfordern wirklich hohe Temperaturen (1400 °C bis über 2000 °C), um Pulvermetalle zu verschmelzen oder Hochleistungswerkstoffe zu schmelzen.

Die üblichen „Lösungen“ scheitern, weil sie dieses Prinzip ignorieren. Das zufällige Anpassen der Temperatur ist wie das Raten der Backzeit für einen Kuchen. Und der Kauf eines Ofens mit übermäßiger Temperaturkapazität für einen Niedertemperaturprozess ist eine kostspielige Fehlbesetzung von Werkzeug und Aufgabe, die oft die Feinsteuerung opfert, die Sie tatsächlich benötigen.

Die Lösung: Ein Werkzeug, das für die Aufgabe entwickelt wurde, nicht nur für das Datenblatt

Um diesen Kreislauf des Scheiterns zu durchbrechen, benötigen Sie einen Ofen, dessen Fähigkeiten – sein Temperaturbereich, das Heizungsmaterial und das Steuerungssystem – präzise auf Ihre Anwendung abgestimmt sind. Hier wird die richtige Ausrüstung, geleitet von Fachwissen, transformativ.

Ein Ofen ist nicht nur eine Ware; er ist die Verkörperung einer Prozesslösung. Ein wirklich effektiver Ofen wird mit einem tiefen Verständnis dieser thermischen Prinzipien entwickelt.

- Für das Glühen von Standardlegierungen ist das ideale Werkzeug ein Ofen, der eine außergewöhnliche Temperaturuniformität und -stabilität im Bereich von 500 °C bis 1400 °C bietet, gesteuert durch einen hochentwickelten PID- oder SPS-Regler.

- Für das Sintern von fortschrittlichen Keramiken ist die Lösung ein spezialisierter Hochtemperatur-Ofen, wahrscheinlich mit Graphitheizungen und Isolierung, der in der Lage ist, 2200 °C zu erreichen und gleichzeitig eine saubere Hochvakuumumgebung aufrechtzuerhalten.

Bei KINTEK verkaufen wir nicht nur Laborgeräte; wir bieten Zugang zu den richtigen Werkzeugen für die jeweilige Aufgabe. Unser Ansatz basiert darauf, zuerst Ihren Prozess zu verstehen. Wir helfen Ihnen, die Spezifikationen zu durchforsten, um einen Ofen zu finden, der nicht nur Wärme liefert, sondern die präzise, wiederholbare thermische Steuerung liefert, die Ihre Anwendung erfordert.

Jenseits der Reparatur: Die Kraft vorhersagbarer Ergebnisse

Wenn Sie endlich das richtige Werkzeug für die jeweilige Aufgabe haben, ändert sich alles. Die nagende Unsicherheit, die Ihre Arbeit plagte, verschwindet und wird durch das Vertrauen ersetzt, das aus Vorhersehbarkeit resultiert.

Hier beginnt die wahre Innovation. Mit einem zuverlässigen und wiederholbaren thermischen Prozess können Sie:

- Ressourcenverschwendung stoppen: Materialausschuss und verschwendete Arbeitsstunden drastisch reduzieren und Ihr Budget und Ihr Team für wertvollere Arbeit freisetzen.

- F&E beschleunigen: Zuverlässig neue Materialien entwickeln und die Leistungsgrenzen verschieben, in dem Wissen, dass Ihre Ausrüstung eine stabile Konstante und keine frustrierende Variable ist.

- Qualität garantieren: Komponenten mit konsistenten, überprüfbaren Eigenschaften liefern, jedes Mal, und Vertrauen bei Ihren Kunden und Stakeholdern aufbauen.

- Mit Zuversicht skalieren: Einen erfolgreichen F&E-Prozess nahtlos in die Pilotproduktion überführen, in dem Wissen, dass die Ergebnisse übertragbar sind.

Die Lösung dieses alten, frustrierenden Problems behebt nicht nur ein technisches Problem; sie erschließt das volle Potenzial Ihres Labors für Entdeckungen und Wachstum.

Ihre Arbeit ist zu wichtig für Rätselraten. Wenn Sie unvorhersehbare Ergebnisse satt haben und bereit sind, einen thermischen Prozess zu implementieren, dem Sie vertrauen können, ist es an der Zeit, Ihre Ausrüstung an Ihren Zielen auszurichten. Lassen Sie unser Team Ihnen helfen, über das Datenblatt hinauszugehen und die vorhersagbaren, qualitativ hochwertigen Ergebnisse zu erzielen, die Ihre Arbeit erfordert. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Ähnliche Artikel

- Warum Ihre Hochleistungsteile im Ofen versagen – und wie Sie das Problem dauerhaft lösen

- Ihr Ofen hat die richtige Temperatur erreicht. Warum versagen Ihre Teile trotzdem?

- Die versteckte Variable: Warum Ihre Vakuumofenergebnisse inkonsistent sind und wie Sie sie dauerhaft beheben können

- Warum Ihre Hochtemperaturprozesse fehlschlagen: Der verborgene Feind in Ihrem Vakuumofen

- Mehr als Nichts: Die Kunst des Partialdrucks in Hochtemperaturöfen